基于材料替换与结构优化的压缩机活塞轻量化设计

曹火光,邵佳丰

(1.固耐重工(苏州)有限公司,江苏 苏州 215400)(2.东南大学机械工程学院,江苏 南京 211189)

作为压缩机的关键部件,活塞设计质量的好坏直接影响整机的性能[1]。若活塞的强度、刚度达不到要求,则难以保证压缩机稳定运行;若为了强度与刚度要求单纯增加材料厚度,则会导致活塞质量增加,增大制造成本与能源消耗。因此,在满足力学性能要求的条件下,对活塞进行轻量化设计便十分关键[2]。目前轻量化设计主要有两种方式,一种是依靠疲劳强度理论进行结构优化设计,尽可能地发挥结构的强度潜力,减少材料的使用,从而减轻质量;另一种则是通过使用高性能轻量化材料替换原材料来减轻质量[3]。

国内外学者对轻量化设计方法展开了大量研究。霍心达等[4]基于变密度法拓扑优化设计技术对发动机活塞进行结构优化设计,在材料不变的情况下质量减轻6.471%;冯金芝等[5]通过材料替换和结构改进设计了一种轻量化镁合金副车架;何龙军等[6]采用材料替换和尺寸优化对汽车发动机罩盖进行轻量化设计;王雷等[7]利用响应面分析与多目标优化方法对某机床立柱进行优化,得到的优化模型质量降低7.2%。

本文在上述研究的基础上,以压缩机活塞为研究对象,首先采用材料替换的方法对其进行轻量化设计,在此基础上利用有限元分析方法对活塞的强度、刚度和振动特性进行分析,最后对使用轻量化材料后的活塞进行结构优化,使其满足力学性能要求。

1 轻量化材料的选取

轻量化设计流程示意图如图1所示,首先需要进行材料替换,初始的压缩机活塞使用的材料是Q345,对其进行轻量化设计时需要选用更加轻质的材料进行替换。7075铝合金又称高强或超强铝合金,具有强度高、韧性好、密度低等优点,广泛应用于航空航天、军工、机械设备等领域,是理想的活塞轻量化材料[8]。Q345与7075铝合金的材料特性见表1。

图1 设计流程示意图

2 活塞有限元模型的建立与分析

2.1 有限元模型的建立

基于SolidWorks三维软件建立活塞三维模型,主要包括轮毂、盖板、外圈和加强筋4个部分。为了方便进行有限元计算,需要对模型进行简化处理,去除模型上各种倒角、连接孔和定位孔等,简化后活塞剖面图如图2所示。

表1 材料性能参数

图2 活塞三维模型

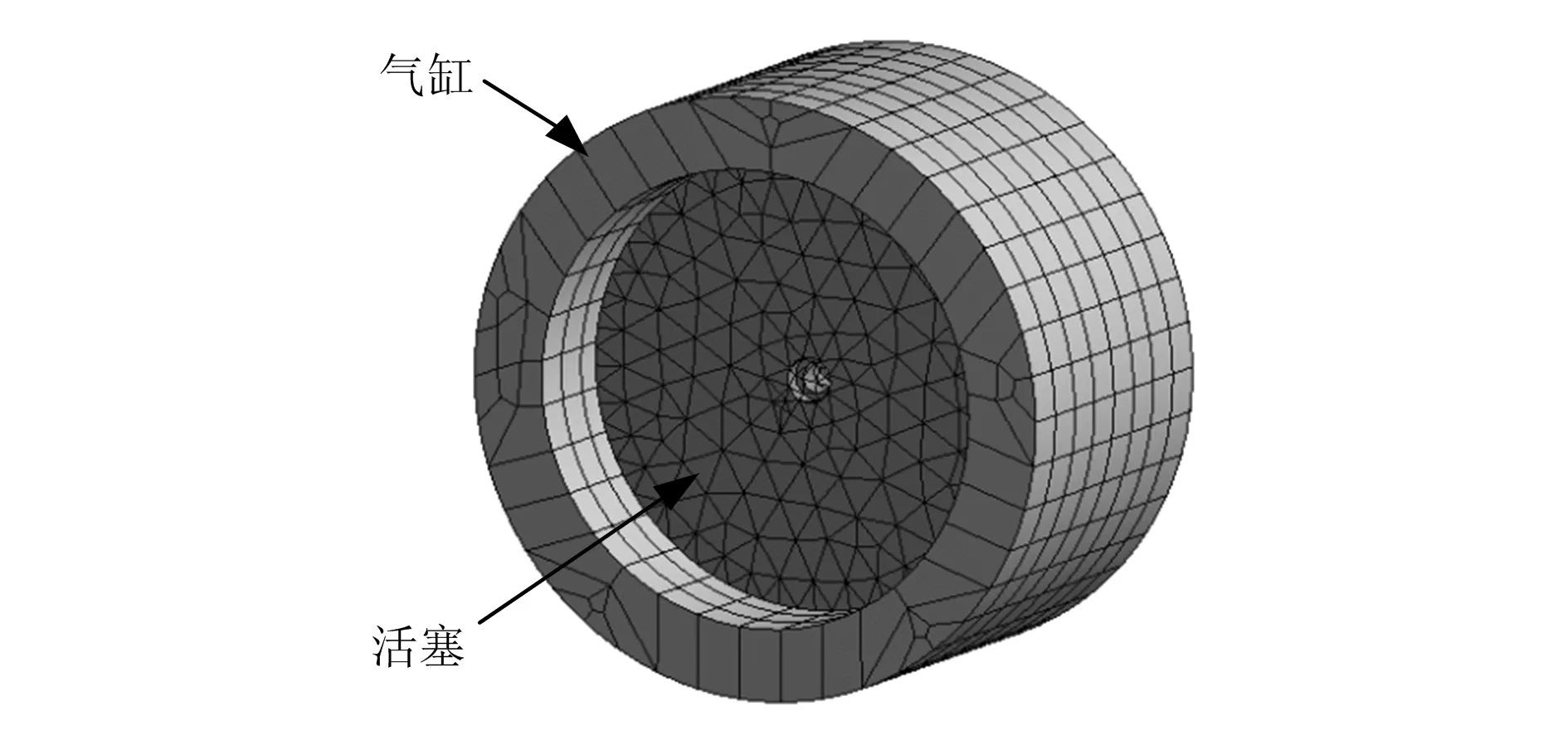

为了更加接近活塞的实际工作状态,在活塞外嵌套一个气缸来对活塞进行约束,之后将模型导入SolidWorks Simulation,采用默认的网格划分方式,最终得到51 366个节点,22 438个单元,活塞的有限元模型如图3所示。

2.2 有限元分析结果

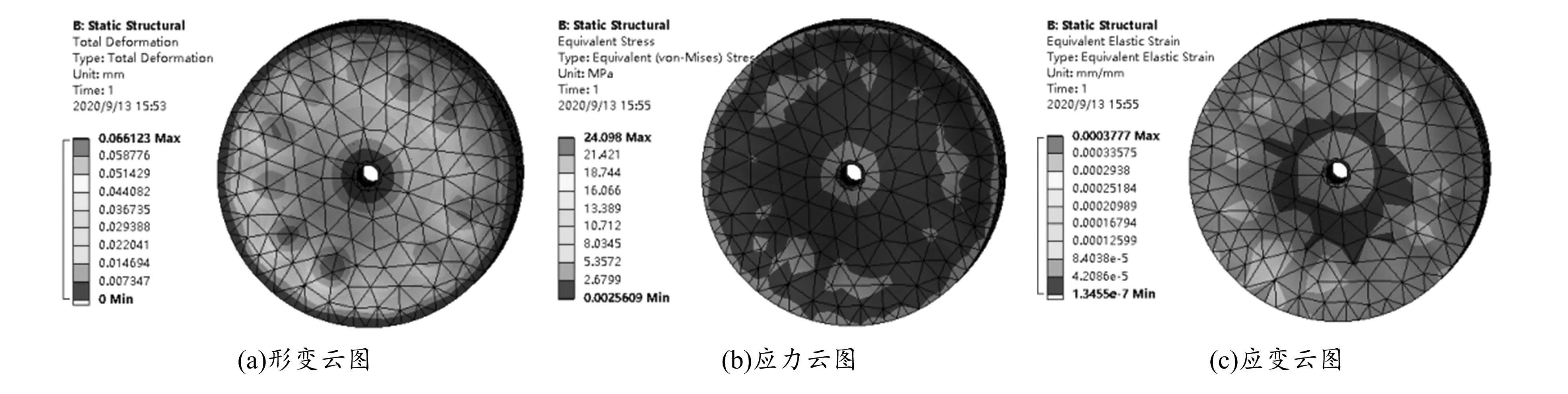

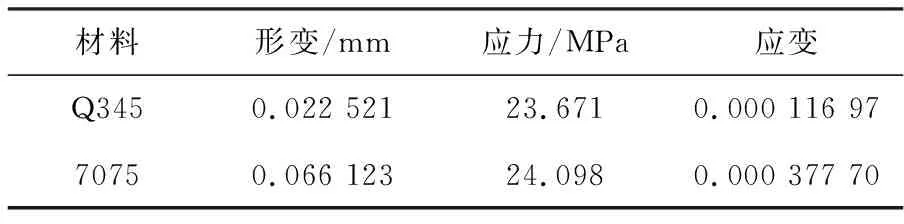

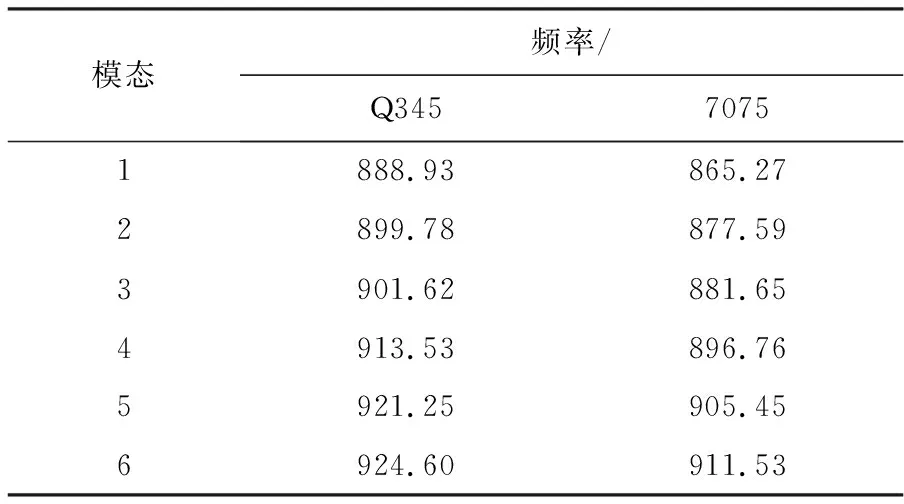

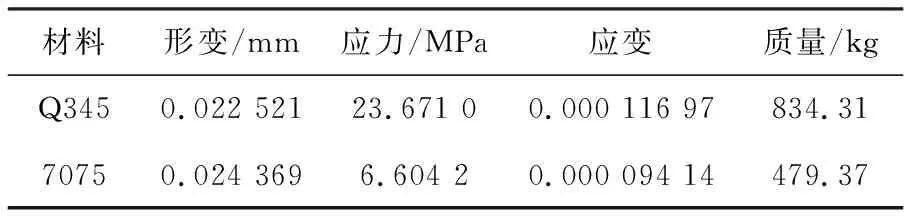

对活塞有限元模型设置相应的约束和载荷后进行静力学分析和模态分析,静力学分析计算应力、应变与最大形变量,模态分析计算活塞前6阶振型。初始活塞和材料替换后的活塞云图如图4、图5所示,静力学分析和模态分析结果见表2、表3。

图3 活塞有限元模型

由图4、图5和表2可知,初始活塞变形最大的部位出现在活塞周向中间部分,并且沿周向呈现明显的周期性,主要是由于这个部位处于两块加强筋之间,支撑刚度较低,但由于Q345本身弹性模量较大,所以整体形变量并不大。初始活塞最大应力为23.671 MPa,远小于Q345的屈服极限,所以模型的刚度是符合要求的。材料替换后,新活塞与原活塞相比应力相差不大,并且由于7075铝合金的屈服极限要高于Q345,所以活塞强度符合要求。但是由于铝合金材料的弹性模量较小,材料相对较软,所以改用铝合金后活塞的形变量明显增加,即活塞的刚度严重下降。由表3的模态分析结果可知,材料替换后各阶模态频率都低于初始活塞,振动特性变差。因此仅使用材料替换不符合轻量化设计不降低原结构性能的原则,还需要对活塞进行结构优化设计。

图4 Q345活塞云图

图5 7075铝合金活塞云图

表2 静力学分析结果

表3 模态分析结果 单位:Hz

3 活塞结构优化设计

根据图4和图5云图对比得出的具体改进措施如下:

1)由于活塞整体形变都有所增加,因此首先要对活塞材料整体进行加厚,轮毂直径从105 mm增加到155 mm;活塞两端盖板厚度由14 mm增加到18 mm;加强筋厚度从14 mm增加到15 mm,并且取消中间部分的开孔;加强筋数量由12根减少为10根。

2)由于活塞周向中间部分的形变量最大,因此对此部分进行结构优化。首先在端盖两侧内部增加两块外径为1 000 mm、内径为600 mm、厚度为20 mm的圆环形加强筋,其次在半径425 mm处增加一条厚度为15 mm的环形加强筋。

改进后的新活塞模型如图6所示,虽然对材料进行了加厚,并且增加了不少结构,但由于铝合金的密度小,改进后的活塞质量为479.37 kg,与初始活塞的834.31 kg相比,质量仍然减少了42.54%。对改进后的活塞进行有限元分析,活塞云图如图7所示,与初始活塞的对比见表4、表5。

图6 结构优化后活塞三维模型

图7 结构优化后活塞云图

表4 结构优化后静力学分析结果

从图7可以看到,由于增加了许多加强部件,活塞表面形变已经形成了一个整体,而不是如图4呈现周期性,说明结构的整体性更强。从表4中可以看出,结构优化后的活塞形变量和初始活塞已经十分接近,并且应力大幅下降,表明材料替换和结构优化后的活塞在减轻质量的同时仍有不低于初始活塞的力学性能。模态分析结果表明,结构优化后的活塞各阶模态频率都有大幅提升,活塞的振动特性得到了加强。

表5 结构优化后模态分析结果 单位:Hz

4 结束语

本文通过材料替换与结构优化的方式实现了压缩机活塞的轻量化设计,使活塞质量减轻了42.54%。有限元分析仿真结果表明:材料替换和结构优化得到的新活塞的形变、应力、应变等力学性能指标都符合要求,各阶模态频率都得到提升,振动特性得到了加强。由此可见,材料替换和结构优化相结合是一种有效的轻量化设计方法。