大飞机部件柔性装配数字化调姿技术研究

于辉 洪涛

(航空工业陕西飞机工业有限责任公司,陕西 汉中723213)

在进行飞机部件装配的过程中,不仅要求部件装配的位置准确,姿态的精度以及整体的装配质量和稳定性也有了更高的要求。因此,加强对于大飞机部件数字化柔性装配技术的深入研究是十分有必要的。

1 柔性薄壁大部件

对于飞机而言,柔性薄壁大部件主要指的是大型的、刚度较弱,在进行装配加工过程中容易发生形变的部件。由于大型飞机的结构较为复杂,整个机身体积相对较大,因此,在进行飞机制造的过程中,通常采用的是分模块、装配式制造,就是将飞机各个部分集中制造好之后,再进行集中装配和对接。在此过程中,大部件的位姿是影响飞机质量的重要因素。因此,位姿的计算和分析是十分重要的,常用的位姿计算方式包括正交矩阵法、线性子空间法等等,虽然计算方式有所不同,但是主要的思路都是通过建立坐标系,实现对于位姿参数的计算。由于当前常用的三点或者四点调姿方式仍然存在一定缺陷,因此,推出了定位器托架主被动调姿,以此提升大部件调姿的准确性以及精确程度[1]。

2 大部件坐标系建立

2.1 坐标系的定义

在进行大飞机部件数字化柔性装配的过程中,经常会使用三坐标定位器对部件装配的位姿进行调整,在定位器的作用下,能够实现对于大部件六个自由度上的位姿调整。在整个调姿系统当中,使用的定位器连接处为球头球窝结构,能够实现对于定位器的收紧和防松。

辅助托架能够支持4 个方向的坐标运动,为进一步提高运动的精准度,在其中两个坐标中使用了伺服电机驱动精密滚珠丝杠副带动负载沿高精度导轨。另外,由于飞机大部件通常体积较大,因此定位器和坐标的跨度都相对较大,需要在必要部位增设调整装置,以满足整个部件的姿态调整。

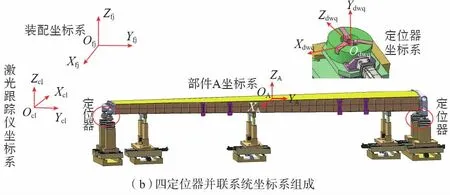

图1 四定位器并联系统坐标系组成示意图

坐标系的建立其主要目的在于将被调姿的大部件与整个调姿系统的位置关系进行统一,为后续调姿工作提供便利性以及准确性。除了调姿系统之外,还有其他系统与之连接,例如,激光跟踪仪坐标系、飞机装配坐标系、部件局部坐标系等等。调姿系统坐标系和四定位器并联系统坐标系组成如图1 所示。

飞机的大部件与定位器之间是通过球铰方式进行连接的,因此,在实际进行调姿的过程中,球头的中心位置对于部件轨迹分析和定位器运动计算过程中有着十分重要的地位。在实际安装工程中,可以通过激光跟踪仪对球头的中心位置进行跟踪监测,但是在球头深入定位器球窝情况下,无法直接获取相应的位置信息,因此需要以球窝坐标带起球头坐标,二者之间接触较为紧密,因此精度相对较高,所以可以进行位置代替。

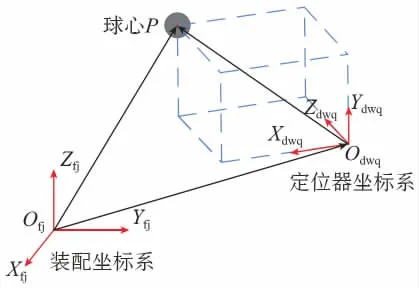

此外,由于安装过程中存在一定误差,导致不同定位其之间的轴坐标并不互相垂直,所以,实际上定位坐标系并非直角。定位坐标系和飞机坐标系的关系如图2 所示。

图2 定位器坐标系与装配坐标系

2.2 部件A 局部坐标系的建立

由于实际的测量点位于定位器上,因此部件A 受到的重力影响较小,变形程度相对较小,所以,通过工艺平板上的4 个测量点进行局部坐标系的建立将会得到更好的效果,而且通过局部坐标系的建立还能够直接计算出每个测量点在部件A 局部坐标系上的坐标。

2.3 坐标转换

将飞机装配的坐标原点设为Ofj,将定位器坐标系原点设置为Odwq,将Odwq在飞机坐标系中的坐标设为(x0,y0,z0),球窝中心点命名为P,其在定位器坐标系中的坐标(x,y,z),球窝中心点在飞机坐标系中的坐标为(X,Y,Z),那么:

此后根据向量关系得出相应的公式,最后能够求得飞机坐标系中点P 的坐标与定位器中点P 的坐标之间的关系。这种计算方式下,借助激光跟踪仪能够对球窝的坐标进行定位跟踪,然后通过定位器坐标能够直接通过计算确定其上4 个球头的坐标十分地简便,相较于传统计算方式,减少了中间的测量过程[2]。

3 位姿解算与路径规划

3.1 位姿解算

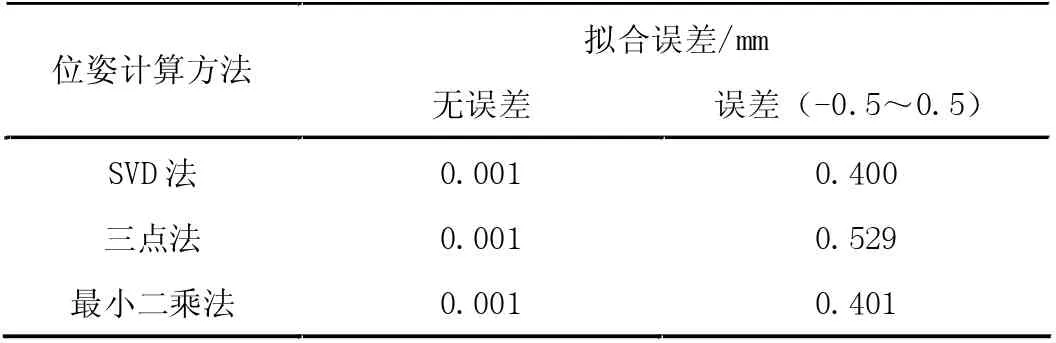

当前在飞机大部件数字化装配的过程中,常用的计算位姿的方式为奇异值分解法。当误差较小的时候,通常会忽略误差影响,使用三点法进行位姿的解算,也能够有效控制部件的拟合误差。对不同计算方法下的拟合误差进行比较,结果如表1所示。

表1 三种计算的部件测量点拟合误差

传统的位姿解算方法其坐标是从数模中提取出来的,但是在实际进行飞机装配的过程中,是存在外界环境以及其他外部影响的,很容易导致柔性部件出现变形等问题,这就会导致从数模中提取出来的点位坐标与实际情况之间存在一定差异,这就会给位姿的计算带来较大误差影响。但是在采取文中所述的点位坐标计算方式之后,能够直接通过计算获取到相应的点位坐标,就不会出现点位的相对变化,即在进行位姿解算的过程中仅仅存在计算方面的进位误差[2]。

3.2 调姿路径规划

本文以飞机实际部件A 为例进行理论和实际位姿计算,经过计算实际的部件A 在局部坐标系中相对于飞机坐标系的矢量为:Xt=(αt,βt,γt,xt,yt,zt),理论状态下部件A 局部坐标系旋转矩阵R 和位置矢量T 的状态矢量为:XT=(αT,βT,γT,xT,yT,zT)。在对部件A 进行调整的过程中,使其从实际状态达到理论状态需要经历一次平移和旋转。在此过程中,平移调整所涉及的坐标轴为x、y、z,姿态调整涉及到的坐标轴为α、β、γ。在进行姿态调整的过程中,经过计算得出姿态变换矩阵:ΔR=R1-1R2。将等效转轴设为d,等效转角设为θ,根据等效角位移原理进行计算,能够得到ΔR。此后根据ΔR 矩阵能够求得等效转轴和等效转角。

4 定位器运动学逆解

在开始调姿前,有关人员应根据控制器所提供轴坐标对球头坐标进行计算,为后续的逆解计算提供便利。对处于调姿过程的球头坐标进行计算的公式为:

本次路径规划所获得调姿路径对应12 个轴,有关人员可经由插值,对规划路径精度进行细化,再将调姿路径存储至数据库内。有调姿需求时,先将路径文件向控制器进行下载,随后,借助控制系统对运动过程进行开启即可。

调姿过程需对定位器所接受压力进行实时监控,若有竖直受力不均或水平受力增大的问题出现,有关人员应终止调姿工作。导致定位器出现受力不均问题的原因,主要是各定位器未做到协调一致,一旦相对位置发生变化,球头就会承受计划外的拉压作用力,由此可见,要想使调姿速度及效果达到预期,关键是确保球窝相对位置始终保持不变。对处于调姿状态的球窝间距进行计算可知,该误差约为零,这表明本文讨论调姿过程,通常不会出现球头受力的情况。

5 试验验证与结论

5.1 试验验证

基于上文所介绍调姿方法,利用四定位器平台,对调姿过程进行实施。待调姿工作告一段落,对部件A 所属靶标测量点进行测量。通过比较测量点实际分布情况可知,在缺少定位器支撑的区域,受重力因素影响,部件A 向下变形的问题较为严重。要想使变形得到消除,并确保测量坐标符合理论坐标,关键是经由托架为部件A 提供有效支撑。这里要注意一点,直接支撑会增加应力变形出现几率,本文结合仿真实验结果,提出可确保内力均匀的支撑方法,实验过程可被分为以下几步:其一,根据测量点所存在偏差,利用辅助托架为部件A 提供支撑,支撑力以100kg 为宜,这是因为100kg 支撑力给部件变形所带来影响可以忽略不计,此外,还能够确保部件和托架完全贴近。其二,视情况对定位器做下降处理,保证测量点坐标与理论要求相符。

5.2 结论分析

文章对部件A 适用调姿算法及工艺进行了研究,结合测量点坐标对坐标系进行建立,随后,基于SVD 对解算方法加以确定,借助五次多项式规划调姿轨迹。以定位器所给出结果为依据,在进行运动学逆解的基础上,对工艺流程加以明确,得出“调姿结果与装配要求相符”的结论[3]。

综上所述,本文详细讨论了大飞机部件的数字化柔性装配,针对其中的调姿工艺以及计算方式进行详细论述,通过建立大部件坐标系,针对大飞机部件位姿结算方法进行设计,并对调姿过程进行路径规划,实现了定位器运动学逆解,并对其进行验证。相信随着对飞机大部件数字化柔性装配技术的深入研究,我国飞机装配水平将会得到进一步提升。