低活化铁素体/马氏体钢原奥氏体晶界显示技术探讨

郑 勇, 田大容, 何 琨, 王朋飞, 潘钱付, 李 丹

(中国核动力研究设计院 反应堆燃料及材料重点实验室, 成都 610213)

铁素体/马氏体不锈钢因其具有优异的蠕变性能、耐腐蚀性能和抗辐照肿胀性能,在高辐照损伤剂量下肿胀率极低,有较高的热导率和较低的热膨胀系数,被考虑作为第四代反应堆中快堆设计的包壳主要候选材料。目前,美国、欧洲、韩国和日本已经研究出了9Cr2WVTa,Eurofer97,F82H,T91,HT9,JLF-1等低活化铁素体/马氏体钢[1-3]。中国核动力研究设计院核燃料及材料研究所针对新型反应堆苛刻环境(高温、高压、腐蚀、高辐照等)的迫切需求,研制出新型的低活化铁素体/马氏体钢(F/M钢)。因F/M钢热处理后显微组织为具有高位错密度的板条马氏体,位错生于原始奥氏体晶界内,浸蚀后原始奥氏体晶界被板条马氏体组织掩盖从而显像困难。然而F/M钢的原始奥氏体晶粒度对反应堆服役过程中的综合性能具有极为重要的影响,对于其制备过程中组织性能的调控有着重要意义。

常规晶界浸蚀法可腐蚀出部分钢种的原奥氏体晶界,如赵飞等[4]提出用质量分数为15%的三氧化铬水溶液电解腐蚀出CLAM钢时效后的原奥氏体晶界;孙雪娇等[5]采用100 mL过饱和苦味酸水溶液+2 mL盐酸+0.5 g十二烷基苯磺酸钠+3 g硝酸钠电解腐蚀出X80管线钢、调质态35CrMo钢、调质态45钢、GCr15轴承钢和超高碳钢的原奥氏体晶界;何军等[6]提出用1 g高锰酸钾+10 mL硫酸+100 mL水热浸蚀出PH13-8Mo钢的原奥氏体晶界。这些浸蚀方法普遍被应用于低合金钢、低碳钢、中碳钢和高碳钢,而对于低活化铁素体/马氏体钢的原奥氏体晶界浸蚀的研究尚未见报道。为此,笔者基于原奥氏体晶界浸蚀机理,对F/M钢的原奥氏体晶界浸蚀配方进行了筛选和优化,从而获得晶界浸蚀的最优参数。

1 试验材料及试验方法

1.1 试验材料

采用正火+回火处理的热轧态F/M钢,试样尺寸为φ12.0 mm×1.0 mm。浸蚀试剂主要成分为苦味酸(质量分数不小于99.8%)、六水合氯化铁(质量分数不小于99.0%),硝酸(质量分数为65%~68%)、硫酸(质量分数为95%~98%)及缓蚀剂(质量分数为不小于90%的十二烷基苯磺酸钠)。

1.2 浸蚀机理

金属材料在浸蚀溶液中,其表面与溶液间产生电位差,称为该金属材料在溶液中的电极电位。金属材料表面可能存在不同的相、晶界、晶体缺陷、夹杂、应力和表面损伤等。该不均匀因素使金属材料表面微观各部分电极电位不同,构成腐蚀微电池,电位低的部分失去电子,成为金属离子,进入溶液,称为阳极,电子流向电位高的部分,称为阴极,即为由微电池作用造成的金属腐蚀[7-10]。

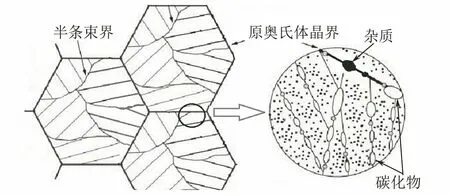

在电化学腐蚀中,溶液通过离子传导电流,在待腐蚀的金属材料表面,金属失去电子形成离子而溶解。因此电流密度高的地方将有较多的离子形成,腐蚀较为严重。F/M钢的显微组织是由不同的晶粒组成,晶粒之间存在晶界,晶内为有序的板条马氏体和细小碳化物析出相,而晶界上存在缺陷和杂质(如图1所示),晶界原子排列的规则性差,该类缺陷将导致阴离子极性基团在此排列紊乱,基团稀疏的区域电流密度会增大,造成晶界与晶内产生电极电位差,从而使奥氏体晶界相较于晶内组织更易于腐蚀而形成凹沟,晶界就被清晰地显示出来[11-14]。

图1 回火后的铁素体/马氏体钢组织形貌Fig.1 Microstructure morphology of ferrite/martensitic steel after tempering

1.3 试验方法

基于铁素体/马氏体钢的浸蚀机理,设计浸蚀试验如图2所示。通过评价两种浸蚀剂配方对奥氏体晶界的浸蚀效果优选出浸蚀剂配方,然后采用控制变量法进行试验从而优选出浸蚀参数,最后与EDS分析结果进行对比,明确浸蚀剂配方及参数适用范围并评价浸蚀效果。

图2 浸蚀试验方案示意图Fig.2 Schematic diagram of etching test scheme

对两种显示奥氏体晶界的浸蚀剂配方进行分析,通过控制缓蚀剂含量、浸蚀时间等参数进行试验,浸蚀剂配方及试验参数如表1所示。所用抛光设备为振动抛光机,显微镜为GX71型光学显微镜,采用FEI场发射扫描电镜结合电子背散射衍射进行能谱分析。

表1 浸蚀剂配方及参数优化试验方案Tab.1 Experimental scheme for optimization of etching formulation and parameters

2 结果分析

2.1 浸蚀剂配方对晶界显示的影响

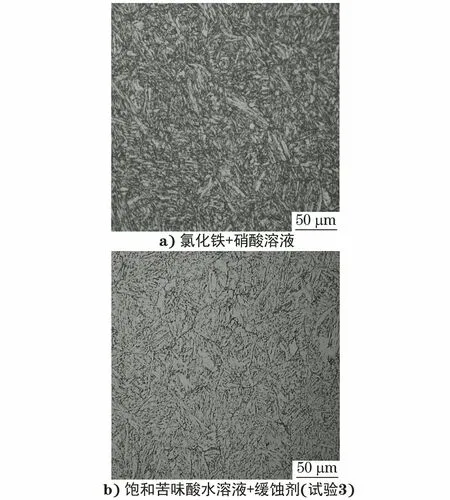

图3a)为试样经氯化铁+硝酸溶液浸蚀后的显微组织形貌,可知试样显微组织为典型的板条马氏体和细小析出相,板条马氏体位向清晰可辨,局部区域的板条马氏体具有相互平行的特征,马氏体板条内及板条界面处弥散分布着形貌与尺寸不同的细小析出相,局部晶粒的晶界有显示,可观察到板条马氏体组织的位相,但不能判断该位相是否由奥氏体晶粒形成,从而不能评判晶粒大小。氯化铁+硝酸溶液浸蚀方法适合快速显示F/M钢的马氏体组织形貌。图3b)为试样经100 mL饱和苦味酸水溶液+0.8 g缓蚀剂(十二烷基苯磺酸钠)浸蚀2 min后的显微组织形貌,可见原奥氏体晶界清晰可见,晶粒内部显微组织显示较浅,晶界优先被腐蚀出来。因此饱和苦味酸水溶液浸蚀后可对F/M钢的原奥氏体显微组织形貌进行快速显示。

图3 试样经不同浸蚀剂浸蚀后的显微组织形貌Fig.3 Microstructure morphology of sample was etched by different etchants:a) ferric chloride and nitric acid solution;b) saturated picric acid aqueous solution and corrosion inhibitor (test 3)

2.2 缓蚀剂含量对原奥氏体晶界显示的影响

显示晶界一般采用比显示显微组织弱得多的浸蚀剂,尽量降低浸蚀剂的化学腐蚀能力。苦味酸是苯酚的三硝基取代物,受硝基吸电子效应的影响比醇类有更强的酸性,同时十二烷基苯磺酸钠是阴离子型表面活性剂,作为缓蚀剂,其可以在金属材料表面发生定向吸附,形成严密的吸附层,阻碍电解液离子与金属材料表面的接触,从而减缓腐蚀速率[15-16]。十二烷基苯磺酸钠与苦味酸协同作用,降低了饱和苦味酸水溶液的表面能,对电流密度较大的晶界产生剧烈的腐蚀,而减缓对组织的腐蚀速率,从而使溶解的晶界清晰地显示出来。选用不同缓蚀剂含量的浸蚀剂对晶界进行浸蚀试验,从而明确缓蚀剂含量对原奥氏体晶界的显示规律。基于缓蚀剂含量对晶界的浸蚀规律,对F/M钢在饱和苦味酸水溶液中的浸蚀效果进行对比分析。

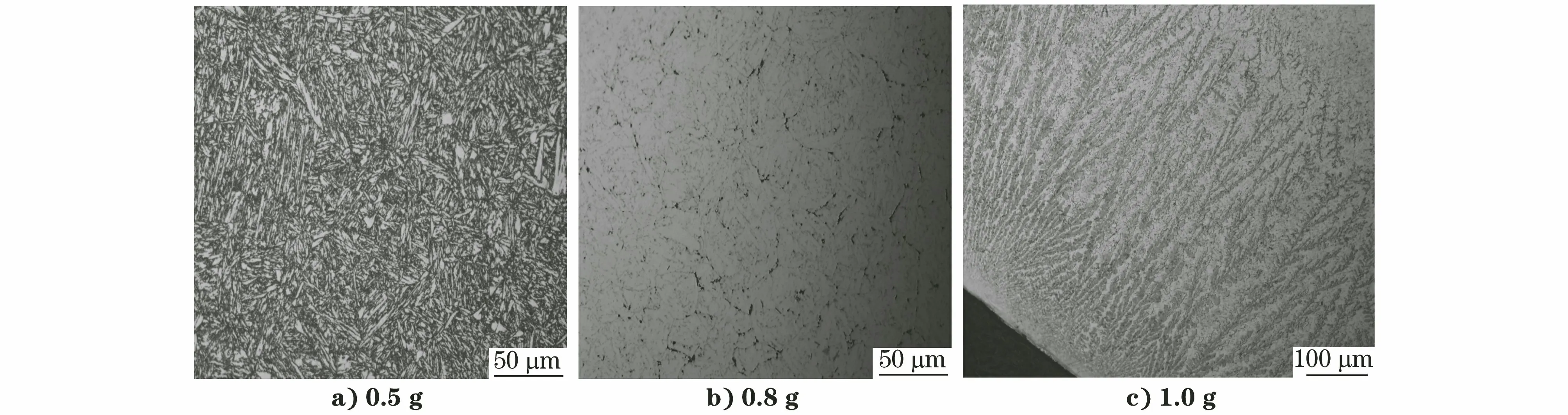

图4为在100 mL饱和苦味酸水溶液中分别加入0.5,0.8,1.0 g缓蚀剂后浸蚀1 min的显微组织形貌。由图4a)可见,在饱和苦味酸水溶液加0.5 g缓蚀剂热浸蚀1 min后晶内组织显示清晰,缓蚀剂未能起到较好的抑制晶内组织显示的作用,使整个操作过程难以控制;当缓蚀剂加入量为0.8 g,热浸蚀1 min后,发现晶界优先显示,晶内组织显示明显受到抑制,如图4b)所示;当缓蚀剂加入量为1.0 g,热浸蚀后发现缓蚀剂在试样表面吸附成膜,分布致密且均匀,如图4c)所示。余国骏[17]提到缓蚀剂在金属表面发生物理吸附,一旦金属表面吸附成膜后就会很难脱落,失重腐蚀不再继续进行。

图4 试样经不同缓蚀剂含量的饱和苦味酸水溶液浸蚀的显微组织形貌Fig.4 Microstructure morphology of sample was enched by saturated picric acid solution with different corrosion inhibitor contents

由此得出,缓蚀剂过少,腐蚀速率过高,操作困难,达不到抑制晶内组织显示的效果;缓蚀剂过多,易在金属表面吸附成膜,腐蚀速率过低,晶界和晶内组织显示同时受到抑制。

2.3 浸蚀时间对原奥氏体晶界显示的影响

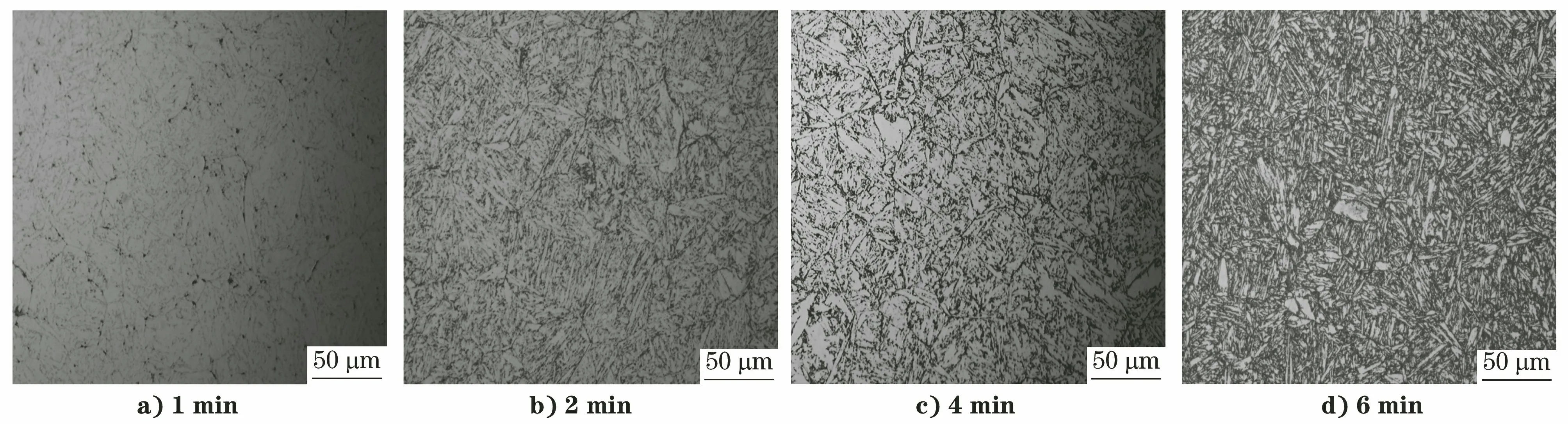

大量的研究报告及相关文献表明,浸蚀时间的改变对合金不同层次相界及相形貌的显示存在较大差异。结合前期试验,优选出采用100 mL饱和苦味酸水溶液+0.8 g缓蚀剂作为浸蚀剂,浸蚀1,2,4,6 min后的显示效果进行对比,从而确定浸蚀时间对F/M钢显微组织显示的影响规律。

图5为浸蚀不同时间后试样的显微组织形貌。由图5a)可见,晶界隐约可见,晶粒内部组织未显示,随时间延长晶粒的边界和晶内组织开始逐渐显示,晶内组织为板条马氏体,如图5b)所示;浸蚀4 min后试样晶界显示的最清晰,如图5c)所示;随着浸蚀时间增加到6 min,晶粒内部板条马氏体形貌呈加深趋势,导致奥氏体晶界被掩盖而模糊,如图5d)所示。由此得出,试样在采用100 mL饱和苦味酸水溶液+0.8 g缓蚀剂浸蚀的最佳浸蚀时间为4 min。

图5 试样在100 mL饱和苦味酸水溶液+0.8 g缓蚀剂下浸蚀不同时间后的显微组织形貌Fig.5 Microstructure morphology of sample was enched at different time in 100 mL saturated picric acid solution and 0.8 g corrosion inhibitor

2.4 原奥氏体晶界显示对比

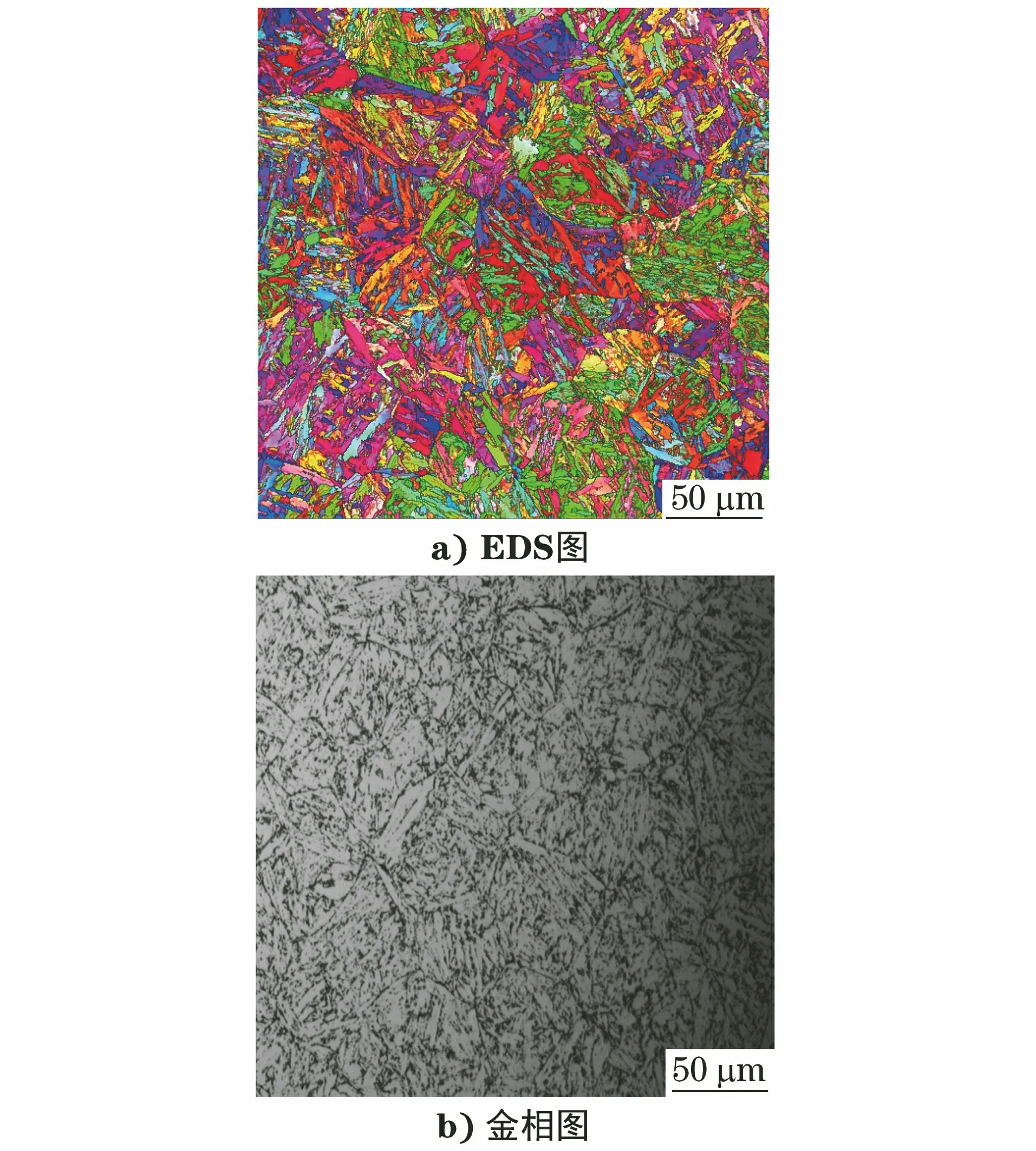

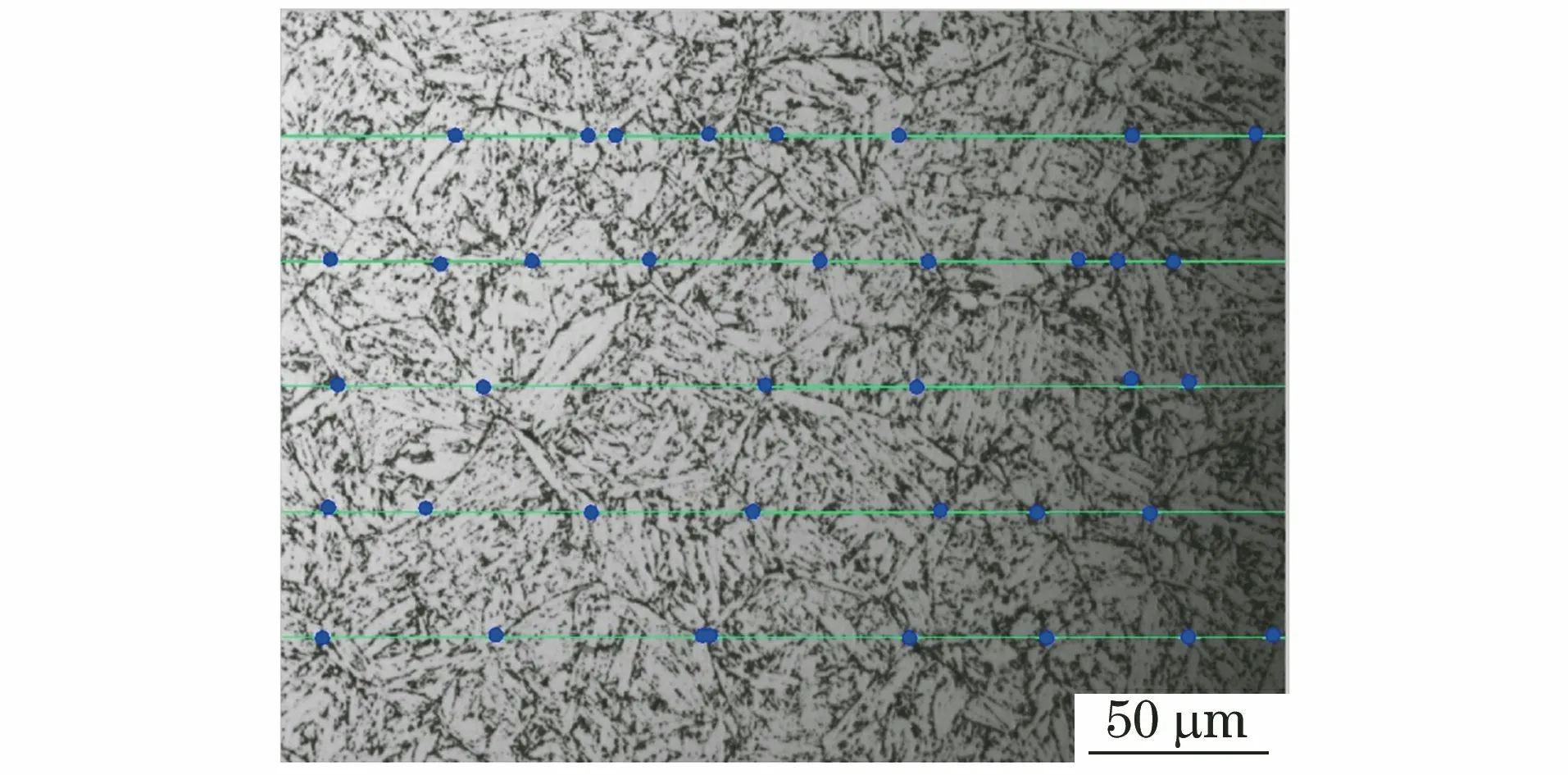

借助能谱(EDS)分析技术对F/M钢的显微组织中马氏体板条间的取向差进行测量,如图6所示。由图6a)可以清晰地看到马氏体切变后的板条组织,通过颜色及板条马氏体的取向差能清晰地分辨出奥氏体晶界的轮廓,以及晶粒的大小和形态。根据饱和苦味酸水溶液+缓蚀剂浸蚀的显微组织[图6b)]可见,晶界清晰可辨,晶粒内部组织显示较浅,能直观辨别晶粒大小;与F/M钢的EDS图相比,最优浸蚀剂配方的显微组织能更直观地辨识出晶界和晶粒大小,对制样要求低,且图片采集过程更加简单、高效。根据GB/T 6394-2017《金属平均晶粒度测定方法》的技术要求,对图6b)采用直线截点法,使用专业的金相图像分析软件Mias中晶粒度半自动测量方法,在水平方向拉5条水平的等间距直线,手动画取奥氏体边界与直线的交点(如图7所示),通过直线总长及交点个数算出平均截距,得到该F/M钢原奥氏体平均晶粒尺寸为35 μm,晶粒度评级为6级。

图6 低活化铁素体/马氏体钢原奥氏体晶粒图Fig.6 Prior austenite grain diagram of low activation ferrite/martensitic steel:a) EDS diagram; b) metallographic diagram

图7 直线截点法测量原奥氏体晶粒度示意图Fig.7 Schematic diagram of prior austenite grain size measured by line cut-off point method

3 结论

(1) 采用氯化铁+硝酸水溶液可以浸蚀出F/M钢马氏体板条及板条界面处弥散分布着的形貌与尺寸不同的细小析出相,而原奥氏体晶界显示效果不佳。

(2) 采用饱和苦味酸水溶液+缓蚀剂可以清晰地浸蚀出F/M钢原奥氏体晶界,浸蚀剂最优配方及参数为100 mL饱和苦味酸水溶液+0.8 g缓蚀剂、热浸蚀4 min。

(3) 通过直线截点法计算出该F/M钢原奥氏体平均晶粒尺寸为35 μm,晶粒度为6级。