不同长径比的分形肋片强化PCM熔化传热数值分析

罗新梅,古家安

(华东交通大学土木建筑学院,江西 南昌330013)

分形肋片相变储能器主要由换热装置和储能介质组成。PCM(相变材料)因其具有较高的热容量而成为储能介质的最佳选择,但其普遍偏低的热导率成为阻碍相变换热器广泛应用的关键因素。分形肋片的引入强化了PCM 的熔化传热过程,但分形肋片结构参数与换热器结构参数对PCM 的熔化传热过程有较大影响。分形肋片径向长度、换热管道管径及其比值对传热的影响规律尚不清晰,给分形肋片相变换热器结构设计带来困难。

目前,很多学者[1-4]针对不同形状肋片的相变换热器的传热性能进行了研究。对于肋片强化相变传热的研究主要集中在肋片形状、几何参数、热力参数的优化方面。文献[1-2,5]分别以肋片材料体积和表面积为约束条件,对Y形和T形肋片的几何参数进行了优化,并得到了影响肋片整体传热热阻的关键因素为长度比和宽度比。文献[6-7]进一步分析了肋片的肋厚、肋长、肋间距及肋位置等参数对PCM 熔化过程中温度分布均匀性的影响,结果表明,厚度越厚、肋间距及位置合适的PCM 温度分布均匀性越好。文献[3,8-9]分析了三层管中V 形和Y形肋片排列方式及空间分布对相变传热过程的影响。结果表明,在内外管壁均布置肋片的排列方式和均匀的空间分布更有利于PCM 的熔化凝固;并且发现长度越长,厚度越薄的肋片传热性能越好。文献[10-11]研究了换热器结构参数对其传热性能的影响,分析换热器长度与直径比、管壳壁面半径与换热管径比以及PCM 体积比对换热器性能的影响规律。结果表明,管壳壁面半径与换热管径之比存在最佳比值,使得PCM 熔化时间最短。但以上这些形状的肋片结构简单,导致肋片不能在PCM 中均匀分布。分形肋片相较于以上形状的肋片具有更合理的空间分布、具有能更均匀的将热量由点及面的扩散出去的优点,使PCM 具有更快的熔化凝固速率和更好的温度均匀性。

因此,有许多学者[12-15]对分形结构肋片强化相变传热进行了研究,但大多集中在对分形肋片几何参数的优化方面。文献[14]分析了分形树状肋片的分形级数对凝固进程的影响,发现具有8支树状肋片的换热器的分形级数为4级时,具有更好的凝固分数和更均匀的熔化相界面。文献[16-17]研究了分形肋片长度比和宽度指数对PCM熔化过程的影响,得出了不同的结论。Zhang等[16]认为最佳长度比为1.3,宽度指数为1;Yu 等[17]认为长度比为1.07,宽度指数为0.65时,蓄热性能最佳。其原因在于使用了不同的换热管径、肋片径向长度及分支数的特定模型,均未考虑换热管半径、肋片径向长度、分支数等因素对于最佳长度比和最佳宽度指数的影响。文献[18]研究了分形级数和分叉角度对PCM的熔化影响规律,结果表明,分形级数为2,分叉角度为90°分形肋片能有效增强伴有自然对流的相变传热。虽然,目前对于分形肋片几何参数强化相变传热问题的研究已经较为完善,但是,这些研究均未综合考虑肋片径向长度和换热管道半径对传热过程的影响。

本文基于相变传热理论分形理论,建立了分形相变换热器模型,采用热焓-孔隙率法,运用ANSYS Fluent软件模拟了分形肋片换热器中PCM熔化传热过程,分析了分形肋片径向长度与换热管半径之比(简称长径比,用符号γ表示)对PCM熔化传热的影响规律。

1 分形肋片相变传热特性数理模型研究

1.1 物理模型

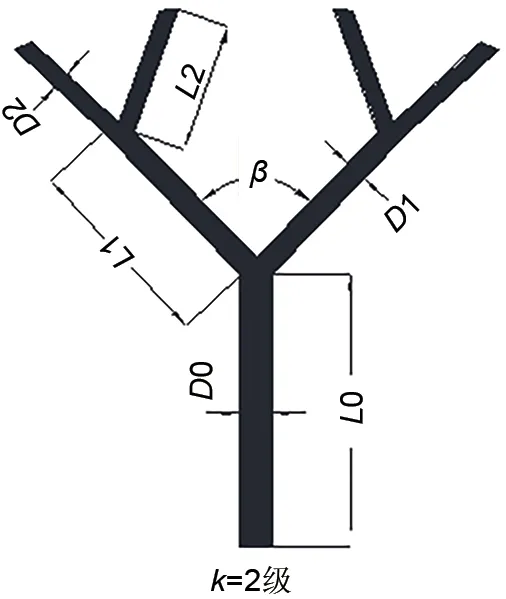

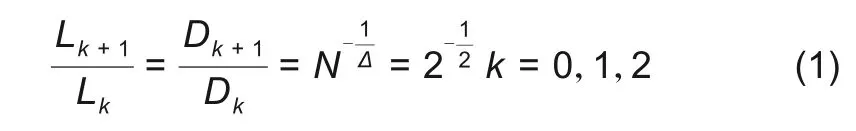

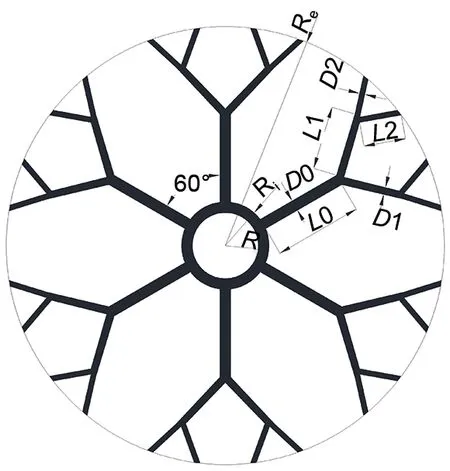

分形树状肋片的结构主要由分形级数k、初始级长度L0、初始级宽度D0、每级分支数N、分形维数Δ决定。分形级数为0级、1级、2级的分形树状肋片换热器结构如图1所示。

黑色部分为铝骨架,红色部分为换热流体,白色空腔内填充PCM。一共有6支肋片均匀分布在内圆管壁面上,每支之间的夹角为60°。1 级分形肋片在0级分形肋片的基础上每支分出两个分支,即N = 2。图2 为其中一支分形树状肋片的分支规律详图。LK为第K级肋片的长度,Dk为第k级肋片的宽度,β为分叉角度。基于分形理论,每级肋片长度和宽度关系满足式(1)

图1 分形肋片分支规律图Fig.1 The branching pattern of fractal fins

图2 分形肋片详图Fig.2 Detailed view of fractal fin

其中,Lk为分形肋片第k 级肋片的长度,mm;Dk为分形肋片第k级肋片的宽度,mm;N为第k级肋片的分支数,取N=2,Δ为第k级肋片的分形维数,取Δ= 2。

由于分形相变储能器垂直放置,沿着垂直方向上的每个截面的规律被认为是一致的,所以,截取一个截面进行研究。截面图形为轴对称图形,所以截取二维模型的1/4进行研究。

图3 分形换热器物理模型Fig.3 Physical model of fractal heat exchanger

其中R为换热管道内径,Ri为换热管道外壁半径,Re为换热器外壳壁面半径,Re- Ri为分形肋片径向长度。第1 级分叉角保持在90°左右,第2级分叉角保持在60°左右,使得第2 级分支均匀分布在外壁面上。为了研究长径比(肋片径向长度与换热管外壁半径的比值)对PCM熔化传热过程的影响,建立了七个具有相同Ri和不同径向长度Lrad=Re- Ri的分形换热器二维模型。忽略换热管内壁与流体之间的对流换热及换热管的导热过程,只建立换热管外壁面模型。将换热管外壁面设置成400 K等温壁面,所有模型保持肋片材料体积占整个空腔体积的0.05。保持换热管半径不变,通过改变换热器外壳壁面半径来改变肋片径向长度,从而改变长径比,长径比用符号γ表示。分形肋片换热器结构参数如表1所示。

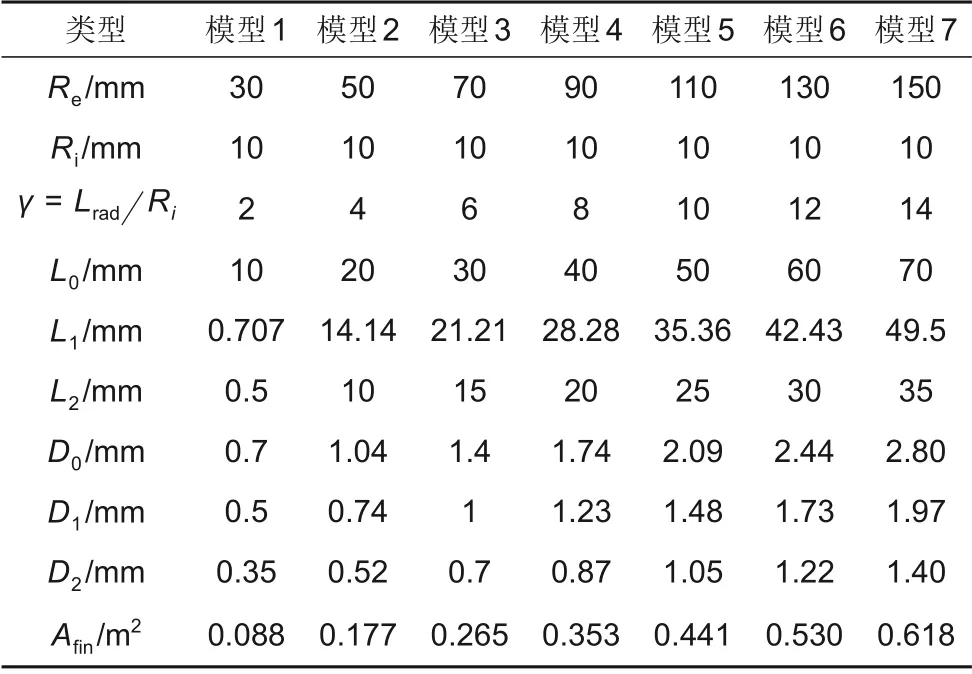

表1 物理模型参数Table 1 Physical model parameters

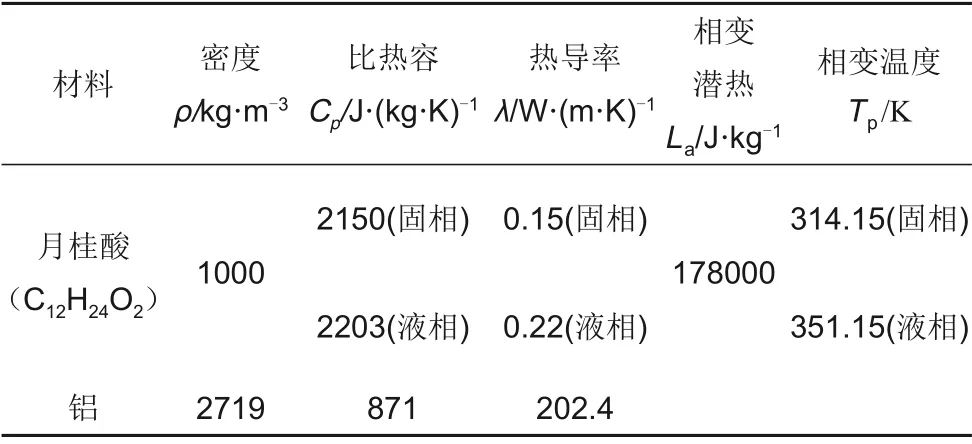

表2 材料物性Table 2 Material properties

1.2 数学模型

本文主要研究相变储能器的PCM 熔化传热特性与分形肋片结构参数的关系。对于伴有相变过程的非稳态导热问题,焓法是目前运用最广泛的方法。本节采用焓法模拟分形肋片间隙中填充的PCM 的熔化传热特性。焓法的优点在于它不需要追踪相界面,将焓和温度作为待求函数,建立整个区域的能量方程,基于焓法模型建立离散方程,并对其进行数值求解。伴随有相变过程的热传导问题具有高度的非线性特征,使得问题复杂化。为了简化模型,作以下假设。

(1)相变过程中固相液相物性参数为常数,相变过程温度变化范围不大。

(2)忽略自然对流对熔化过程的影响,由于密度差引起的流动速度很小。

(3)忽略换热管壁的传热热阻,实际工程中换热管几乎没有热损失。

(4)忽略黏性耗散产生的热量及体积内热源的影响。

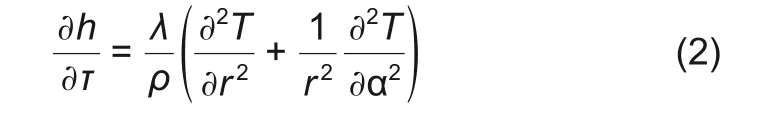

相变温度为一个确定的范围,采用焓法间接确定相界面。该方法用焓和温度同时作为待求变量,在固相液相及其交界面建立统一的能量方程,通过求解焓值来确定相界面的位置。其能量方程为

式中,ρ是密度,h是焓,τ是时间,λ是导热系数,T是温度,r和α为极坐标系下的极径和极角。

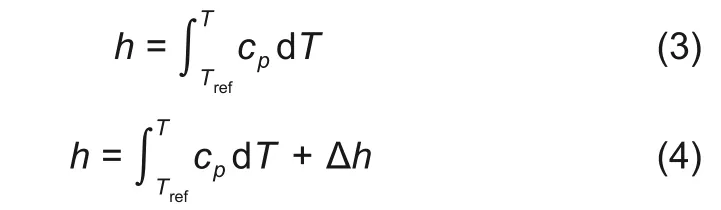

对于分形肋片中的PCM,固相区、液相区、糊状区的焓h是不同的。固相区只有显热,液相区和糊状区的焓h同时具有显热和潜热Δh。其固相区和液相区焓表达式分别为

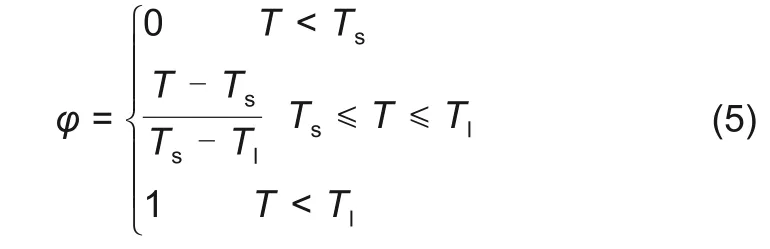

对于糊状区引入液相率φ 来表征糊状区PCM液相所占的体积分数,其中φ定义为

式中,Ts和Tl分别为PCM固相和液相温度。

引入液相率后方程(2)中的焓值可以写成统一的数学表达式

式中,Δh为PCM的相变潜热。

1.3 边界条件及初始条件

由分形换热器的物理模型可知,换热管内为传热流体。理论上,换热流体与换热管内壁进行对流换热,热流通过热传导的方式沿着壁厚方向从管内壁面传到外壁面,换热管外壁面温度要低于换热流体温度。但是,由于实际工程中换热管壁很薄,换热热阻几乎可以忽略,所以,换热管外壁设为定壁温条件

式中,Tw为换热管道外壁面温度。

为了简化模型,分形换热器外壁面近似为绝热边界,其数学表达式为

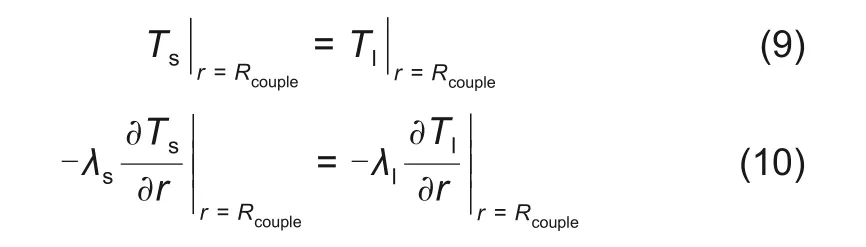

此外,固液相变过程中的固液相界面为耦合传热边界,满足温度和热流连续的条件,其数学表达式分别为

其中,Ts、Tl为PCM 固相和液相温度, r =Rcouple表示固液相变过程中的耦合换热边界。λs和λl表示固液相界面上的导热系数。下标s 表示固相,下标l表示液相。

分形肋片与PCM的接触表面也是热耦合边界,其中数学表达式也可类似的表达为

式中,Tf和Tp表示分形肋片和PCM 耦合面上的温度,和为热耦合界面上的导热系数。下标f 表示分形肋片Fin,下标p表示PCM。

初始时刻PCM 与分形肋片达到热平衡,在整个计算域内的温度都相同。其数学表达式为

式中,r 和θ 为极坐标系下计算区域内点的极径和极角,τ为时间。

1.4 网格无关性及模型可靠性验证

1.4.1 网格无关性验证

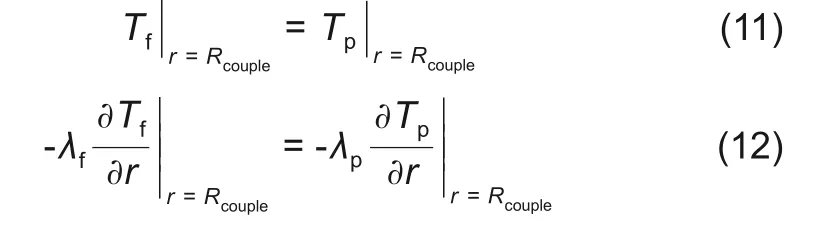

结构化网格相对于非结构化网格具有生成速度和求解速度快、网格质量高、且能较好的捕捉复杂结构的几何细节的优势,使得数值计算更加容易收敛。该模型运用结构化网格进行划分,如图4所示。

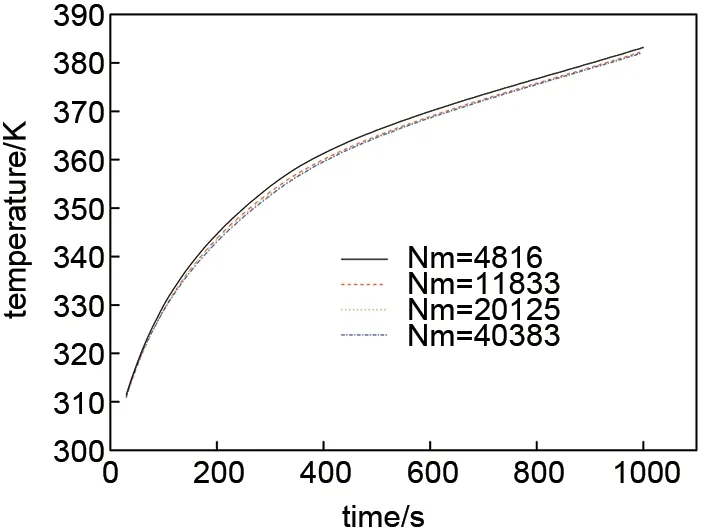

为了排除网格数量对求解结果的影响,采用的不同数量的网格对7个模型进行独立性检验。计算结果表明,对于模型1、模型2、模型3、模型4、模型5、模型6、模型7 的网格数量分别达到20125、 43467、 62607、 100486、 120332、141761、175681 时,模拟结果与网格数量无关。图5为网格数量对模型1的PCM平均温度的影响变化曲线图。

图4 结构化网格划分Fig.4 Structured mesh division

图5 网格数量对模型1的PCM平均温度的影响变化Fig.5 The effect of the number of grids on the average temperature of the PCM of model 1

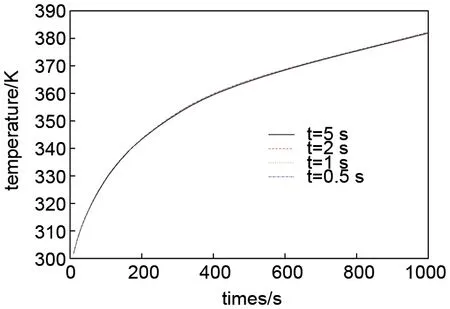

非稳态模拟除了与网格数量有关还与迭代求解的时间步长有关。为了排除时间步长对计算结果的影响,在模型1、模型2、模型3、模型4、模型5、模型6、模型7 的网格数量分别为20125、43467、62607、100486、120332、141761、175681 时,以不同的时间步长进行求解,结果表明,当时间步长达到1s时,计算结果与时间步长无关。图6为时间步长对模型1的PCM平均温度的影响变化曲线图。

图6 时间步长对模型1的PCM平均温度的影响变化Fig.6 The influence of time step on the average temperature of PCM of model 1

1.4.2 模型可靠性验证

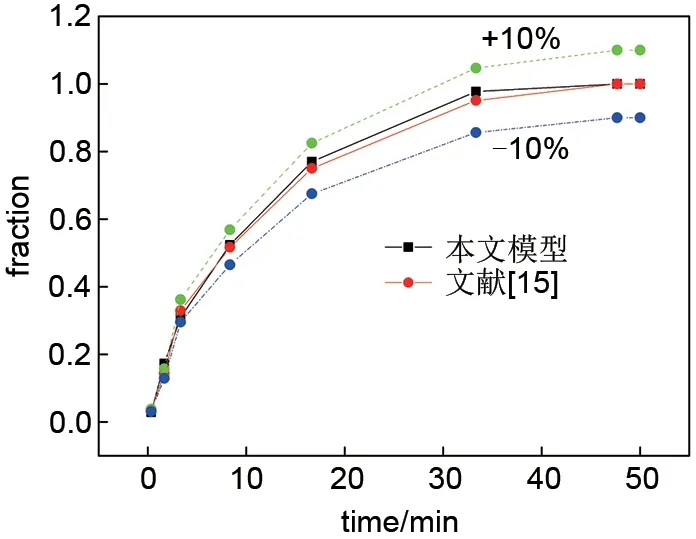

为了进一步验证数值模型的可靠性,采用本文数值模型与文献[15]中的图5 进行对比。从图7 中的对比可以看出,文献中的液相率随时间的变化趋势与本文数值模型计算的液相率随时间的变化趋势几乎完全一致,从而表明了数值模型的可靠性。

图7 液相率随时间的变化Fig.7 The variation of liquid fraction with time

2 结果与讨论

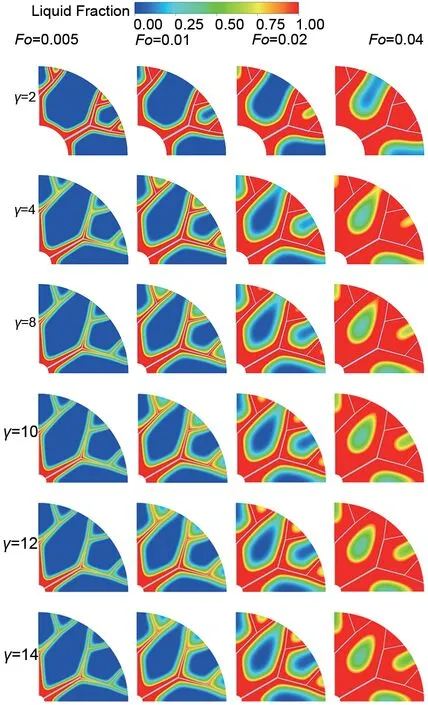

2.1 不同长径比的相界面演化

为了揭示不同长径比的换热器中PCM 的熔化传热特性,图8 给出了在初始传热温差为107 K、换热管半径为10 mm、相同肋片材料体积、相同分形规律情况下,不同长径比的PCM 在熔化过程中的相界面演化的规律。从图中可以看出,越靠近肋片表面的PCM 越早出现熔化。这是由于具有高导热系数的分形肋片结构形成了热流通道,使热量通过肋片扩散至PCM 中。从径向方向看,在无分形肋片处靠近换热管道的PCM 率先熔化,远离换热管道的PCM 则较迟熔化。这是由于无肋片处的PCM 主要通过换热管道传出的热量熔化,但在有分形肋片处远离换热管道的PCM 也较早的出现了熔化现象。这表明,分形肋片能将热量快速地引导到远离换热管道的PCM 中。值得注意的是,长径比越小的分形肋片在初始时刻所能熔化的PCM 的区域范围越大。这是由于长径比小的肋片,距离换热管的相对距离较近,相对厚度较厚。一方面是由于较厚的肋片自身能够储存更多的热量,形成较大较稳定的热流;另一方面是由于肋片距离热源位置越近则温度越高。长径比小的肋片会在肋片表面迅速形成均匀的温度分布,增大PCM 与肋片之间的平均传热温差,从而形成强劲的传热驱动力。但是,总体来看,不同长径比的固液相界面演化具有相似特征。即远离肋片和换热管道的PCM 较迟熔化,反之则较早熔化。由此可见,对于采用肋片强化传热的相变换热器,应使得肋片均匀分布在PCM 区域。这对于肋片的空间分布的合理设计具有一定的指导意义。从图8还可以看出,长径比大的换热器中的PCM 主要从肋基处和换热管道表面开始熔化;而长径比小的换热器则在整个肋片表面形成了厚度均匀一致的液相区,且其在换热管道表面熔化的PCM 厚度较薄。由此表明,长径比小的肋片能更快地将换热管表面积聚的热量扩散出去,有效降低了管道表面的热积聚。即,肋片越短,从肋片表面散出的热量占整个换热管道表面散出热量的比例就越高。从这个角度来说,分形肋片长径比为2时最佳。但是,肋片径向长度短,也就意味着肋片传热面积越小,所以不宜过短。且按照给定分形规律生成的肋片在整个PCM 区域中的分布并不均匀。从整个熔化传热过程来看,分形肋片将PCM分割的越均匀,使得每个区域的PCM体积与相邻的肋片表面积之比越大,则PCM熔化得越快。

图8 液相率分布随无量纲时间的变化Fig.8 The variation of liquid fraction distribution with dimensionless time

2.2 不同长径比的液相率变化

图9给出了在不同长径比情况下,液相率随时间的变化曲线。结果表明,随着时间的推移,PCM 的熔化速率由快变慢最终逐渐平稳。这是由于随着熔化进程的进行,PCM 的温度逐渐升高,降低了肋片与PCM 之间的传热温差,导致热量的传递趋于平稳。另一方面是由于PCM 的低导热系数,导致热量在PCM 的液相区停滞,无法均匀地扩散至整个PCM区域。长径比小的PCM完全熔化时间更短。这是由于在保持内径不变的情况下,长径比小的换热器整体尺寸较小,所储存的PCM 体积较小。

图9 不同长径比情况下液相率随时间的变化Fig.9 The change of liquid phase ratio with time under different aspect ratios

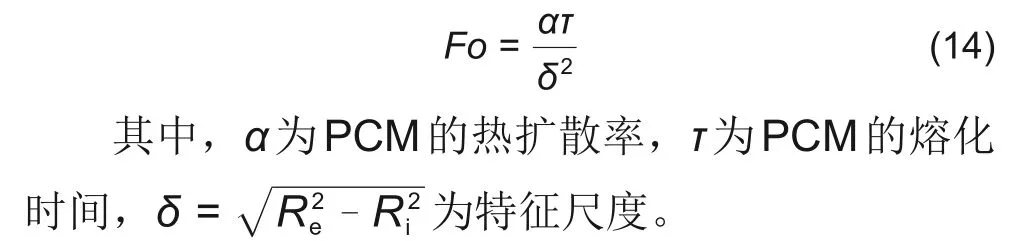

为了消除PCM 体积对熔化进程的影响,进一步分析不同长径比对熔化传热过程的影响规律,图10给出了不同长径比情况下的PCM液相率随无量纲时间的变化曲线。其中,无量纲时间Fo 定义如下[19]:

图10 不同长径比情况下液相率随无量纲时间的变化Fig.10 The change of liquid fraction with dim ensionless time under different aspect ratios

从图10 中可以看出,在熔化前期,在无量纲时间小于0.02时,长径比小的熔化速率快。在无量纲时间约为0.02 时,所有长径比的PCM 液相率均达到0.5左右。进入熔化后期,在无量纲时间大于0.02 时,则长径比越大的PCM 熔化速率越快。导致长径比大的PCM 液相率最终反超长径比小的PCM 液相率。导致这种现象的原因是长径比较小的分形相变换热器中的分形肋片径向长度较短。较短的肋片具有较高的肋片效率,沿着径向长度方向的肋片温度分布能够在较短的时间内升高并达到均匀一致。这有利于与分形肋片相接触部分的PCM快速熔化。在熔化前期,率先熔化与分形肋片表面接触的PCM,沿着径向方向的肋片温度分布越高,则熔化速率越快。在熔化后期,长径比较小的分形换热器的分形肋片对PCM 的分割较不均匀,导致部分分割区域的PCM 距离分形肋片较远。但却要耗费大量时间来熔化距离分形肋片较远的少部分PCM。显然,这对于要实现快速蓄热放热的换热器而言是不经济的。长径比大的分形相变换热器,由于分形肋片径向长度较长。熔化之初,肋片整体温度的升高需要较长的时间,故而沿着肋片径向方向存在较大的温度梯度,难以在熔化之初快速熔化与肋片相接触部分的PCM,以达到较高的熔化速率。但在熔化后期,随着肋片整体温度上升,这时径向长度较长肋片具有的较大的传热面积就发挥了优势,由于肋片整体温度的上升熔化速率呈现快速上升的趋势。且由于长径比大的分形肋片对PCM区域的分割较为均匀,当肋片在熔化后期达到较高温度时,显然更有利于PCM 的快速熔化。从图10中还可以看出,当长径比为12时,其PCM液相率随无量纲时间的变化曲线在大部分时间处于其他长径比曲线的上方,即当长径比为12 时,熔化速率已经达到最大值。继续增加长径比对熔化时间的影响也不大,甚至还有无量纲熔化时间增加的趋势。

图11 无量纲时间随着长径比的变化Fig.11 The change of dimensionless time with aspect ratio

图11 给出了在达到不同液相率情况下的无量纲熔化时间随长径比的变化曲线。从图11 中可以更直观的看出PCM 熔化的无量纲时间随长径比的变化关系。随着长径比的增加,无量纲熔化时间先下降,后趋于平缓。当长径比增加到一定程度,无量纲熔化时间甚至有上升的趋势。以液相率达到0.95为例,随着长径比的增加,无量纲熔化时间减小,当长径比达到12 时,无量纲熔化时间降到最小;当长径比增加到14 时,无量纲熔化时间反而增加了。从图中还可以看出,在相同的长径比情况下,液相率从0.95增加到1的无量纲熔化时间要远长于从0.85增加到0.95所花费的无量纲熔化时间。且发现长径比越小,这种差距就会越大。这是由于长径比越小,肋片间距越大,分割区域PCM 厚度越厚,则越到熔化后期的熔化进程越难进行。

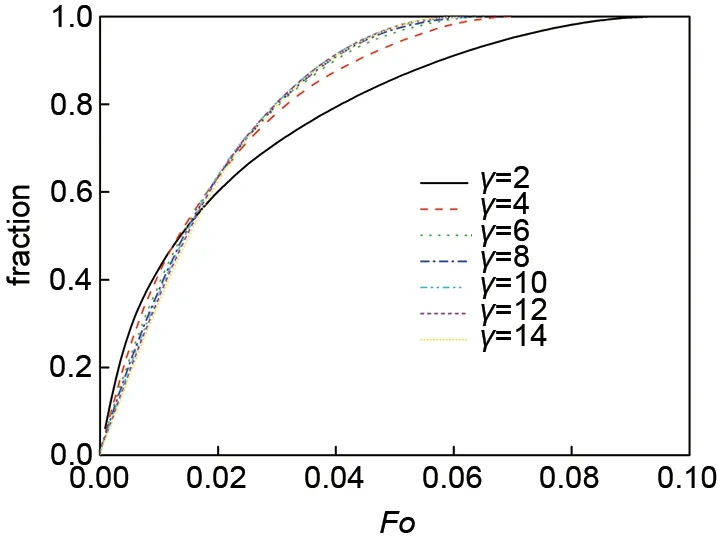

2.3 不同长径比的温度动态演化

图12 不同长径比的换热器温度分布云图Fig.12 Temperature distribution changes with dimensionless time

为了形象分析分形肋片间的PCM 的温度随时间的变化特征,图12 给出了在相同条件下,不同长径比的换热器整体温度分布云图。从图中可以看出,在相同的无量纲时间下,不同长径比的换热器整体温度分布情况。在熔化之初,即Fo=0.005时,长径比为2的换热器肋片的整体温度最高且肋片温度分布较为均匀。随着长径比的增加,换热器肋片沿径向方向的温度差异逐渐增大、肋片平均温度降低、换热器肋片最高温度出现的位置也越靠近肋基处。在熔化早期,即Fo=0.01时,肋片温度基本达到PCM熔化温度,部分PCM开始熔化,长径比越大,靠近换热管表面的PCM 液相区域厚度越厚。由此表明,在相同的换热管半径下,越长的肋片越不容易将从换热管传出的热量引导至肋片末端,并通过肋片传热表面将热量扩散至PCM 中;而长径比小的PCM 高温区域主要集中在肋片表面附近,靠近换热管表面的高温区域厚度较薄。由此表明,长径比越小,可以越好地将换热管道的高温扩散至整个肋片表面,使得换热器温度分布更加均匀,减少不必要的热应力对换热设备的损害。这是由于在给定肋片材料体积占比情况下,长径比越长意味着分形肋片每一级的相对厚度越薄,相对长度越长。越不利于热量通过分形肋片沿着径向方向的传递。从中还可以看到,随着长径比的增大,相同位置处的肋片温度逐渐减小,PCM 区域的温度分布差异却随着长径比的增大而减小。在熔化中期,即Fo=0.02时,末端肋片温度随着长径比的增大而逐渐减小,当长径比达到12 之后趋于稳定。PCM 区域温度分布随着长径比的增大而增大,当长径比达到12 之后趋于稳定。这是由于长径比达到12 之后的换热器中分形肋片结构空间分布更加合理,具有形状相同的PCM 分割区域。在熔化后期,即Fo=0.04 时,肋片区域温度已基本达到均匀一致。此时,长径比越大的换热器中的PCM 熔化速率越快且温度分布越均匀。

为了更进一步对比不同长径比的换热器中分形肋片温度变化情况,图13 给出了不同长径比的肋片平均温度随无量纲时间变化曲线图。从图13 可以看出,相同热源温度情况下,长径比为2的肋片在整个熔化周期的平均温度都要高于其他长径比情况下的分形肋片平均温度。这是由于较短的肋片具有更小的径向导热热阻,更宽的导热通道,肋片整体温度升高更迅速。在熔化之初,从传热温差的角度考虑,肋片具有的温度越高越好。因为熔化之初,主要是肋片与其附近的PCM 之间进行传热。在肋片与PCM 之间的导热热阻相同的情况下,具有的传热温差越高,越有利于热量的传递。但随着熔化的进行,热量主要通过肋片附近的高温液相PCM 与糊状区PCM 之间进行传递。长径比为2 的肋片平均温度的上升趋势率先变得平缓并且肋片平均温度低于其他肋片的平均温度。一方面是由于PCM具有的极低导热系数,熔化的液相PCM将整个肋片传热表面包裹,在肋片与PCM 之间形成巨大的导热热阻,就像给肋片穿上一层厚厚的保温层;另一方面是由于PCM 具有巨大的相变潜热,糊状区的固相PCM需要吸收大量热量熔化成液相,导致热量的传播具有很高的滞后性。不同长径比情况下的换热器肋片在熔化后期的肋片平均温度上升趋势较为平缓,这表明其在熔化后期仍起到一定的传热强化作用,但传热性能已被大幅度削弱。

为了分析不同长径比情况下,PCM 的平均温度在熔化进程中的变化趋势,图14给出了PCM平均温度随时间的变化曲线图。从图中可以看出,在无量纲时间0.04 之前,长径比为2 的换热器中的PCM 的平均温度较高,但是随着无量纲时间的推移,长径比为4、6、8、10、12、14 的换热器中的PCM 平均温度陆续超过长径比为2 的换热器中的PCM 的平均温度。由此可见,长径比为2 的换热器只在熔化之初占据优势,到达熔化中后期,传热性能大幅度降低。从图中还可以看出,随着长径比的增大,熔化中后期的PCM 的平均温度也在增大,但是当长径比增大到6,PCM的平均温度增长幅度几乎很小。这说明,当长径比增大到一定程度时,对于PCM 熔化的影响很小,进一步增大长径比的意义已经不大。

图13长径比对肋片平均温度的影响Fig.13 The influence of the aspect ratio on the average temperature of the fin

图14 长径比对PCM平均温度的影响Fig.14 The Influence of aspect ratio on PCM average temperature

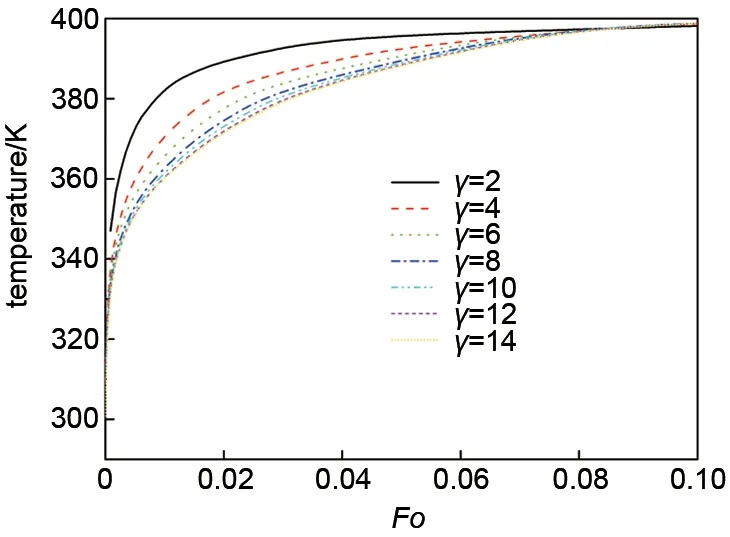

2.4 不同长径比对传热量的动态变化

为了反映不同长径比的分形相变换热器在熔化进程中的传热特性,图15 给出了通过换热管壁面的热流密度随时间的变化曲线。结果表明,长径比越大,在初始时刻的热流密度越高。由此表明在熔化之初,较小的长径比更有利于热量的传递并具有更高的传热效率。在熔化后期,较大长径比换热器的热流密度依旧能够维持在较高水平。这是由于长径比小的换热器,填充的PCM 的体积小,更快速地完成整个熔化进程;而长径比较大的换热器中的PCM的熔化过程仍在进行。

图15 长径比对换热管壁面热流密度的影响Fig.15 The Influence of aspect ratio on heat flux of heat exchange tube wall

图16 长径比对换热管壁面热流密度的影响Fig.16 The Influence of aspect ratio on heat flux of heat exchange tube wall

图16给出了不同长径比情况下热流密度随无量纲时间的变化曲线图。从图16中可以看出,在相同的无量纲时间,长径比越大的通过换热管壁面的热流密度越大,蓄热效率越高。但当长径比增加到12时,在整个熔化过程中,热流密度增长幅度很小。原因是随着长径比的增加,PCM体积与肋片传热面积之比呈线性增长。另一方面是随着长径比的增加,肋片相对厚度变薄,从而削弱了传热。故而当长径比增加至12 时,换热器传热性能已经达到最佳,继续增加长径比对热流密度的增加影响不大,长而薄的分形肋片会增加换热器的热响应时间。

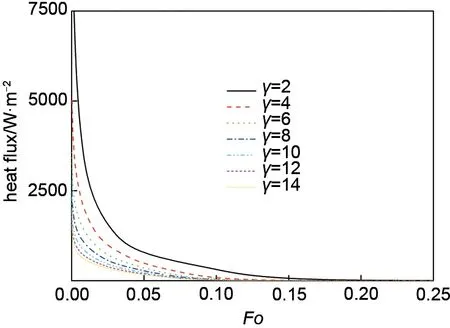

图17给出了不同长径比情况下通过分形肋片表面的热流密度随时间的变化曲线。从图中可以看出长径比越大,初始时刻的热流密度越小。随着长径比的增加,热流密度随时间变化的趋势越平缓。当长径比增加到12时,继续增加长径比,热流密度随时间的变化趋势几乎一致。这就表明,长径比的增加对热流密度的影响存在一个极限值。通过肋片的热流密度,在一定程度上反映了肋片的肋效率随时间的动态变化。长径比为12的分形肋片热流密度能够在较长时间保持较高水平,表明长径比为12的分形肋片能够在较长时间维持较高的肋片效率。

图17 长径比对通过肋片表面的热流密度的影响Fig.17 The Influence of aspect ratio on heat flux of surface of fins

图18 给出了通过肋片表面的热流密度在不同长径比情况下随无量纲时间的变化趋势。从图中可以看出,随着长径比的增加,通过分形肋片表面的热流密度越小。其原因是长径比增加则分形肋片长度增加,传热面积增加,在传热量一定的情况下,肋片的传热面积越大,热流密度越小。这也符合肋片长度增加,肋片效率降低的规律。有趣的是,这与通过换热管壁面的热流密度随无量纲时间的变化规律是不同的。对于换热器而言,则希望添加的分形肋片越长、传热表面积越大越好;但对于分形肋片而言,过长的肋片径向长度显然是不利于传热的。其中必然存在一个最佳的长径比,使得分形肋片换热器的传热性能最佳。

图18 长径比对通过肋片表面的热流密度的影响Fig.18 The Influence of aspect ratio on heat flux of surface of fins

3 结 论

本工作研究了不同长径比的换热器中的PCM的熔化传热过程,运用数值模拟的方法分析了不同长径比对PCM熔化过程中的相界面演变、液相率、温度分布及传热量的影响。量化了不同的肋片径向长度及长径比对PCM 熔化传热的促进作用。寻找到了较为合理长径比。并得出了以下结论。

(1)在整个PCM 熔化进程中,肋片径向长度与换热管半径之比存在最佳比值。当长径比为12时,换热器整体性能最佳、PCM 温度分布最为均匀、完全熔化的无量纲时间达到最短,进一步增加长径比,对无量纲熔化时间的缩短影响不大。

(2)在PCM 熔化前期,长径比小的分形肋片比长径比的分形肋片的熔化速率更快,但熔化后期,长径比大的肋片的PCM 熔化速率反超长径比小的分形肋片。不同长径比的换热器中的PCM 都在无量纲时间为0.02时,熔化体积分数基本达到一致。从整个熔化进程来看,长径比过小会加长完全熔化的无量纲时间。

(3)分形肋片将PCM区域分割的越均匀一致,分割区域的PCM 体积与肋片表面积之比越大,该区域PCM熔化越快。在保证相同均匀性的情况下,肋片厚度越厚、表面积越大越好。肋片分割PCM区域的均匀性,将成为肋片强化相变传热的发展趋势。