电动汽车事故致灾机理及调查方法

王淮斌,李 阳,王钦正,杜志明,冯旭宁

(1中国人民警察大学,河北 廊坊065000;2清华大学汽车安全与节能国家重点实验室,北京100083;3北京理工大学爆炸科学与技术国家重点实验室,北京100081)

《新能源汽车产业发展规划(2021—2035 年)》指出:发展新能源汽车是我国从汽车大国迈向汽车强国的必由之路,是应对气候变化、推动绿色发展的战略举措[1]。自2012年国务院发布实施《节能与新能源汽车产业发展规划(2012—2020 年)》以来,我国坚持纯电动驱动战略,新能源汽车产业发展取得了举世瞩目的成就。据统计,2019 年我国新能源汽车生产量达130 余万辆,保有量达344 万辆,均占全球60%以上[2]。电动汽车包括纯电动汽车、油电混合动力汽车和氢燃料电池汽车,是新能源汽车的主体,其电驱动的核心部件是动力电池。锂离子电池具有能量密度高、无记忆效应、使用寿命长、工作温度范围宽等多个优点,目前被广泛应用于电动汽车[3-5]。

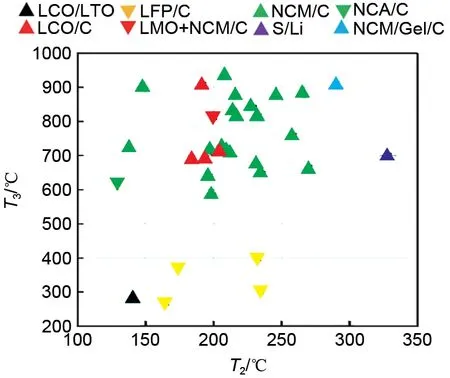

随着电动汽车的大规模推广和应用,人们对其续航里程要求越来越高,车用动力锂离子电池的能量密度也不断提升,电池体系从传统的LiFePO4(LFP)电池(160W·h/kg)逐渐向三元LiNixCoyMn1-x-yO2(NCM)(220W·h/kg)过渡,三元NCM 相对于LFP、LiCoO2(LCO)等具有较高的能量密度,使用过程中发生热失控的概率高于其他体系电池[6-13]。通过对当前市场上应用较多的商用锂离子电池开展绝热热失控实验测试发现:三元NCM 锂离子电池的自产热温度T1和热失控触发温度T2均小于其他体系电池,热失控最高温度T3则高于其他体系电池。这表明,NCM 三元锂离子电池发生热失控的风险和危险性高于其他体系电池,在热失控时释放的总能量大于其他体系电池,如图1所示[14]。

由于锂离子电池自身比较活跃,电动汽车在使用过程中,当发生碰撞、过充电、过放电时,可能会发生事故,造成环境污染和经济损失。电动汽车事故很多与锂离子电池热失控有关,在事故发生时表现出剧烈的冒烟、着火,甚至爆炸。锂离子电池热失控诱发机理较为复杂,在发生、发展的过程中存在多诱因耦合致灾现象,加上救援人员扑救电动汽车火灾时因大量用水冲刷造成的信息量损失,给事故调查人员开展调查带来极大的困难。鉴于此,需要研究电动汽车事故发生、发展的机理及灾害事故调查技术,以帮助事故调查人基于事故特征梳理并建立证据链,提升电动汽车灾害事故原因调查效能。

图1 不同体系锂离子电池热失控特征温度Fig.1 Thermal runaway characteristic temperatures for different kinds of lithium-ion batteries

1 电动汽车事故原因分析

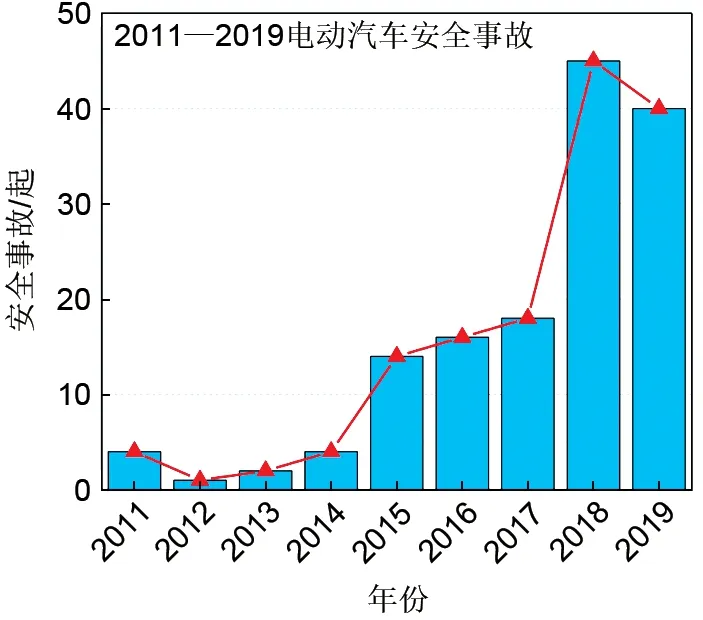

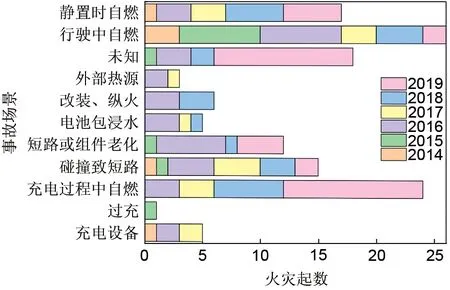

图2[15]统计了2011—2019年国内外发生的电动汽车事故144 起。可以看出,2014 年以后,电池汽车事故的频率明显增加。如图3所示,发生频率最高的事故类型为车辆行驶时自燃,共24 起;停车自燃事故次之,共17 起;在充电过程中和碰撞后发生的火灾事件近15 起。行驶中自燃、停车自燃、充电自燃、碰撞自燃是电动汽车发生事故的4 个主要原因,占主要事故总数的66.4%,其他情况(如过充、过放、人为纵火、充电设备故障等)引起的电动汽车火灾事故相对较少。

图2 2011—2019年国内外电动汽车起火事故[15]Fig.2 Domestic and foreign electric vehicle fire accidents 2011—2019[15]

图3 2011—2019年国内外电动汽车事故场景统计[15]Fig.3 Causes of electric vehicle accidents from 2011 to 2019[15]

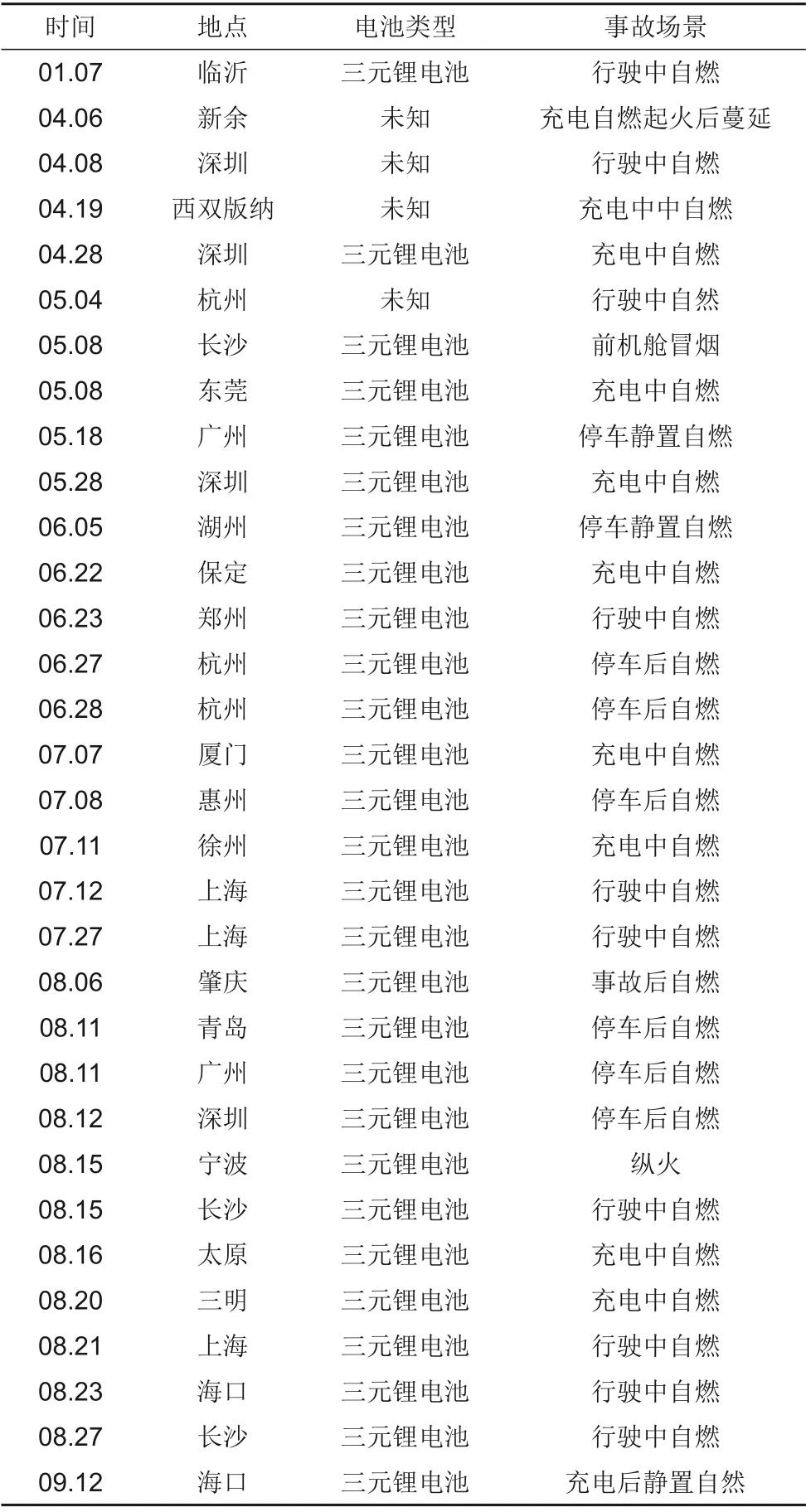

表1详细列举了2020年20起事故发生的时间、地点、电池类型以及可能的事故原因。表中可以看出32 起事故中发生在夏季,占68%。清华大学电池安全实验室发布的《2019 动力电池安全性研究报告》对电动汽车发生事故集中批次进行统计分析发现:电动汽车事故多发生在出厂后的第2 年夏天,提示了环境温度的升高与电动汽车发生事故概率可能存在正相关的关系[15]。并且,车辆研发验证周期大约在一年以内,一年之后可能有新的失效原因呈现出来。

2 电动汽车事故致灾及演化机理

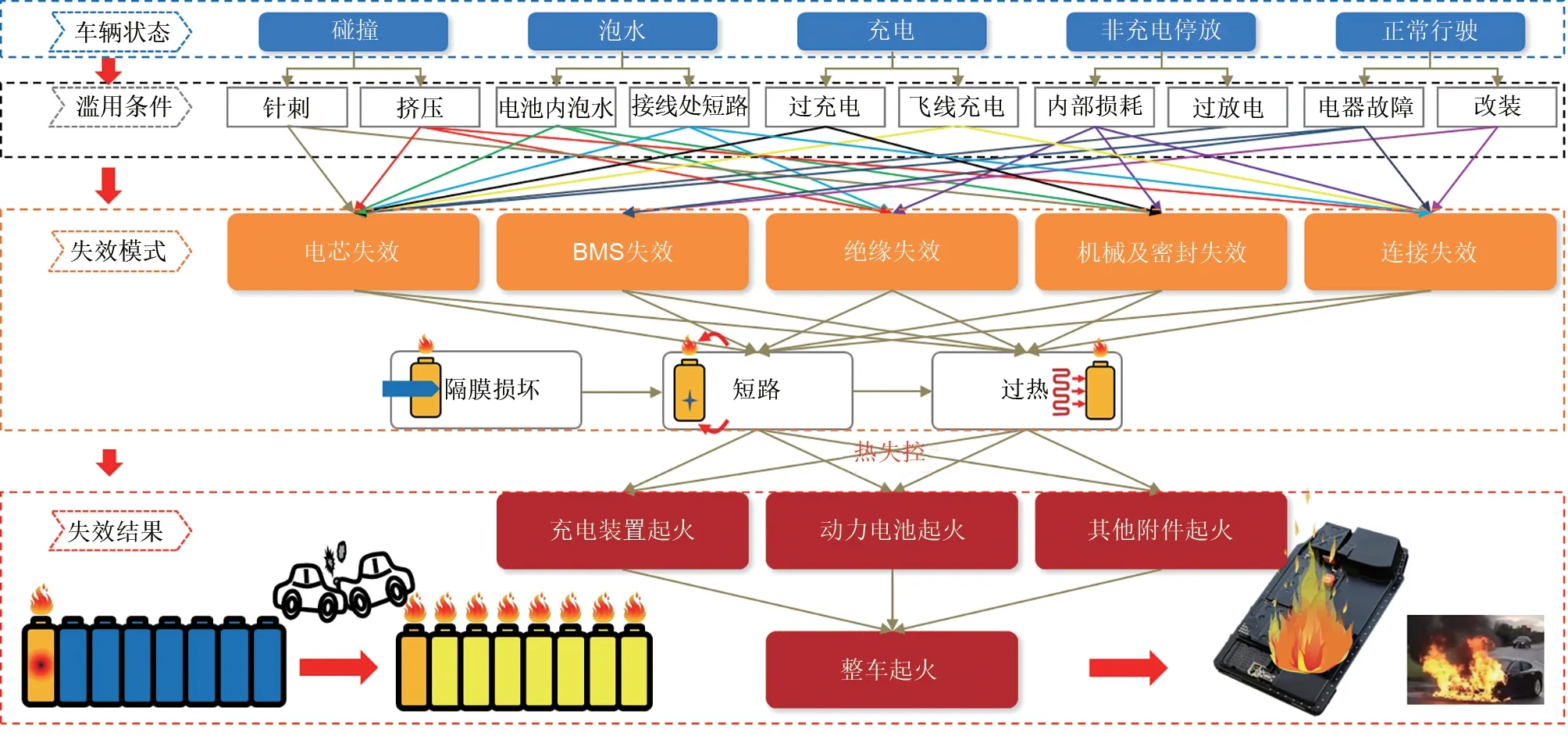

通过对电动汽车不同状态下的事故进行深度分析,可以将电动汽车事故的失效模式归纳为电芯失效、电池管理系统(BMS,battery management system)失效、绝缘失效、机械及密封失效、连接失效等;按照发生事故时车辆所处的状态可以归纳为碰撞、泡水、充电、静置自燃、行驶中自燃等[9,16-24]。车辆发生碰撞引起车辆局部发生类似针刺或者挤压效应,进而引起车辆动力系统发生电芯失效、绝缘失效或者机械失效等;车辆泡水会引起动力系统中电池发生内短路或者外短路,进而引发电芯失效或者绝缘失效;车辆充电时出现的过充或者飞线充电导致的连接失效都会导致电芯失效;车辆静置时出现的内部损耗和过放电会引起电芯失效和机械及密封失效;非法改装或者电气故障会导致车辆正常行驶过程中出现BMS 失效及连接失效,进而引发事故。图4展示了电动汽车事故诱发原因之间的逻辑关系。图中可以看出:电动汽车事故出现的失效模式都可以归纳为机械滥用导致隔膜破损、电滥用触发的内部或者外部短路、局部过热引起充电装置、电池单体或者附件着火等。首先失效的单体发生热失控会瞬间释放大量的能量,表现为喷出高温烟气、火星、电解液等,失效电池对周围电池剧烈传热的同时,喷出的电解液又会加速热失控蔓延的发生。当周围电池达到热失控触发温度时,热失控蔓延就会发生,进而蔓延至整个动力电池系统,最后表现为整车的燃烧或者爆炸。

表1 2020年国内电动汽车事故统计(1—9月,媒体报道总计32起)[12]Table 1 Statistics on fire accidents of electric vehicles in China,2020[12]

图4 车辆事故原因的逻辑关系梳理Fig.4 Logical diagram of causes about vehicle safety accidents

2.1 机械诱因

机械诱因是指车辆发生碰撞导致电池系统、模组或者电池单体发生机械变形,以及随之出现的挤压或者针刺情况,机械滥用导致电动汽车发生事故的本质是由于电池包承受挤压载荷下的结构失效行为[23-25]。在实际车辆碰撞中,电池包内电池承受的载荷具有一定的随机性和复杂性。不过,电池单体在电池包的约束下,承受主要的载荷加载形式即为挤压载荷。通过电池单体机械穿孔实验可发现,电池在挤压载荷的作用下,电池内部隔膜会出现断裂,侵入的物体或者隔膜破损处形成了电流回路,电池单体电压表现出电压下降的特征[26-28]。图5(a)中,在挤压载荷的作用下,电池载荷-位移曲线上出现的峰值对应着电池内部极片的断裂和隔膜的断裂;AB电池样品载荷-位移曲线峰值处,电池电压均会表现出明显的电压降,此时电池内短路已经初步形成。在整个机械载荷作用下,电池内部材料由于压实作用会依次经历刚度增加、刚度增加停止且活性材料出现裂纹、隔膜颗粒挤入负极石墨颗粒间隙、活性物质剪切失效、涂层与集流体分离、内短路形成等过程;在整个挤压过程中,电池内部材料应力响应出现的拐点代表电池内部损伤的临界点[25],如图5(b)所示。电动汽车在碰撞过程中,电池包约束结构发生损坏,单体则会在挤压载荷的作用下发生明显的机械形变。机械形变会导致电池内部隔膜撕裂、破损,造成电池内部材料正负极接触,进而发生内短路。此外,车辆碰撞还会导致电池单体外壳变形破损,从而引起电解液泄漏,泄漏的电解液又会加大电池系统发生外短路的风险。

图5 机械滥用机理[25]Fig.5 Mechanical abuse behavior of lithium-ion batteries[25]

图5(b)可以看出电池内部组分材料刚度大小依次为:正极>正极+隔膜>负极>负极+隔膜>隔膜。这一现象对应着正极的压缩应力上升较快,而隔膜的压缩应力上升最慢。在压缩过程中,负极+隔膜样品出现了明显拐点,应力-应变曲线斜率不再增加,测试样品进入“屈服阶段”[20]。该曲线可以很好地揭示电池在遭受机械滥用过程中,内部结构挤压损伤初步形成到结构破坏的全过程。应力-应变临界点说明电池内部已经发生不可逆的机械损伤,负极活性物质涂层内部出现断裂和脱层。

2.2 电诱因

电诱因分为外短路、过充电和过放电,三者进一步触发热失控的机理不完全相同[29-32]。外短路诱发电池热失控的机理是电阻热导致电池温度升高,外短路电流正比于负极锂离子扩散系数和负极表面积,负极锂离子扩散系数和负极表面积越大,锂电池外短路电流就会越大,产热量就会越大[29]。外短路诱发电池热失控的情景比较常见,当电池模组中混入导电介质或者电池位置变化接触到非绝缘的电池箱组件时,都会发生外短路。

电池过充电是指在充电过程中向电池内部注入了多余的能量,使得电池电压高于充电截止电压,当电池发生过充时,持续流过的充电电流就会通过电化学反应产生大量的热量[33-38]。在充电过程中,过充会导致锂金属大量移动到负极并发生锂沉积,正极由于锂离子的过度脱出而发生晶格塌陷并放出氧气。其次,在过充的过程中,电池内部各个组分材料发生一系列失稳反应并释放热量,正极的相变释氧又会进一步加剧放热反应,导致热失控发生。图6 说明了过充触发热失控的机理[39]。图6(a)、(b)显示,当充电状态(SOC)介于100%<SOC<120%时,电池正极会出现轻微的脱锂;图6(c)中,当充电状态为120%<SOC<140%时,电池内部表现为负极表面的锂沉积,正极过渡金属溶解,电池内部内阻增加;当过充电状态达到140%<SOC<160%时,电解液在高电压的条件下发生分解,同时正极晶体结构发生相变并释放氧气,电池内部由于电解液蒸气和正极产气的作用而发生膨胀,如图6(d)所示;当电池充电状态SOC>160%时,电池内部材料反应产气量大于电池泄压极限,电池发生破裂或者喷发,此时电池电压和内阻在一瞬间迅速上升,电池发生热失控。

图6 过充电触发热失控机理[22]Fig.6 Mechanism of triggering thermal runaway by overcharge

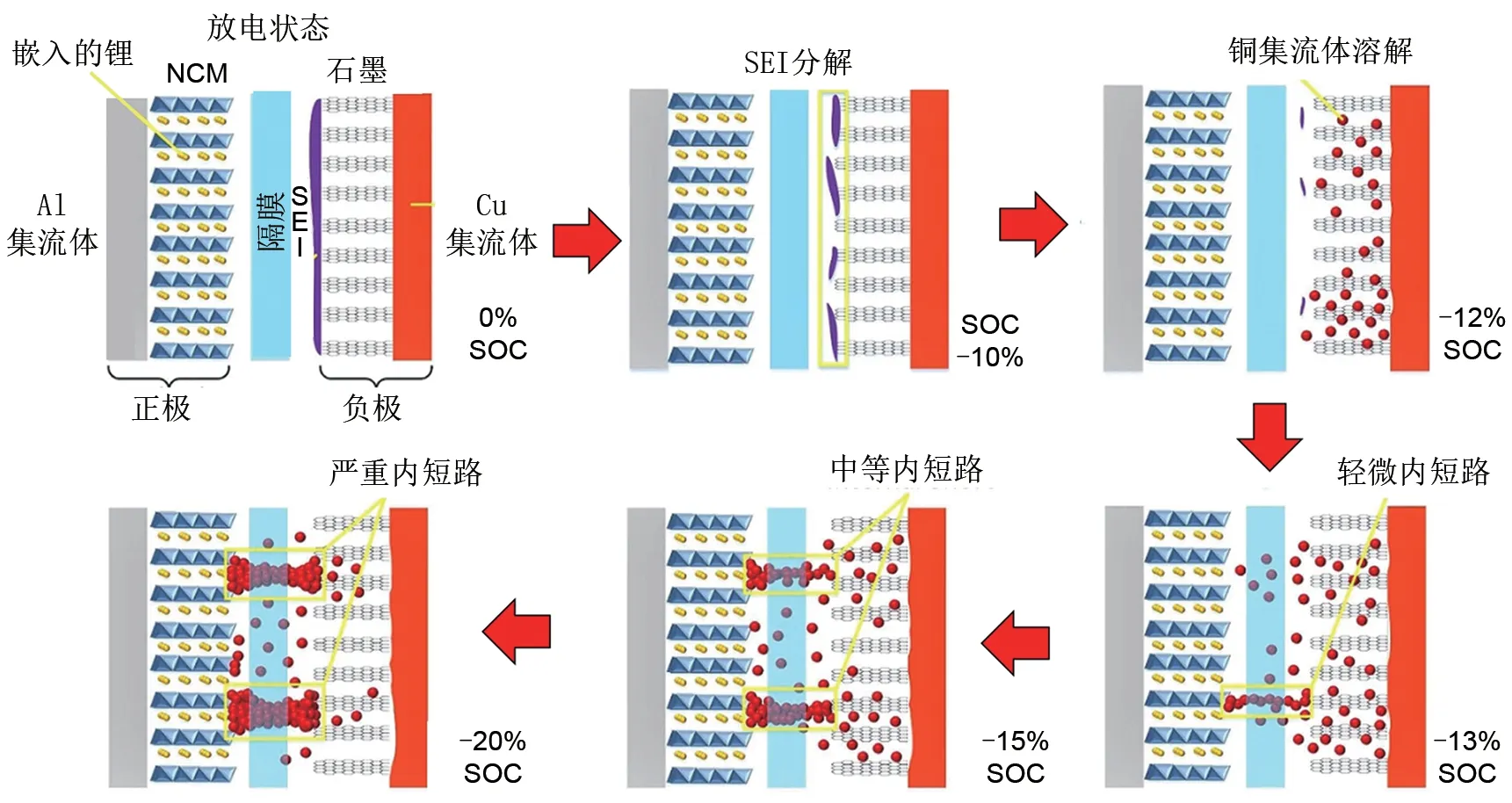

过放电触发电池热失控机理与过充电不同,过放电有可能引发内短路[40-41]。对于串联电池模组,过放电还会导致电池电压变为负值。锂离子电池过放电会导致锂离子不断从负极脱离并嵌入正极,表现为负极电位不断升高,正极电位不断降低,当负极电位达到3.4 V左右时,负极铜集流体开始腐蚀,此时负极电位进入电化学反应平台,并伴随着铜集流体溶解;溶解的铜离子通过隔膜进入正极并在正极沉淀,正极电位在沉淀铜离子还原作用下出现电位上升的现象。随着铜集流体不断溶解和沉淀的电化学反应不断进行,电池内短路现象愈发严重,当内短路达到一定程度时,电池热失控就会发生。图7说明了过放电时,铜的溶解过程以及过放电诱发内短路形成机理[42]。电池过放电至SOC<-12%时,就会出现铜沉积现象,进而诱发电池内短路发生;随着过放电程度的不断加深,内短路程度越来越严重。

图7 过放电导致内短路机理[42]Fig.7 Mechanism of internal short circuit triggered by overdischarge

2.3 热诱因

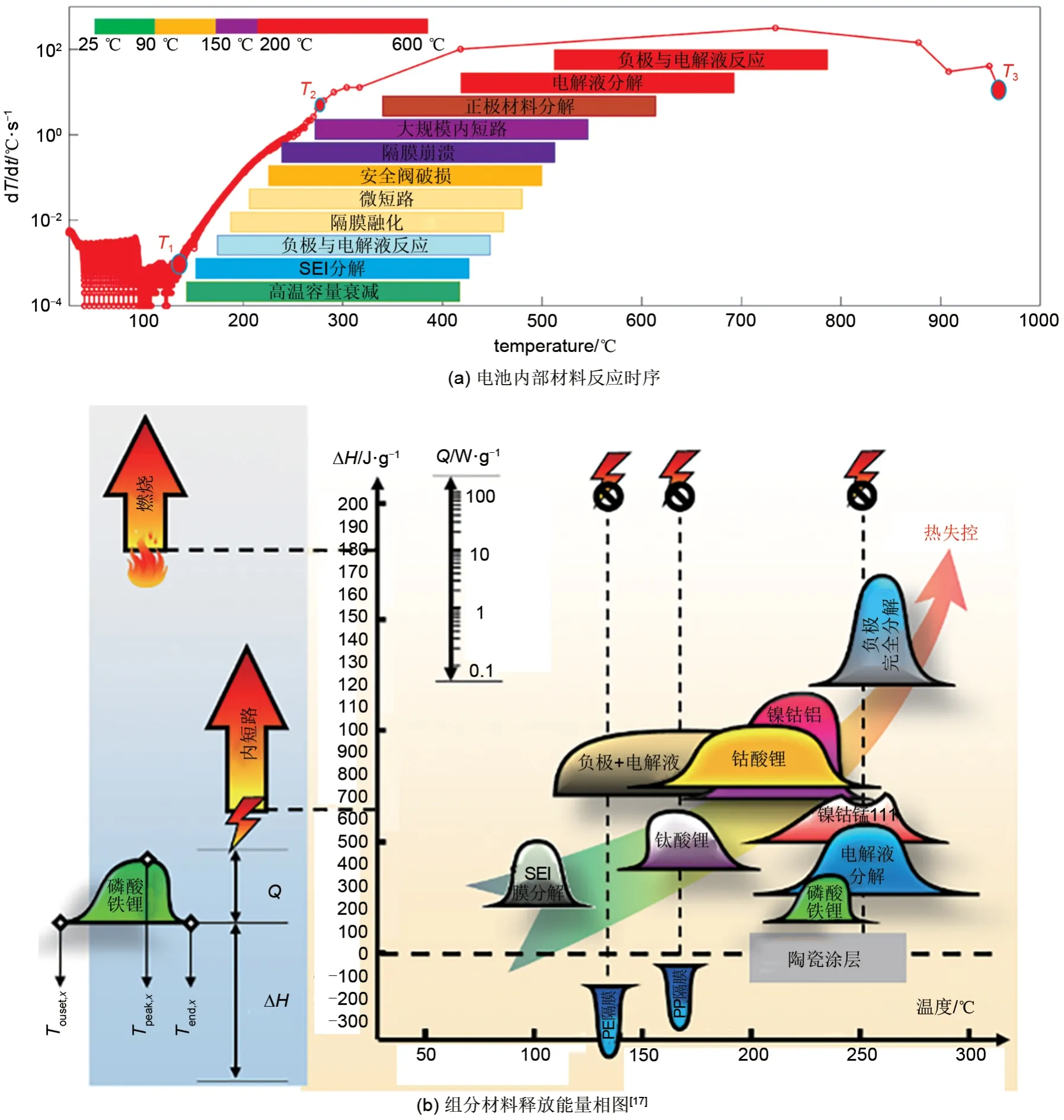

电池动力系统中,电池单体在不同运行工况、充放电的过程中会存在单体内阻不一致的情况。内阻不一致导致产热不一致,进而电池动力系统表现出温度的不均一性。此外,单体与单体连接、模组与模组连接元件之间存在接触电阻,当连接元件出现松动时,可能造成局部接触电阻增大,当大电流通过接触热阻时出现局部过热的危险问题。如2008 年改装Prius HEV 高速公路汽车着火事故,原因就是装配失误导致行驶过程中电池组接头松动而出现接触电阻增大,脉冲电流加剧了接头处的异常生热,导致附近电池在热滥用的情况下异常生热而发生热失控[43]。锂离子电池在热滥用触发热失控的过程中,从低温到高温会依次经历:高温容量衰减、SEI 膜分解、负极与电解液反应、隔膜熔化、正极分解反应、电解液分解反应、负极与黏结剂反应、电解液燃烧等过程[44-46]。图8(a)展示了一个基于加速量热仪ARC 和差示扫描量热仪DSC 测试结果的热失控过程。图中T1点对应着SEI的分解;T2对应着电池内部剧烈氧化还原反应和内短路;T3与T1的温差可表征热失控反应生成焓ΔH。当电池内部温度达到热失控触发温度T2时,温升速率dT/dt会发生剧烈变化。图8(b)中组分材料能量释放相图是基于恒速率温度扫描情况下得到的各类电池材料放热曲线,反映了不同体系电池内部材料在热失控过程中的能量释放规律及动力学特征,相图中的横坐标代表了组分材料发生反应时的温度,主要指反应的起始温度Tonset,峰值温度Tpeak,反应结束温度Tend。相图中山丘形状表示组分材料反应的放热速率,山丘越陡峭,表征该材料放热速率越大,山丘的山脚所处的高度代表反应的生成焓ΔH,山丘的高度代表反应放热的峰值功率Q[47]。

2.4 内短路

内短路是热失控诱因的一个共性环节,因为无论是机械滥用、电滥用还是热滥用,在热失控过程中都会经历内短路过程。锂离子电池内短路是指电池隔膜失效时,正负极活性物质接触,在电势差驱动下产生剧烈放电和产热的现象[48-52]。图9 说明了电池内短路在受到机械滥用、电滥用、热滥用的情况下,与热失控发生发展过程的相互关系。从图中可以看出,机械碰撞或者针刺导致电池变形,撕裂隔膜导致内短路;锂电池在过充、过放或者隔膜表面引入杂质都可能诱发电池内部的枝晶生长,枝晶可能穿过隔膜孔隙造成内短路。当出现隔膜撕裂破损时,电池内部正负极材料连通,此时机械滥用演变为电滥用,电滥用发生时,电池内部发生大规模内短路,内短路会产生大量焦耳热,此时电滥用演变为热滥用。当电池系统的散热速率小于产热速率时,内短路产生的焦耳热不断在电池内部累积,一旦达到热失控触发温度T2,电池热失控就会发生。锂离子电池发生热失控的过程中,电池内部组分材料会形成一个“受热→温升→反应”的闭环,在温度过高的情况下,该闭环失去控制,电池内部储存的化学能全部通过热的形式释放出来。然而,还有一种电池内短路只会出现明显的自放电现象,不会触发热失控。内短路以及三种热失控诱因之间互相耦合、协同发展,需要注意的是,近年的研究表明,电池内短路和热失控并不是等价的物理现象[17]。

图8 加热触发热失控机理Fig.8 Process of thermal runaway under thermal abuse behaviors

图9 锂离子电池内短路与热失控之间的关系[14,17,44]Fig.9 Relationship between internal short circuit and thermal runaway for lithium-ion battery[14,17,44]

图10 锂离子电池内短路主要类型Fig.10 Major types of internal short circuit for lithium-ion batteries

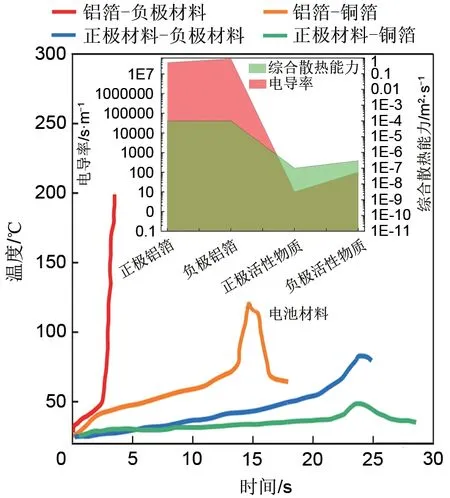

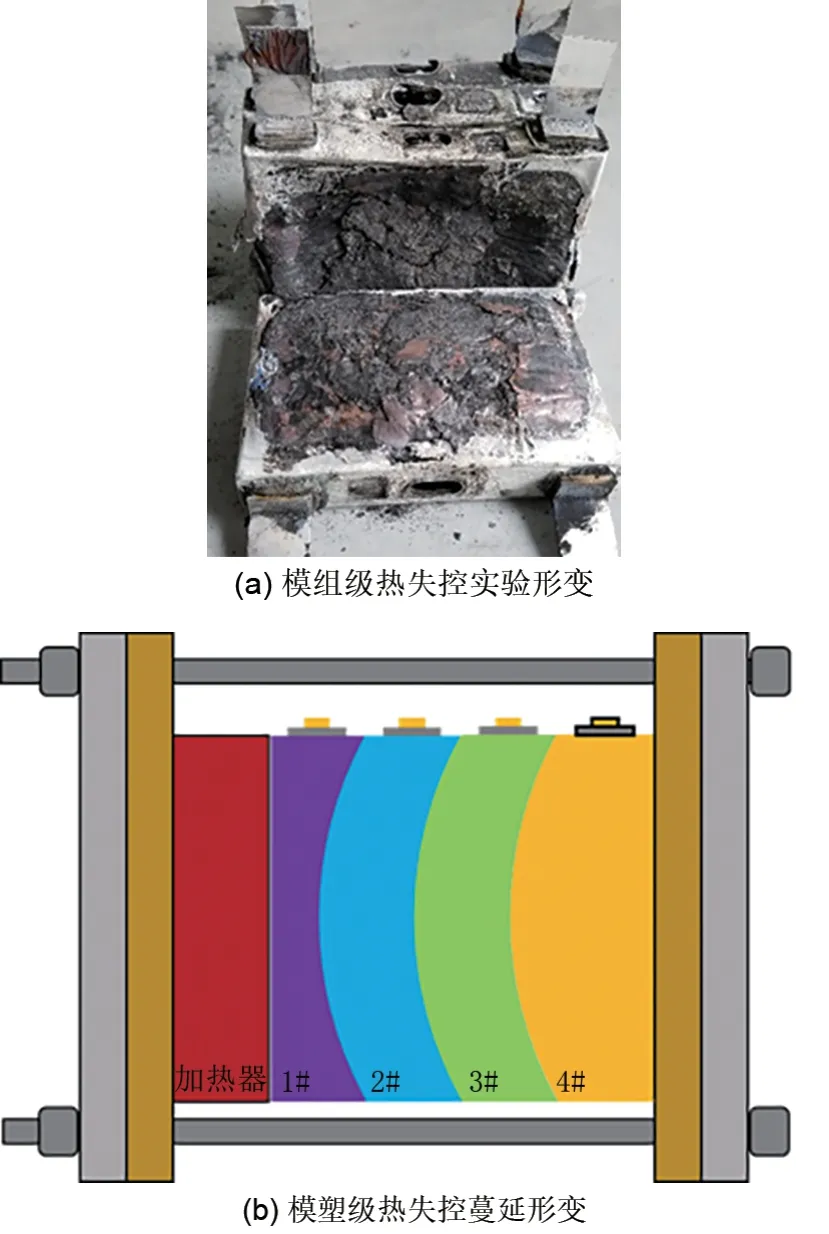

锂离子电池内短路可以分为4种类型,如图10所示[14],包括负极铜箔集流体和正极铝箔集流体接触短路、正极活性物质和负极铜箔集流体之间的接触短路、正极铝箔集流体和负极活性物质之间的接触短路、正极活性物质和负极活性物质之间的接触短路。4 种内短路都会造成电池内部出现温升,电池内部温升的本质是温度累积,温度累积是电池内部材料产热能力和散热能力的叠加的结果[53-56]。内短路产热能力Qshort与发生内短路时的等效电阻Rshort成反比,而短路等效电阻与电池内部材料本身的电导率σ呈反比,因此内短路产热能力与电导率σ呈正比;电池内部的材料的散热能力正比于电池材料热导率λ 除以密度ρ 与比热容cp的乘积[14]。如图11所示,4 种内短路类型由于电导率和散热能力不同而表现出明显不同的温升情况。电池内短路模型可以基于式(1)~式(8)的产热模型和电化学机理模型搭建。式中,Qrev为可逆热;Qirr为不可逆热;Qohm为欧姆热;当发生严重内短路时,Qshort为触发热失控的主要产热项;Фs为固相电势,V;Фe为液相电势,V;cs为固相锂离子浓度,mol/m3,j为锂离子扩散速率,mol/(m2·s);i 为电流密度,A/m2;F 为法拉第常数,C/mol;tLi为锂离子扩散常数。通过内短路的热-电耦合模型可以进一步揭示电池内短路发生和触发热失控的机理[14]。

图11 不同内短路温升及材料基本属性[44,49]Fig.11 Temperature rise and basic properties of materials for different types of internal short circuit

3 事故调查技术

揭示电动汽车事故原因对提升电动汽车行车安全、降低事故发生概率至关重要。本节在前述电池事故机理的基础上,提出了事故调查技术的展望,包括如何充分利用车载BMS 行车数据、借助电池失控微观和宏观形变以及电池失控残留物痕迹辨识帮助调查人员建立科学的事故原因证据链,进而达到事故调查的目的。

3.1 基于车载BMS数据开展事故调查

BMS 时刻监控电池的使用状态,包含电池系统的电压、温度,电池系统内单体的电压、模组的温度等。BMS 还会实时记录动力系统内每一节电池单体在充电和静置时的电压、电流情况。根据BMS 车载数据,调查人员可以获取电动汽车出现事故时的状态,包含充电状态(SOC)、车辆状态(静置、行驶、充电等)。据统计,电动汽车在高SOC状态下,发生事故的概率较高。BMS 车载数据也详细记录了事故出现之前的详细状态,可以通过电压降低、局部温度等数据推测最早触发热失控电池单体的位置。如:2013 年波音787 机载锂离子动力电池系列事故,通过对飞机运行参数仪中记录的电池组电压、电流数据分析发现:事故初期,电池模组电压从32 V 掉落到29 V,此时出现电压降说明模组内某一电池单体可能已经出现了内短路情况,而电池管理系统误认为电池组电量不够,仍对电池进行了大电流回馈,从图12 可以看出,后期电池模组出现多次的电压明显下降,并在0~28 V出现抖动,最后稳定在32 V左右[57]。通过锂离子电池参数状态记录,可以对模组内某一出现电压降的单体进行定位,并根据电压下降的情况判断电池是否发生了内短路,进而推断出最先发生热失控的电池位置[58]。

图12 电池组事故过程中电流、电压[30]Fig.12 Current and voltage during battery module accident[30]

3.2 基于微观和宏观形变开展调查

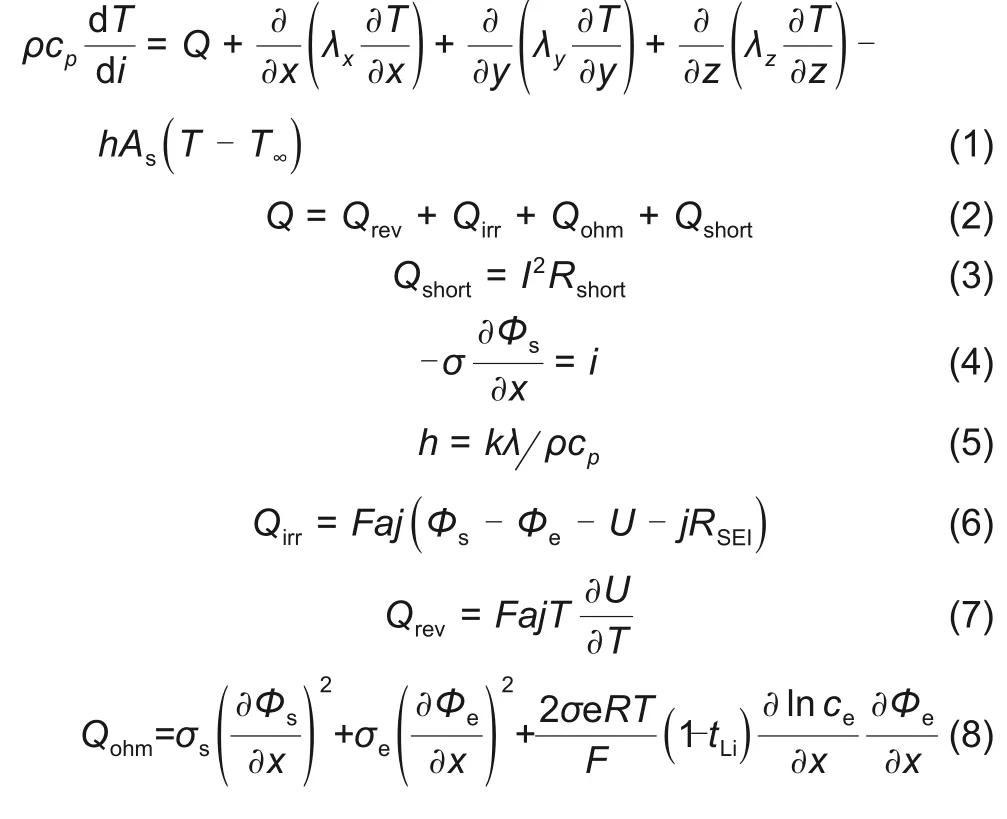

在开展电动汽车事故调查时,准确的定位失效起始点可以帮助调查人员查清事故原因。电动汽车事故最初的失效点与建筑火灾不同,因为电池失效源自热失控,所以不会出现典型的“V”字形起火痕迹供调查人员判断。锂离子电池在发生热失控时,由于大量产气,所以表现出的一个明显特征是机械形变,即电池前后表面向外的膨胀突起。这主要是由于电池在受到加热的条件下,内部活性材料化学反应生成的气体及电解液蒸气压迫所致[58-60]。某一电池单体发生热失控时,膨胀变形的电池会挤压邻近电池,导致被挤压的电池内部极片发生形变。最先发生热失控的电池经过剧烈的氧化还原反应,内部组分材料会变成质地较软的残渣。而后续发生失控的电池将对先发生失控的电池形成挤压,最先发生热失控的电池在事故调查时,其微观和宏观上都会表现出向热失控蔓延路径的反方向发生形变凸起。调查人员可以借助CT 设备对失控后电池进行扫描,或者对失控后模组进行拆解,确定内部极片变形方向,进而推断出热失控蔓延路径。如图13 所示,笔者开展了方壳锂离子电池模组级热失控蔓延实验,对失控后的电池模组进行拆解发现,模组内电池整体宏观变形的规律一致,电池宏观变形均与热失控蔓延路径的反方向一致。实验表明:1#电池在侧向加热的情况下发生热失控,随后热失控现象从1#电池扩展至4#电池,整个模组失控后的形变特征均表现为凸起的变形方向迎向1#电池。这种现象的形成原因主要是:电池在发生热失控前,内部局部温度接近240 ℃,此时电解液变成电解液蒸气,正负极活性材料在高温驱动下发生氧化还原反应,生成H2、CO、C2H4、CO2等混合气体,电池内部压力升高,导致电池向两侧凸起变形,在凸起变形的过程中,前一节电池由于已经发生热失控,质地比较酥软,后一节电池则比较坚硬,失控电池膨胀变形过程中背面受到未失控电池的阻挡,只能迎向失控电池形变。调研发现,当前市场上电动汽车动力系统内软包电池的模组端板的预紧力为4 N·m,方壳电池端板预紧力为4~5.6 N·m,本实验中,对模组夹具施加的预紧力为2 N·m,小于动力系统模组端板预紧力,因此电动汽车真实模组在发生热失控过程中,亦会出现相同的形变规律;事故调查人员可以根据失控后的动力系统中电池模组的形变规律来辅助判断最早发生热失控的电池,并进一步确定热失控扩展的路径及发生原因。

图13 锂离子池模组级热失控蔓延后形变Fig.13 Deformation of lithium battery after thermal runaway propagation at module level

3.3 基于残留物的物性开展调查

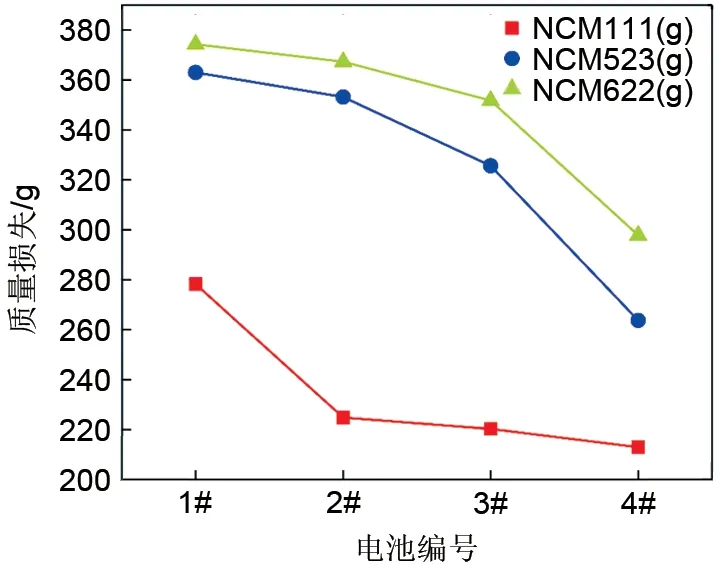

电动汽车发生事故后的电池残留物中,一般都包含事故原因信息。首先,调查人员通过观察残留物可直观地判断出烧毁最严重的区域,该区域一般可以认定为最早发生热失控的区域。笔者在模组热失控实验过程中,通过对实验后的残留物称重发现,最早发生热失控的电池往往具有较大的质量损失。如图14 所示,4#电池热失控后质量损失明显比1#电池少60~80 g,因此可以根据残留物的质量损失判断电池动力系统初始热失控电池位置。此外,电池在受到机械滥用、电滥用、热滥用时,会在电池残骸极片上留下不同的痕迹。如内短路触发热失控的电池会在极片处会留下严重的烧蚀痕迹,甚至极片穿孔,如图15所示[57-58]。电池发生内短路时,会在内短路局部形成回路,从而产生较大的电流,大电流又会产生大量热导致极片局部出现烧蚀痕迹。

图14 电池模组内电池发生热失控时的质量损失Fig.14 Mass loss of battery in thermal runaway propagation

图15 内短路电池负极集流体[57-58]Fig.15 An anode fluid collection after internal short circuit[57-58]

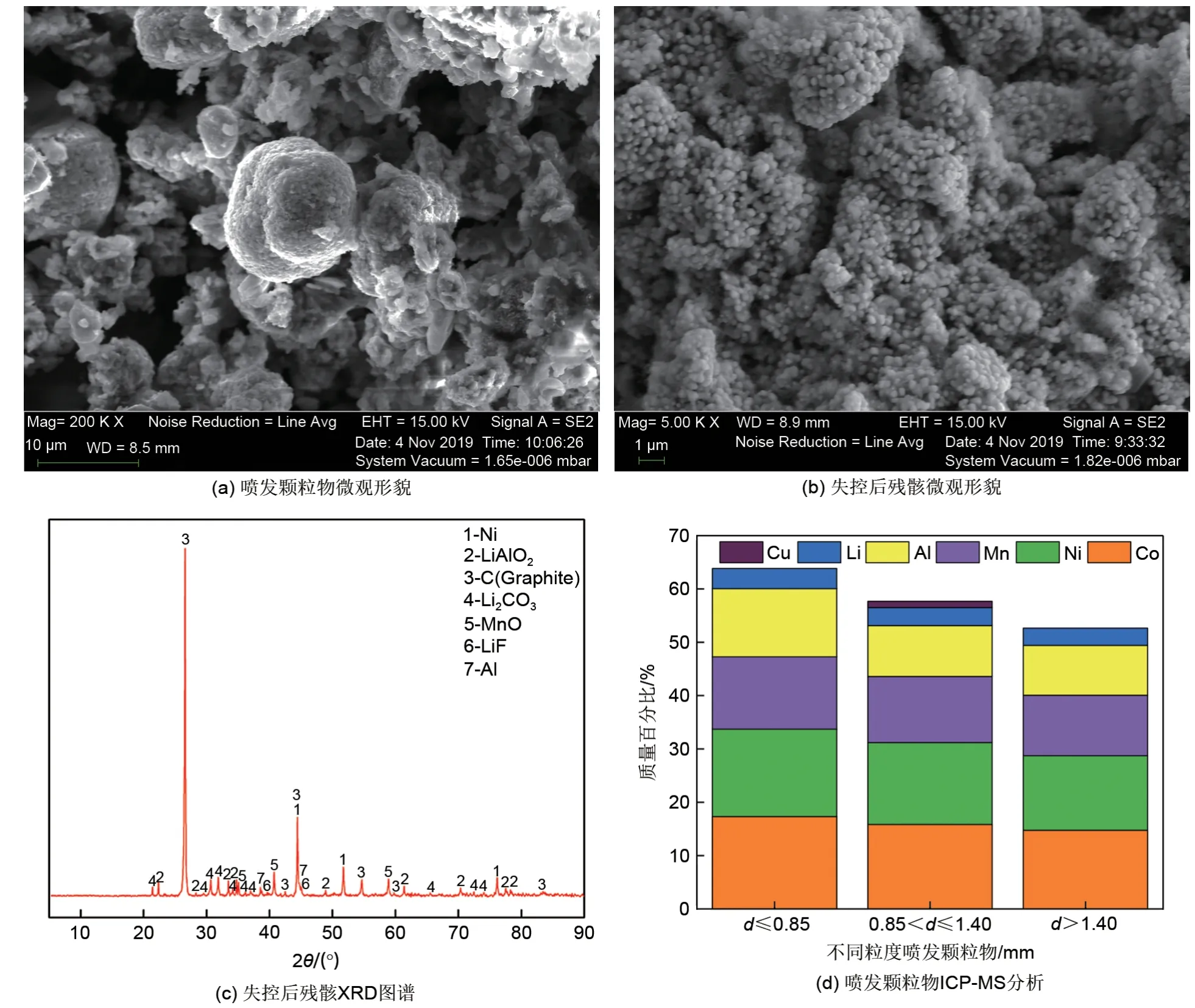

电池发生热失控时,可能会表现出喷发、燃烧甚至爆炸。因此,事故调查人员可以注意对事故现场喷发颗粒物、电池残骸进行收集。电池在不同的热失控触发机理下发生热失控,虽然存在共性的特征-内短路,但是不同触发机理下热失控中间过程会表现出差异性,特别是失控时颗粒物及残骸生成的晶体结构、元素组成、微观形貌会有一定的差别。调查人员可以根据残留物的元素组成、晶体结构、微观形貌进一步推断电动汽车事故发生的原因。笔者基于扫描电镜分析了热滥用下Li(Ni1/3Co1/3Mn1/3)O2锂离子电池喷发颗粒物及正极残骸的微观形貌,显示热滥用下电池热失控喷发颗粒物多为多晶体结构,且被一些絮状物缠绕,如图16(a)所示。而失控后电池内部正极材料残骸的微观形貌比较粗糙,整个表面布满颗粒状结构,如图16(b)所示。图16(c)为对失控后电池内部材料残骸进行的X 射线衍射(XRD)测试结果,从图中可以看出,加热触发热失控后电池内部组分材料经过高温作用发生相变,生成物主要以C 单质、LiAlO2、Li2CO3、MnO、LiF 等晶体结构为主,占95%以上。图16(d)为对热作用下的锂离子电池热失控喷发颗粒物进行电感耦合等离子光谱与质谱(ICP-MS)联用分析结果,热滥用后不同粒径的喷发颗粒物主要元素组成有Co、Ni、Mn、Al、Li、Cu 等,占60%以上。

图16 三元电池热失控后残骸的微观形貌结构及元素分析Fig.16 Chemical/physical analysis for NCM battery after thermal runaway

4 结 论

本文分析了电动汽车事故发生和发展的机理,针对锂离子电池热失控特征,提出了基于车载BMS 数据、微观和宏观形变、失控残骸来调查锂离子电池事故原因的建议。希望本文的研究成果可以帮助事故调查人员认识电动汽车事故的发生和发展机理,为事故调查逻辑思路的建立提供依据,以期在解决锂离子电池事故原因调查困难及提升电动汽车行车安全性方面发挥一定的作用。不过,本文只是分析了热滥用诱发锂离子电池热失控的微观形貌、元素组成、晶体结构等,尚缺少对机械滥用及电滥用下的相关痕迹分析。未来工作重点希望开展机械滥用、电滥用下的锂离子电池热失控喷发颗粒物、内部残骸的微观形貌、元素组成、晶体结构分析,为进一步建立电动汽车事故原因分析数据库奠定坚实基础。