光掩膜版用低羟基高纯石英玻璃的研究

陈娅丽 吴椿烽 钱宜刚 汤明明 陈京京 顾铃铃 缪丽华

(中天科技精密材料有限公司 南通 226009)

0 引言

石英玻璃是由二氧化硅单一组分所构成的工业用技术玻璃,拥有一系列特殊的物理和化学性能。它具有优良的耐高温性能,热膨胀系数极小(5.5×10-7/℃),仅为陶瓷的1/6和普通玻璃的1/20[1-2];良好的热稳定性与热传导能力,以及具有高的介电场强度,很低的介电损失和导电性,可广泛适用于高压绝缘子材料;同时,它在整个光谱内具有良好的透过率(T157-4000nm≥80%),尤其在紫外和深紫外光谱范围内的透过性能是一般光学玻璃所不具备的[3-4]。由于其优异的理化性能,因而被应用于光学、光通讯、航空航天、半导体集成电路等高技术领域[5-6]。随着高端光电技术领域对高纯石英玻璃的要求不断提高,本文在介绍一步法工艺特点的同时,也提出了两步法工艺及产品性能,从而实现更高品质石英玻璃的制备,满足高端光电市场的应用需求。

1 “一步法”石英玻璃制备工艺

1.1 石英砂制备

石英砂是一种非常普遍的原材料,目前主要有电熔、气炼、等离子工艺进行制备。将石英砂经过1 800 ℃以上高温或者在等离子火焰下均匀熔化,形成一定尺寸规格的石英砣坯。其中,电熔工艺是以电为动力,通过电阻、电弧、中频感应等方式加热,熔融制备,羟基含量一般在30×10-6以内;气炼工艺则采用氢氧焰熔制石英而得,相比电熔工艺,气炼工艺生产中会引入羟基和水分,因此所制备的石英玻璃中羟基含量高达200×10-6以上。

此外,石英砂虽然非常普遍,但是高纯度石英砂非常稀缺,且不同批次之间的石英砂的杂质含量波动性比较大,这些将严重影响石英玻璃的纯度、外观以及紫外通过率等,因此,无法满足高端光电领域中所需的品质要求。

1.2 硅化物制备

硅 化物是指SiCl4、 Si4O4( CH3)8等化合物,通过提纯后纯度可达99.999%以上。一般采用合成工艺制备石英玻璃,主要有化学气相沉积工艺CVD、等离子化学气相沉积POD工艺两类。这种工艺方法所制备的石英玻璃纯度高,且具有良好的透过率与均匀性。

气相沉积工艺CVD中,将硅化物在H2- O2火焰中高温水解或氧化反应形成二氧化硅颗粒,然后逐层沉积形成透明石英玻璃。由于在沉积制备中会产生羟基,因此产品中羟基含量高达500×10-6。

等离子气相沉积POD工艺,是指以高纯SiCl4、 O2、 N2为原料,通过频率为2 440 MHz的数千瓦微波能量耦合气体混合物,并产生一个局部非等温、低压的等离子体,等离子体内的气体相互作用,发生沉积反应形成透明SiO2玻璃。特点是所制备的产品纯度高、羟基含量也低得多,一般在10×10-6以下。

1.3 不同工艺条件下产品对比

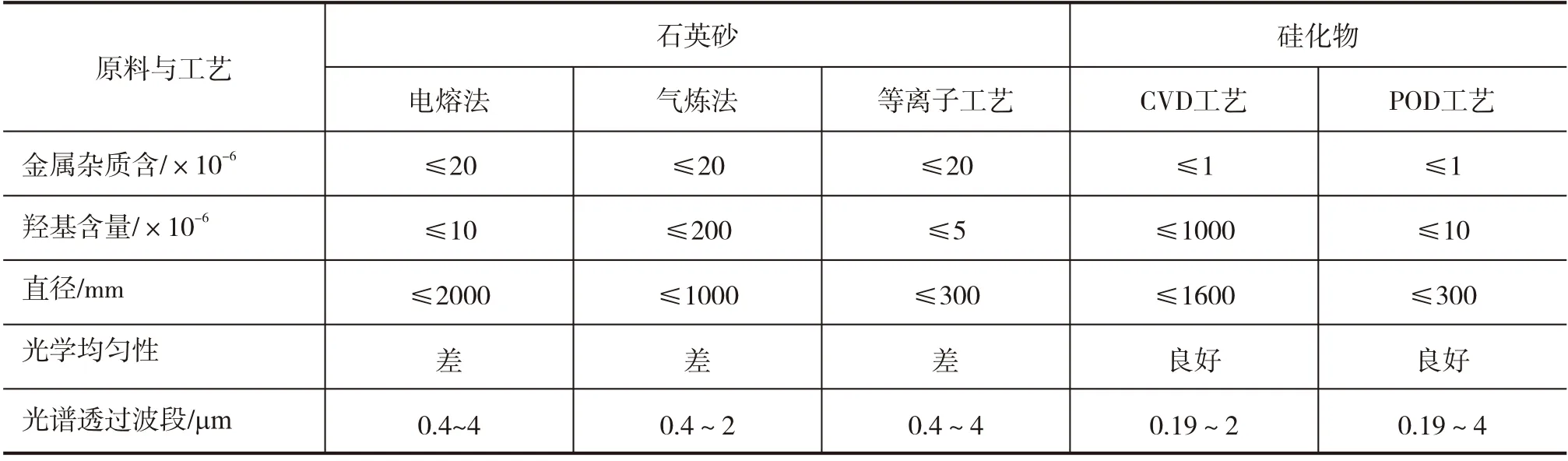

以原料进行划分,不同工艺下制备的产品性能也不同。表1列出了各工艺条件下产品的特点[2]。

表1 不同条件下的石英玻璃的性能指标

从表1可见,原材料的品质直接决定了石英玻璃的光学性能。在同原材料、不同工艺条件下,石英玻璃中的羟基含量差异也很大。这主要是当采用氢氧焰制备时,由于无法避免制备工艺中化学反应所引入羟基问题,因此产品中的羟基含量与氢氧流量成正比。

为了提高石英玻璃纯度,消除金属杂质含量,避免材料中金属杂质对光学性能的影响,即使是0.001%的杂质也会引起光学透过性能明显变差。因此,相对而言纯度高、稳定可控的硅化物更适合制备石英玻璃。

结合上述工艺特点,等离子工艺制备的石英玻璃性能最佳,但由于存在尺寸限制的弊端,无法进一步适合大尺寸石英玻璃基板的市场需求。

2 “两步法”气相沉积工艺

2.1 国内外研究进展

近年来,德国Hereaus[7]采用两步法工艺以SiCl4为原料来制备石英玻璃,其羟基含量低于1×10-6,在波长1 064 nm处的光吸收度系数小于1×10-6/cm,可满足强激光的应用要求。美国Corning公司和日本旭硝子公司[8-9]等通过对粉末体进行氟化处理,以Si-F键代替Si-OH键,玻璃化后的石英玻璃在157 nm真空紫外波段的光谱透过率达到80%以上,满足了激光器及光刻技术需求。Tarcio P. Manfrim、Bradford G. Ackerman等[10-11]通过疏松体沉积过程实现钛和钛-硫复合掺杂技术,制备出低膨胀石英玻璃,大大提高了光学系统的分辨率和精度。聂兰舰、隋梅等[12-13]也先后开展了粉末体沉积技术制备高纯石英玻璃的研究,研制出宽光谱、高透过率、零缺陷的合成石英玻璃。综上所述,采用两步法工艺可有效消除羟基含量,实现低羟基/零羟基石英玻璃的制备。由于两步法工艺相对一步法工艺更为复杂,配套的设施、设备以及技术研发投入高,因此,国内尚未形成规模化制备大尺寸高纯石英玻璃的生产基地。

2.2 两步法制备工艺

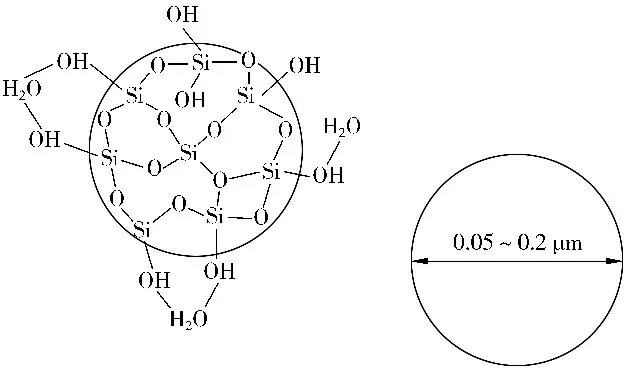

当采用气相沉积工艺制备粉末棒时,会产生大量的羟基和水分。图1显示了含H2O分子和OH 离子的细玻璃微粒示意图。

图1 含H 2O分子和OH离子的细玻璃微粒示意图

其中H2O分子的细玻璃微粒置于干燥气氛中加热时,容易被消除,但是颗粒中的化学水Si-OH, 特别是孤立存在的化学水很难通过物理方法去除,必须采用化学反应剂进行化学处理[14]。

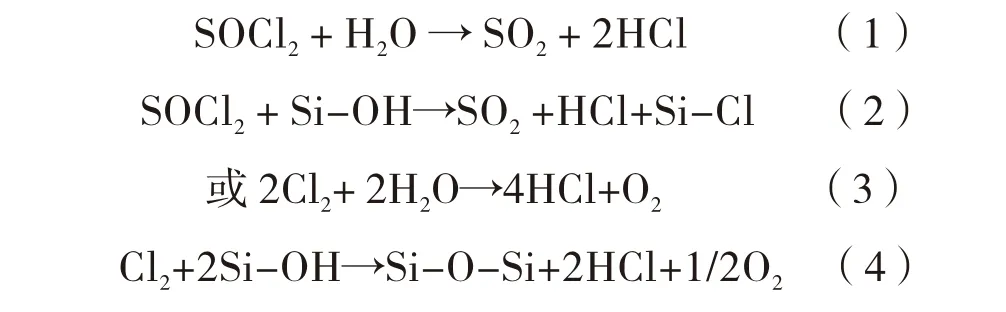

为了解决羟基问题,将SiCl4、 H2、 O2火焰水解反应形成的低密度SiO2粉末棒放置于烧结炉内进行脱羟反应,反应式为:

其中,氯气Cl2或亚硫酰氯(SOCl2)作为脱水剂通入烧结炉。通过化学反应脱羟后,再将粉末棒进一步致密、玻璃化后,形成透明的石英玻璃。

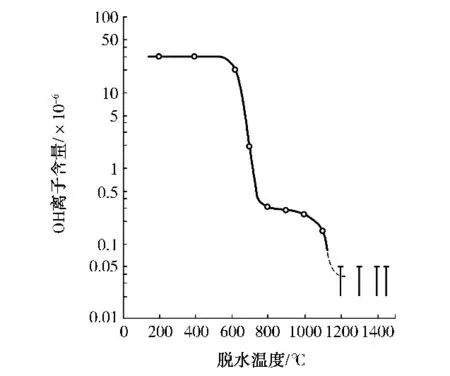

图2显示了脱羟温度与已致密化光棒中的残余OH-含量之间的关系[15]。研究表明,脱羟温度对脱羟效果非常敏感,当脱羟温度达到1 200 ℃时,可将OH-浓度减小到低于0.1×10-6的水平。在实际生产中,需要将炉温升高到1 000 ℃以上,在Cl2氛围中,才能进入粉末中脱羟;若超出1 200 ℃时,可能由于外表面已致密化而使得Cl2无法有效进入棒体,不利于有效脱羟,因此,应严格控制脱羟过程中的炉温变化。

图2 脱羟温度和OH离子含量的关系

此外,除了炉温对脱羟效果影响外,脱羟过程中粉末棒所处的氛围也非常重要。为了实现粉末棒有效脱羟,在整个脱羟环节中Cl2的流量应控制在0.5 ~1.5 L/min。随着炉内Cl2分压的增加,残余的OH离子浓度降低;若Cl2浓度过高,反而容易形成气泡残留在玻璃中,影响石英玻璃的外观与光透过率要求。

3 结果与讨论

通过优化“两步法”气相沉积与烧结技术,在保证光学均匀性的同时,也获得更低羟基含量的合成石英玻璃。将制备的合成石英玻璃进行退火、切割、研磨与抛光后,检测其透过率、羟基含量、光学均匀性以及应力双折射等指标。

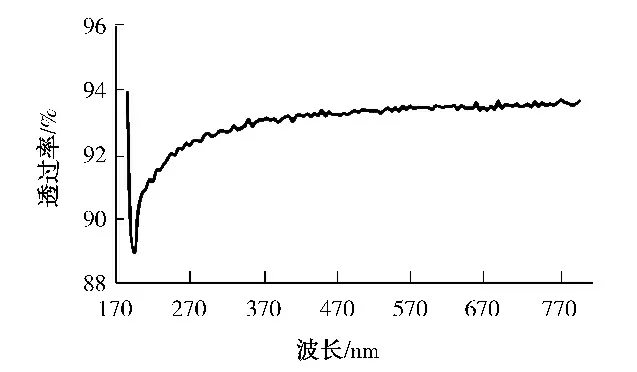

图3显示了石英玻璃采用UH4150日立UVVIS-NIR分光光度计进行检测,测试波长为185~3 300 nm波段范围内的透过率。

图3 不同波长处石英玻璃的透过率

由图3可见,透过率曲线平滑,在185 nm、190 nm、200 nm三个波段处的透过率分别是93.9%、89.6%、90.3%,波长200~3 300 nm范围,透过率均超出90%,说明具有良好的透过率。

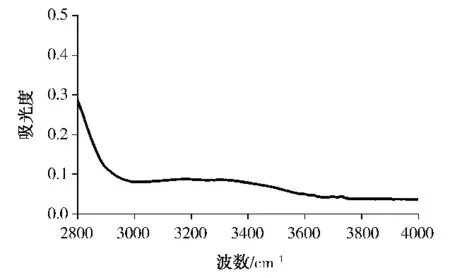

图4显示了采用傅里叶红外光谱仪FT-IR检测的石英玻璃吸光度。通过检测结果可知,在波数3 663 cm-1处的吸光度为0.04117,再由比耳-郎伯定律[15]计算出石英玻璃中的羟基含量,即该样品的羟基含量为0.06×10-6,满足光学玻璃羟基含量小于1×10-6的要求。

图4 不同波数处石英玻璃的吸光度

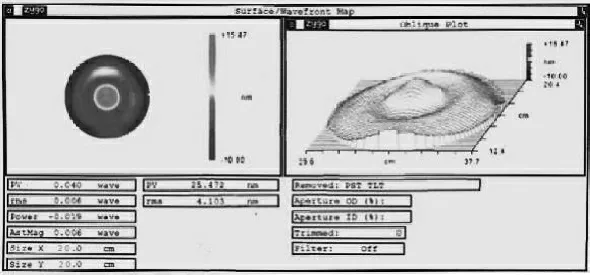

图5~图6显示了采用ZYGO仪表进行检测口径为20 cm的石英玻璃样品的光学均匀性和应力双折射分布。从测试结果可见,其光学均匀性为1.3×10-6,应力双折射率为1.3 nm/cm,拥有良好的光学性能。

图5 光学均匀性图

图6 应力双折射图

4 结论

本文从原材料类型、制备工艺两个方面展开讨论,介绍了不同条件下所制备的石英玻璃纯度与光学性能,并提出相应的优化工艺,得出以下结论:

(1)常规一步法工艺中,等离子合成法工艺所制备的产品性能优于化学气相沉积合成工艺,其次是以石英砂为主的等离子工艺,最后是电熔法以及气炼法。通过对比:一步法工艺制备的石英玻璃存在金属杂质含量多、羟基含量高或尺寸小等缺点;

(2)两步法工艺中,以硅化物为原料,将粉末沉积与烧结独立制备,通过优化控制烧结过程中的化学脱羟工艺,可有效降低羟基含量;

(3)将工艺优化后,由两步法所制备的石英玻璃进行检测,结果表明:石英玻璃的羟基含量仅为0.06×10-6, 光学均匀性为1.3×10-6,应力双折射率为1.3 nm/cm,拥有良好的透过率,产品性能符合高端光电领域中光掩膜版用高纯石英玻璃基板的要求。