双电机两挡驱动系统协同控制策略研究

何洪文,韩 陌,曹剑飞,石 曼

(北京理工大学 机械与车辆学院,北京 100081)

1 研究现状

当前,环境和能源危机对车辆的能耗和排放提出了更高的要求[1-2]。能耗经济性是纯电动商用车辆重要的性能评价指标[3]。两挡变速箱能有效提升驱动系统的动力性能和经济性能[4]。在满足车辆动力性能需求的条件下,基于双电机的效率数据,合理分配双电机工作点及制定合理的换挡规律是降低能耗的有效解决方案。根据离线全局寻优方法获得的驱动系统控制策略为瞬态最优策略。为解决该瞬态最优策略在测试工况中频繁换挡的问题,采用具有工况适应性的实时换挡规律和转矩分配策略是必要的。

对于双电机驱动系统,Li等[5]提出了一种面向能耗的纯电动汽车双电机动力系统控制策略,根据能耗经济性优先的原则将动力系统划分为4种工作模式,在每个模式下全局离线寻优,得到能耗最低的转矩和转速分配策略,并在爬坡和急加速工况下设计转矩补偿,以满足动力性需求。该策略较单电机驱动系统能够提升车辆的续驶里程。

对于两挡变速系统,Hu等[6]针对能耗经济性、动力性、换挡冲击度等性能指标分别提出了换挡控制策略。出于对能耗经济性的考虑,Li等[7]提出了一种面向能耗的纯电动汽车两挡变速系统控制策略,基于l-k曲线制定了最佳动力性换挡策略,基于电机效率Map图制定了最佳经济性换挡策略,并同时考虑动力性和经济性的综合性能换挡规律,采用交叉粒子群算法对综合性能换挡规律进行优化求解。出于对动力学的考虑,Mousavi等[8]提出了一种无动力中断的两挡变速系统,在对其进行动力学分析的基础上,利用庞特里亚金最小化原理优化控制策略。该策略可以有效消除换挡时的冲击振动和动力中断。

对于新能源车辆换挡频繁的问题,研究者提出了一些方法来调节换挡规律。Liu等[9-11]中针对纯电动4挡机械室自动变速器,在经济性双参数换挡规律的基础上,设计了同时考虑车辆质量和道路坡度的多参数换挡策略,但这种方法牺牲了部分经济性能。吴进军等[12]针对插电式混合动力汽车,提出了一种次优能量管理策略,采用引入随机过程[13-15]的随机动态规划算法,将换挡频繁问题作为约束条件,但这种方法优化过程复杂,实时性能有待验证。

综上,现有的控制策略仅适合于双电机先进行转矩耦合而后经过变速箱的构型。本文中所采用的构型中,变速箱位于转矩耦合之前。对于这种构型,应同时考虑扭矩分配策略和变速规律。同时,控制策略还需考虑两电机的峰值转速等性能参数对车辆性能的影响。另外,由于瞬态优化结果没有考虑系统动态响应的结果,在工况测试中具有换挡频繁的问题,影响系统的使用寿命及乘坐感受。考虑经济性能和换挡频率的优化问题研究也尚不完善。本文中针对某新型双电机驱动系统,提出一种双电机变速箱工况适应性协同控制策略,并在Matlab/Simulink环境下验证该协同控制策略的能耗经济性。

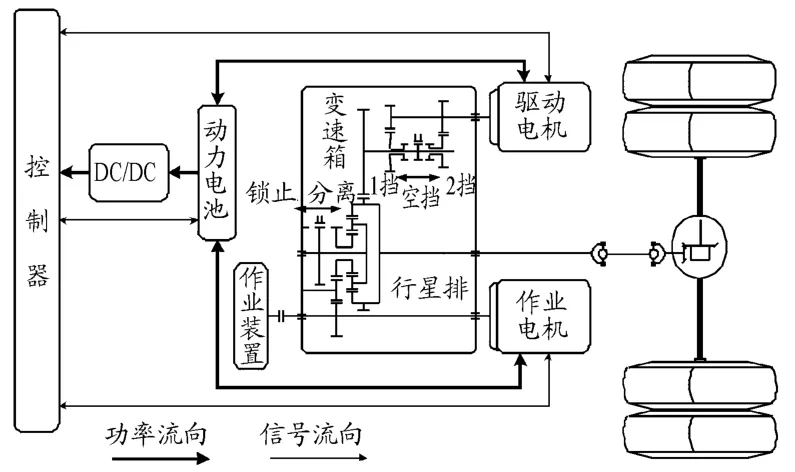

2 双电机两挡驱动系统构型

双电机变速箱驱动系统由驱动电机、作业电机、两挡变速箱与行星排组成,如图1所示。驱动系统的2个输入轴分别是2个电机的输出轴;驱动系统的输出轴连接在行星排的齿圈上。另外,作业电机的输出轴通过作业装置离合器与作业装置连接。行星架可由锁止机构固定在驱动系统壳体上或与壳体分离,作业电机经过惰轮与太阳轮连接,经由行星架固定的行星齿轮将转矩加载在齿圈上。因而,作业电机到驱动系统输出轴的减速比是固定的,即行星排在该结构下的传动比。驱动电机经过两挡变速箱将转矩加载在齿圈上。

图1 双电机变速箱驱动系统结构示意图

本文中车辆属于工程作业车辆,其工作模式有作业和非作业两种。初始默认为非作业模式,即锁止机构默认锁止。当车辆有作业需求时,锁止机构分离,作业电机离合器接合,作业电机仅用于驱动作业装置工作,驱动电机单独驱动车辆行驶。当作业完成,锁止机构锁止,作业电机重新参与辅助驱动车辆行驶。本文中主要研究非作业模式下双电机耦合驱动控制策略,即锁止机构处于锁止状态。

限于该驱动系统的设计初衷,作业电机只在非作业模式时作为辅助电机参与驱动车辆行驶,不用于独自驱动车辆行驶。作业电机在参数匹配时,考虑的是同时满足作业与辅助驱动的功率需求,因而其性能参数不适于绝大多数工况下独自驱动车辆行驶。这一限制也减少了因频繁进行模式切换带来的机械构件磨损与模式切换冲击对舒适性的影响。因此,非作业模式中,驱动系统提供驱动力的方式只有2种:仅由驱动电机提供驱动力的单电机驱动方式;由驱动电机与作业电机同时提供驱动力的双电机驱动方式。

从硬件条件的角度分析,该构型的结构与电机性能参数决定了高速时(60~100 km/h)采用单电机驱动方式。在该构型中,2个电机的输出转矩在齿圈上进行转矩耦合,两电机的转速始终与车速耦合。因此,为满足车辆最高车速达到100 km/h的动力性指标,需要核算2个电机的最高转速指标能否达到要求。经过计算,作业电机的峰值转速对应车速为59.45 km/h,驱动电机的峰值转速对应车速为101.6 km/h。因此,当车速在60~100 km/h范围内时,作业电机将超负荷运转,对电机性能损害较大。因此在高速工况,作业电机的输出轴连同惰轮、太阳轮和行星轮空转,采用仅由驱动电机提供驱动力的单电机驱动方式。

由于2种驱动方式都有驱动电机参与,而驱动电机经过两挡变速箱将转矩传递到齿圈,因此需对所有工况制定换挡规律,并对双电机驱动方式制定转矩分配策略。

3 驱动系统经济性控制策略

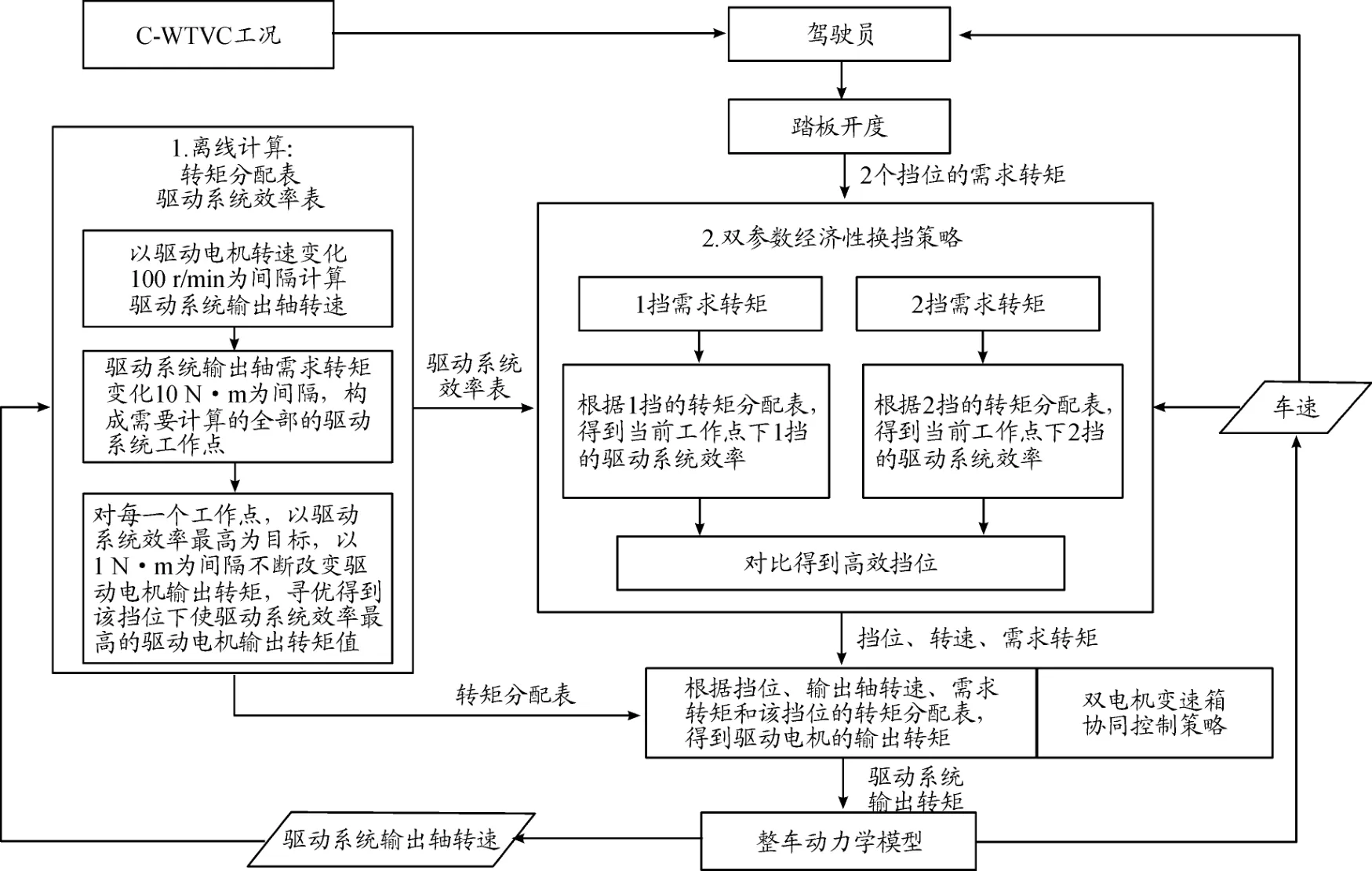

基于某新型双电机变速箱驱动系统,制定两挡变速系统的换挡规律与双电机耦合驱动转矩分配策略,提升驱动系统效率,提高车辆的能耗经济性。图2为双电机变速箱协同控制策略流程。

图2 协同控制策略流程框图

基于本文中新型双电机变速箱驱动系统构型特点和2个电机的性能参数,将全部工况的驱动方式划分为2种:仅驱动电机提供驱动力的单电机驱动方式、驱动电机与作业电机同时提供驱动力的双电机驱动方式。

3.1 离线计算能耗经济性最优转矩分配表和驱动系统效率表

根据前文论述,对于0~60 km/h范围内的工作点有条件采用双电机驱动方式。需要得到2个挡位下的能耗经济性最优的2张转矩分配表及2张驱动系统效率表,用于后续步骤查表使用。对于2个挡位,根据电机驱动效率Map图,以驱动系统效率最优为目标,分别通过全局离线寻优方法得到2个挡位下的2张转矩分配表,用于制定换挡规律时选择挡位查表使用。获得2张驱动系统效率表,用于已知工作点、挡位情况下获得双电机转矩分配数值时查表使用。

对于0~60 km/h范围内的工作点,驱动电机与作业电机在分别经过变速箱与行星排后在齿圈进行转矩耦合。对于任何一个工作点,即对于任何给定的踏板开度和车速,首先可以确定传动系统输出轴的转速。而位于传动系统输出轴处的需求转矩则因挡位而异,不能确定。因而,需要先确定该工作点的挡位。而挡位的确定需要对比2个挡位在相同工作点的驱动系统效率高低。在任意工作点,2个挡位下各自的能耗经济性最优转矩分配表及其驱动系统效率是可以率先离线获得的。因此,本节对于2个挡位不考虑换挡,分别计算得到各挡位下满足驱动系统效率最优的转矩分配表。转矩分配表以驱动系统输出轴转速为x轴坐标,以驱动系统输出轴的需求转矩为y轴坐标,以驱动电机的输出转矩作为z轴坐标。该转矩分配表表示在该挡位下满足能耗经济性最优的转矩分配比例。

在2个挡位下分别对驱动电机的输出转矩进行全局离线寻优。在变速箱的每个挡位,对于车速0~60 km/h范围内,加速踏板开度0-1范围内的工作点:以驱动电机转速变化100 r/min为转速间隔,对应计算固定间隔下的每个驱动系统输出轴转速,从而计算作业电机的对应转速;以该挡位下驱动系统输出轴需求转矩变化10 N·m为间隔,构成需要计算的全部的驱动系统工作点。对每个工作点,以驱动系统效率最高为目标,以1 N·m为间隔不断改变驱动电机输出转矩,计算对应的作业电机的输出转矩,从而根据2个电机各自的驱动效率Map图计算该挡位时驱动系统在工作点的驱动系统效率。由此寻优得到该工作点的使驱动系统效率最高的驱动电机输出转矩值。将全部工作点的寻优结果列表,得到各挡位下能耗经济性最优的转矩分配表。

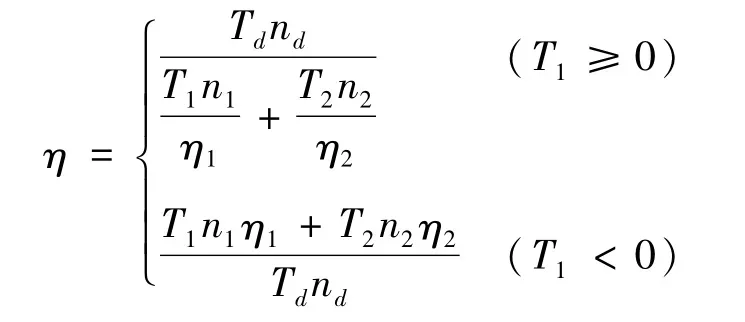

在对每个工作点寻优时,以能耗经济性为目标建立的优化模型为:

式中:η为驱动系统效率;Td为输出轴(差速器输入端)转矩(N·m);n1为输出轴转速(r/min);T1、T2分别为驱动电机和作业电机的输出转矩(N·m);n1、n2分别为驱动电机和作业电机的输出转速(r/min);η1、η2分别为驱动电机和作业电机在各自转速、输出转矩的效率。对于2个电机的输出转矩符号相反的情况,设为不可行约束条件。

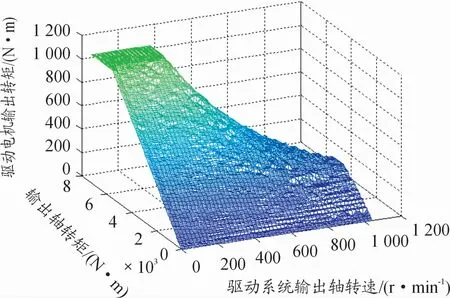

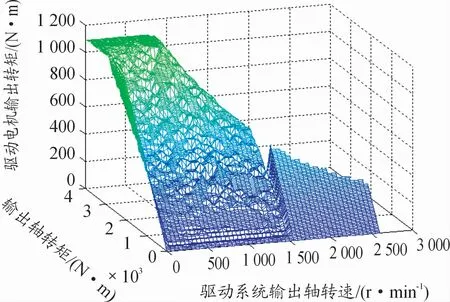

基于Matlab进行仿真运算,得到2个挡位的2张转矩分配表(图3、4)。2张驱动系统效率表如图5、6所示。

图3 变速箱1挡时的驱动电机输出转矩

图4 变速箱2挡时的驱动电机输出转矩

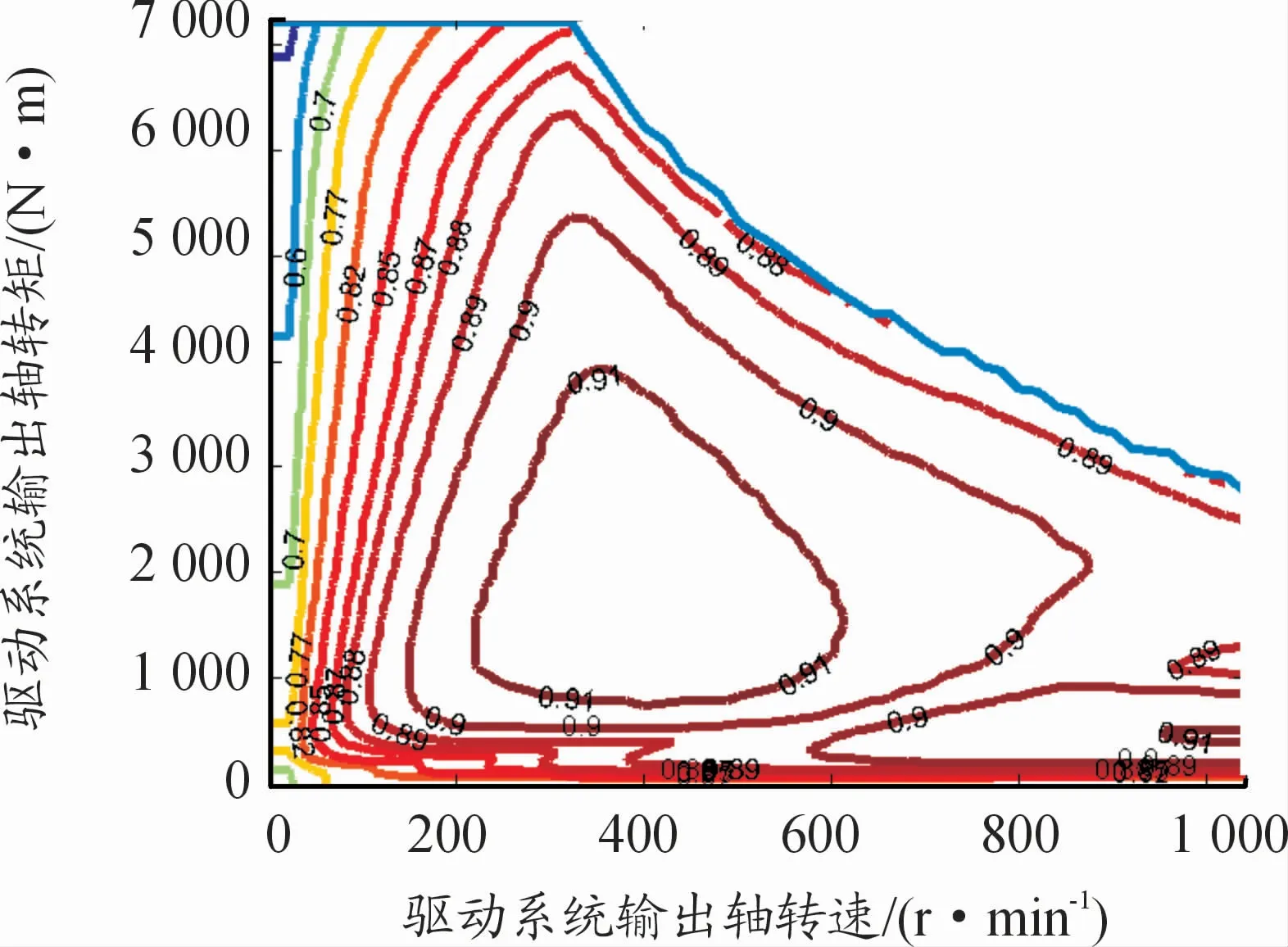

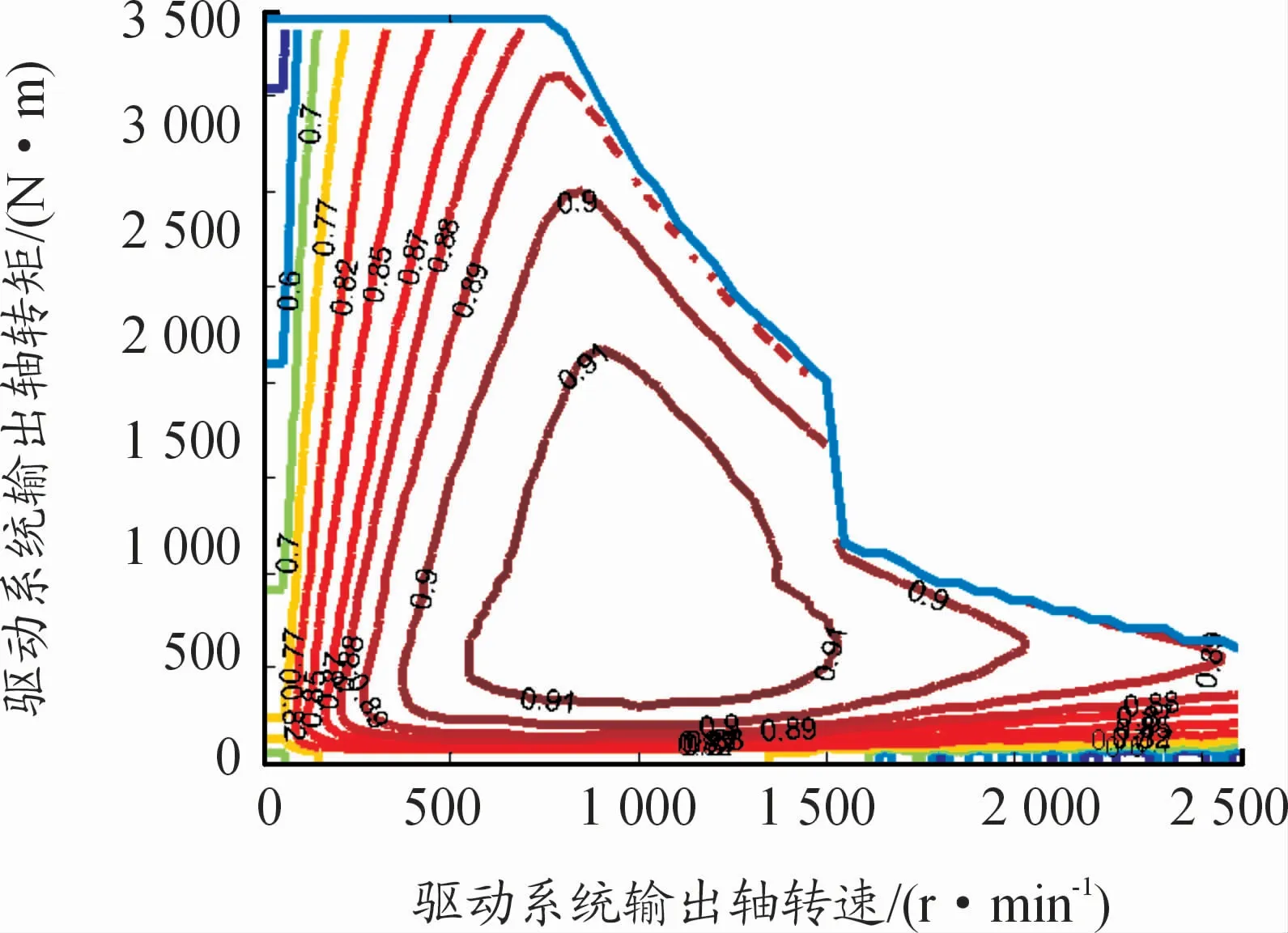

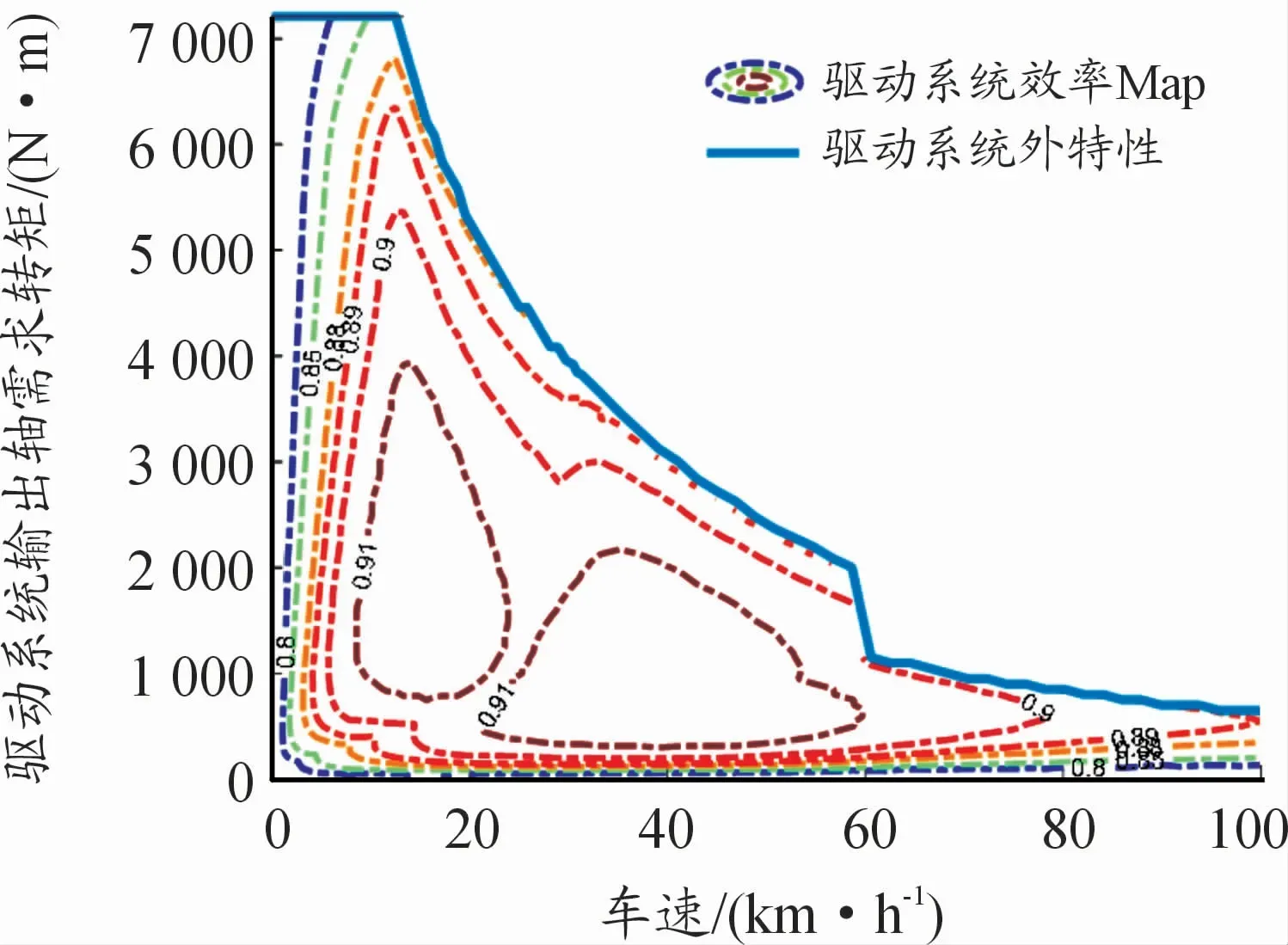

在图5、6中,驱动系统的效率为两电机和包括变速箱、行星排在内的传动机构组成的驱动系统的效率。对于每个挡位,驱动系统效率最高均可达到91%以上。经过计算,图6右侧显示了车速在60~100 km/h范围内工作点的驱动系统效率。

图5 变速箱1挡时驱动系统效率

图6 变速箱2挡时驱动系统效率

3.2 双参数经济性换挡策略

对于全部工作点(0~100 km/h)都有驱动电机参与驱动车辆行驶,需要确定各个工作点的挡位。对于驱动系统的每个工作点,根据2个挡位的能耗经济性最优转矩分配下的2张驱动系统效率表,查表对比相同工作点2个挡位驱动系统效率值,选择使驱动系统更高效的挡位。得到的选择结果列表形成2个挡位的分界线,再加入考虑动力性能的降挡线,即为双参数经济性换挡规律。

双参数经济性换挡规律具有较好的经济性,且在工程实际中比较容易实现。对于全部车速范围内(0~100 km/h)的工作点,都有驱动电机参与驱动,因此需要面向所有工作点分析制定换挡规律。

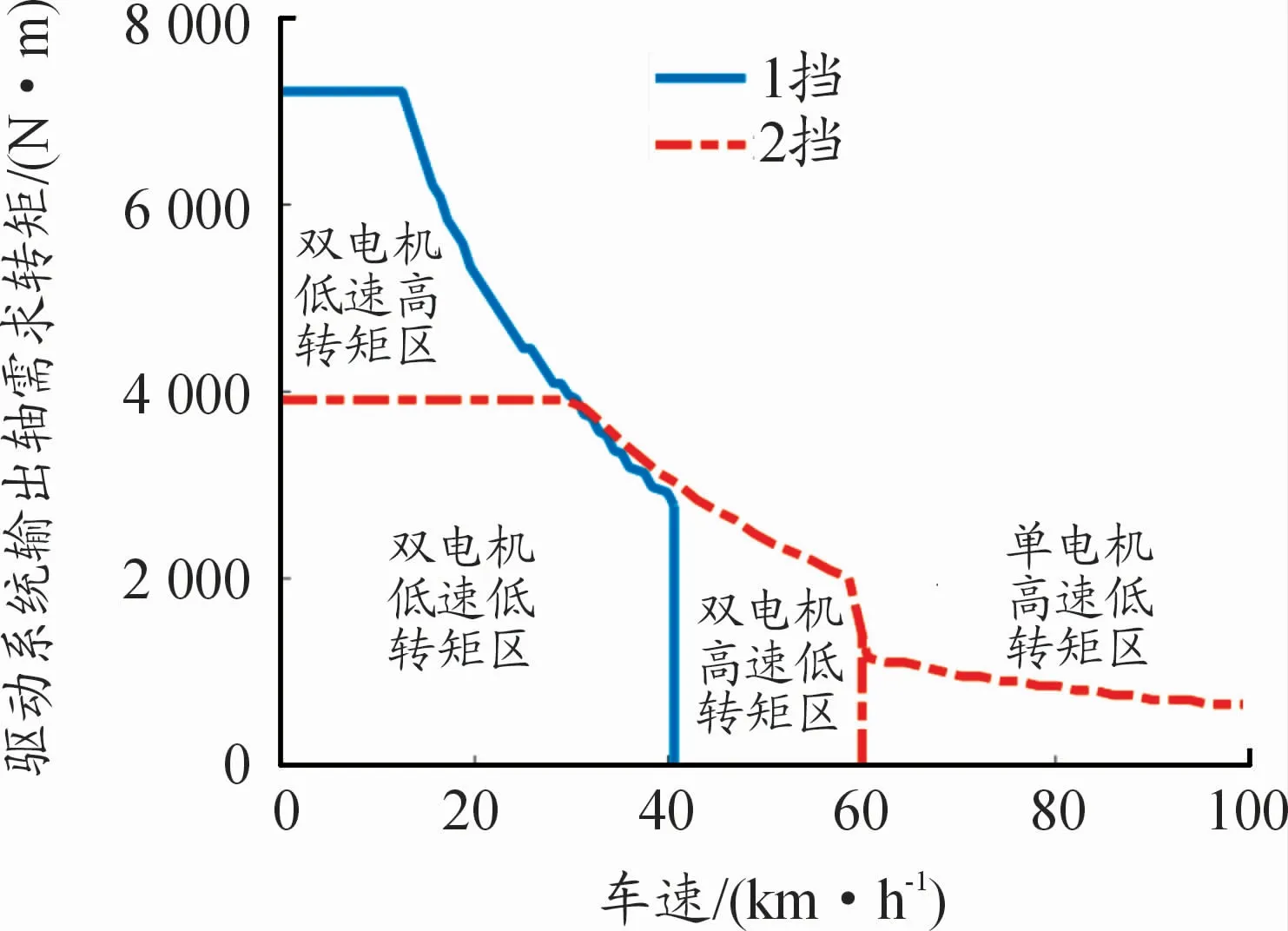

首先,根据车速的全部范围和2个挡位的驱动系统外特性范围,将驱动系统全部工作点划分为4个区域:双电机低速大转矩区、双电机高转速区、双电机可换挡区和单电机高转速区(60~100 km/h),如图7所示。

图7 驱动系统工作点区域划分曲线

如图7所示,在车速60~100 km/h范围内的工作点,只能采用驱动电机单独驱动方式,且只有2挡可以达到转速要求。在其他区域均采用双电机驱动方式。由驱动系统外特性容易得出:在双电机低速大转矩区,需要采用1挡;在双电机高转速区,需要采用2挡;在双电机可换挡区,2个挡位都可满足车辆的行驶需求,需要制定换挡规律。由步骤2获得2个挡位各自的驱动系统效率表后,可以根据经济性需求制定换挡策略。

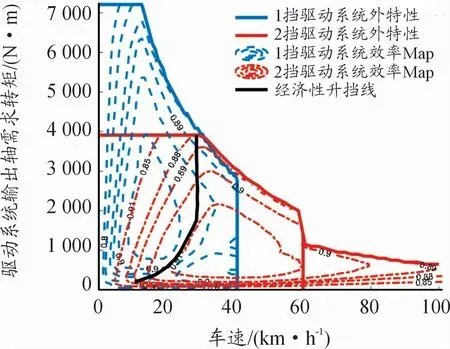

如图8所示,根据2个挡位的驱动系统效率表,在双电机可换挡区的任一工作点选择高效的挡位。所有工作点选择挡位后,2个挡位的边界(即2个挡位效率相等的工作点)连线得到双参数经济性换挡规律的升挡线。

图8 两挡位驱动系统效率

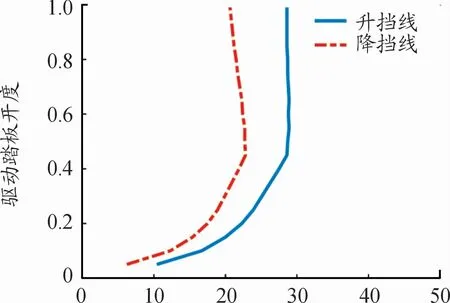

为防止车辆在踏板开度和车速变化时频繁换挡,降挡线和升挡线间需要有一定的速度延迟。降挡线设计原则为:①降挡速度低于升挡速度4~8 km/h;②升、降挡速度差随踏板开度增加而增加。将双电机可换挡区的需求转矩对应到加速踏板开度,得到双参数经济性换挡规律。如图9所示,从换挡规律结果来看,随着油门开度加大,换挡点车速向高速区间移动,因而也具有较好的动力性能。

图9 双参数经济性换挡规律

3.3 双电机变速箱协同控制策略

0~60 km/h范围内的工作点,对于任意车速和加速踏板开度,根据换挡规律,可以判断应选择的挡位,然后计算驱动系统输出轴的需求转矩。根据车速可以计算得到驱动系统输出轴的转速。根据驱动系统输出轴转速、需求转矩和挡位,由该挡位的能耗经济性最优转矩分配表得到驱动电机的输出转矩。60~100 km/h范围内的工作点,与上述步骤类似,对于任意车速和加速踏板开度,根据换挡规律判断应选择的挡位,然后确定驱动电机的输出转矩。将所有工作点的转矩分配汇总,得到双电机变速箱驱动系统协同控制策略。最终得到的驱动系统效率Map图如图10所示,双电机转矩分配策略如图11所示。

图10 驱动系统效率Map图

图11 转矩分配策略

4 控制策略工况适应性优化

以瞬态能耗经济性为优化目标获得的换挡规律未考虑换挡过程中动力中断、换挡机构磨损等问题,而在实际使用中,频繁的换挡是不可行的。针对该问题,工况适应性控制策略对于不同的测试工况在线辨识工况特征参数,实时调整变速箱换挡及双电机转矩分配策略,解决瞬态最优控制策略下的换挡频繁问题。控制策略的工况适应性优化需要首先完成工况特征及换挡规律统计分析。

4.1 工况特征及换挡规律统计分析

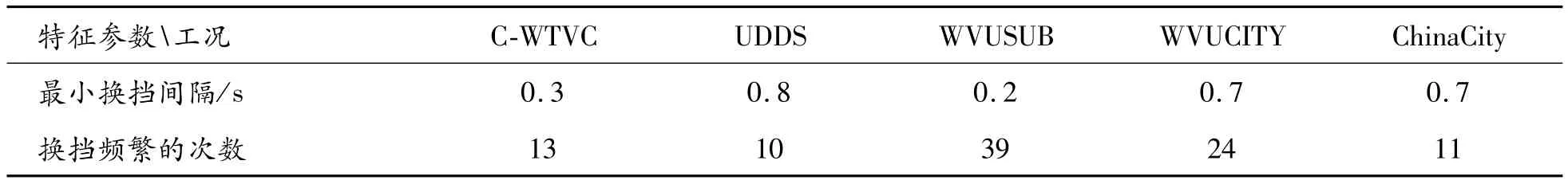

5种典型的重型商用车测试工况包括重型商用车辆瞬态车辆循环(C-WTVC)、城市道路循环(UDDS)、WVUSUB循环工况、WVUCITY循环工况和中国标准城市工况(ChinaCity)。工况整体的特征参数见表1。

换挡频率指单位时间换挡次数。根据驾驶习惯,定义换挡频率为0.2次/s及以上,即5 s之内连续换挡2次及以上的情况为换挡频繁。5个工况下的换挡情况统计结果见表2。

表1 典型循环工况特征参数

表2 瞬态经济性最优策略下换挡情况统计

由表2可知:5种工况下,瞬态经济性最优策略都或多或少地存在换挡频繁问题。以C-WTVC工况为例,车速跟随及换挡情况的仿真结果如图12所示。

图12 C-WTVC循环工况下的车速跟随及换挡曲线

在5种循环工况下,对换挡频繁的工作点进行统计,结果如图13所示。换挡频繁点主要分布于踏板开度绝对值在0.4以下的区域,且车速越低,换挡频繁点越密集。同时可以发现,在车速低于15 km/h且踏板开度在±0.2以内的区域,换挡频繁的比例很高。在这一区域,升挡线和降挡线距离很近;踏板开度越接近零,升挡和降挡的界限越模糊且接近。因而,在上述出现换挡频繁点的区域内,换挡规律需要调整。

图13 5种工况下换挡频繁点的分布

4.2 工况特征在线识别

在换挡规律中,踏板开度可以等效为驱动系统需求转矩,如图8所示。当工况中的工作点处于易发生频繁换挡的区域,判断相邻2次换挡指令的时间间隔。若时间间隔小于或等于5 s,即开始实时调整换挡规律参数。

4.3 驱动系统控制策略参数实时优化

瞬态经济性最优控制策略中,随着车速降低和踏板开度降低,升挡线和降挡线越来越接近,从而导致换挡行为频繁发生。因而,未出现换挡频繁问题时,基于经济性换挡规律进行换挡;出现换挡频繁问题时,实时调整换挡规律参数,将升挡线向右平移不超过4~8 km/h,或将降挡线向左平移不超过4~8 km/h,从而增加升、降挡线的距离,规避换挡频繁问题。动态调整换挡规律后的仿真结果如图14所示。同样在C-WTVC循环工况中,不再出现频繁换挡的情况。

图14 工况适应性控制策略下C-WTVC工况的车速跟随和换挡曲线

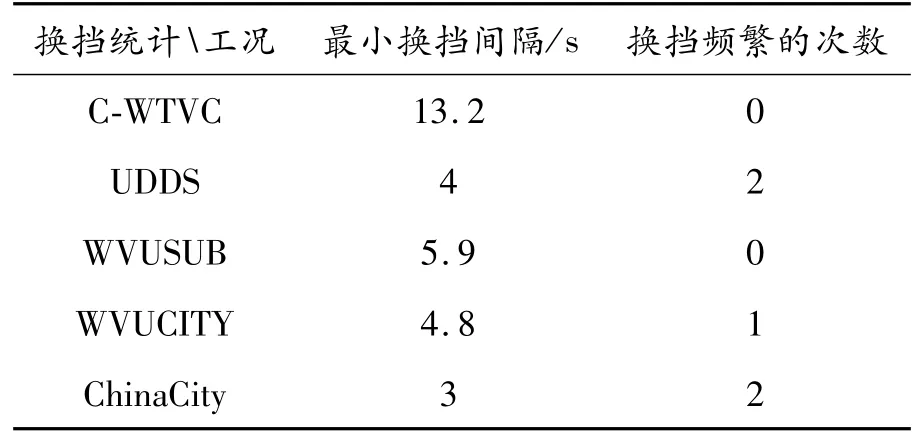

由图14可见:经过换挡规律实时调整后的换挡频率明显降低。在工况适应性控制策略下,5种工况的换挡情况统计见表3。对比表2、3可以发现,5个工况的最小换挡间隔大幅提升,频繁换挡的次数显著降低。

表3 工况适应性控制策略下5种工况的换挡情况

5 仿真结果与讨论

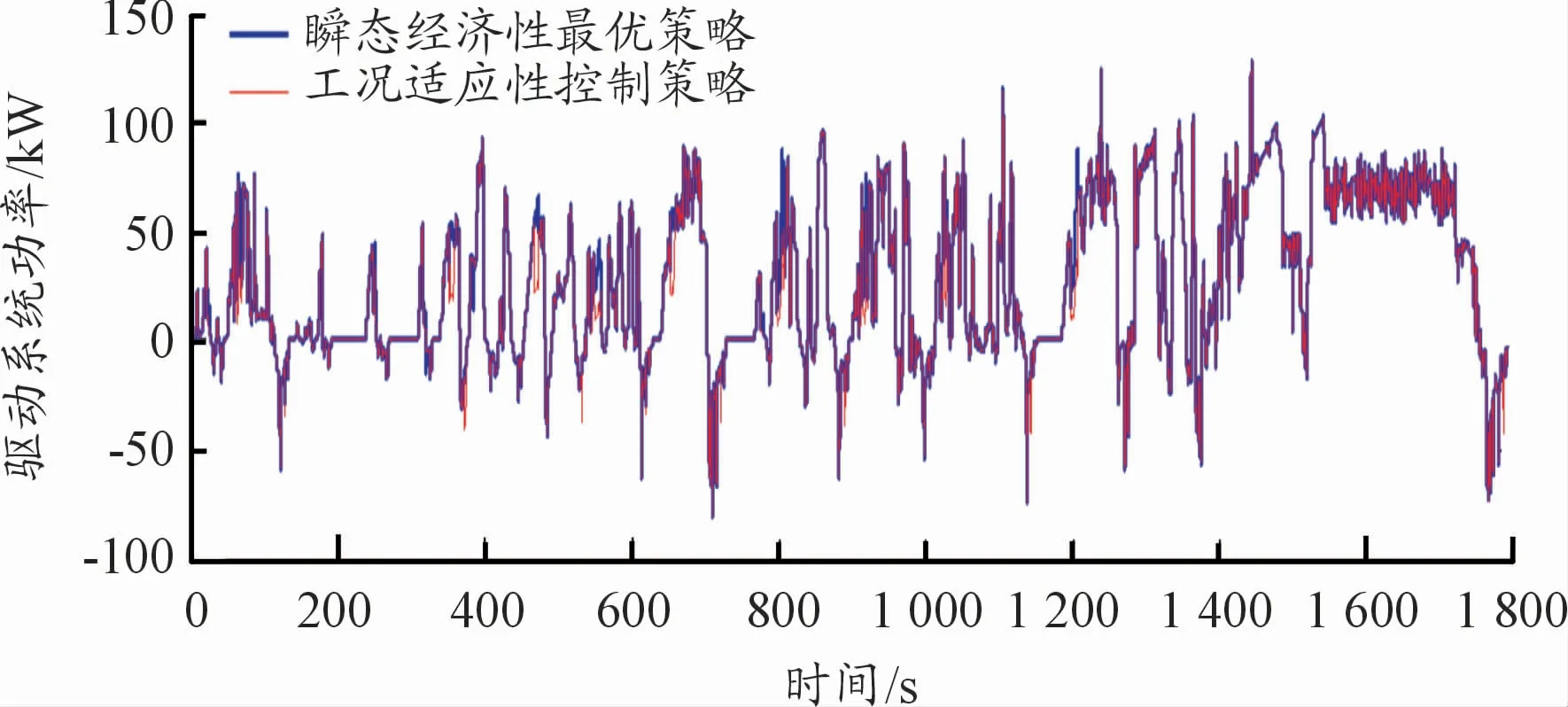

基于Matlab/Simulink搭建双电机两挡变速箱传动系统及车辆2自由度动力学仿真模型。以CWTVC工况为例,验证瞬态经济性最优策略和工况适应性控制策略的能耗经济性。2种控制策略下,驱动系统的功率变化曲线如图15所示。

图15 2种控制策略的驱动系统功率

采用瞬态经济性最优策略,换挡规律根据工程经验推导而来,即升挡线和降挡线是固定的。此时,车辆的百公里电耗为65.72 kW·h。

采用工况适应性控制策略,升挡线和降挡线基于经济性换挡规律实时变化。此时,车辆的百公里电耗为63.14 kW·h,较瞬态经济性最优策略降低3.9%。

在瞬态经济性最优策略中,升挡线与降挡线是固定的,降挡线是由基于经济性换挡规律根据经验数值推演得到,因此在换挡时不一定采用效率最高的挡位。考虑控制策略在应用中的换挡频率问题,提出工况特征参数在线辨识方法,实时调整换挡规律,大幅减少甚至避免换挡频繁问题的出现。同时,以经济性换挡规律为基准,在除换挡频繁以外的时刻,使车辆都能在效率更高的挡位行驶。

6 结论

针对某新型双电机驱动系统,提出一种瞬态经济性最优双电机变速箱协同控制策略。对于2个挡位,基于电机驱动效率Map图,分别通过全局离线寻优的方式获得各自挡位下的转矩分配表和驱动系统效率表;通过对比相同工作点2个挡位的驱动系统效率,得到能耗经济性最优的换挡规律,再根据转矩分配表查表得到转矩分配策略,即双电机变速箱协同控制策略。在此基础上,对5种特征工况下的换挡效果进行分析,提出改进换挡频繁问题的方法,在线识别工况特征参数,并实时调整换挡规律。将瞬态经济性最优控制策略和工况适应性策略应用在Matlab/Simulink运动学模型中,验证2种控制策略的可行性和能耗经济性。根据仿真验证结果,在C-WTVC工况下,采用工况适应性控制策略时百公里电耗为63.14 kW·h,较瞬态经济性最优控制策略降低了3.9%。同时,工况适应性控制策略有效减少甚至避免了换挡频繁问题。