预应力混凝土小箱梁腹板裂缝成因分析

武志杰

(张家口市路桥工程监理咨询有限责任公司,河北 张家口 075000)

1 引言

当前我国有着较高的人均车辆占有率,为与当今的交通量相匹配,人们不断追求更高的桥梁建设质量标准以及更宽更大的建设幅度。此时,小箱梁结构桥梁因其自身受力合理等特点而受到人们的广泛应用。当因小箱梁所采用材料的强度等的不足,使其在运营时容易出现较多的病害,尤其是对于预应力混凝土结构而言,裂缝病害非常常见。基于此,本文将针对预应力混凝土小箱梁的腹板裂缝进行探讨,以分析其成因。

2 工程概况

该桥梁全长2 040m,以一级公路标准进行设计,有着80km/h的设计速度,先简支后连续桥梁体系,上部结构为装配式预应力混凝土小箱梁结构,上下行分离式断面,35m的基本跨径。桥梁施工时再张拉完小箱梁预应力筋之后,因各种因素的影响,使其在完成张拉后未能及时开展灌浆工作,并且有着多达7d以上的压浆间隔张拉时间。桥梁运营期间有多条纵向裂缝出现在小箱梁腹板预应力管道处。

为能够较为准确地对混凝土小箱梁的整体受力进行研究分析,以获取其腹板出现纵向裂缝的原因,本文将通过有限元软件Midas对小箱梁结构进行建模分析,特别是针对其腹板处的受力而言。采用有限元仿真分析的方法,对小箱梁在施工和运营等阶段的应力进行模拟,以寻求腹板纵向裂缝出现的具体阶段。使用空间杆系单元模型对腹板的应力场进行建模分析。以桥梁一联为研究对象,根据桥梁实际对边界条件进行模拟。

3 整体受力分析

分析施工和运营阶段小箱梁在荷载组合作用下的腹板应力分布情况,以获取小箱梁模型中裂缝出现的可能原因。

3.1 施工阶段小箱梁应力分布

在预制小箱梁时,当混凝土浇筑后的强度满足设计要求后对其腹板进行张拉预应力施工[1]。将5片小箱梁浇筑成整体,使其成为连续梁体系,本文在模拟该部分数值时所遵循的顺序为:在浇筑完端部混凝土并在其强度满足设计要求后,再进行张拉预应力施工。在进行有限元建模分析时,首先以五跨箱梁为整体进行建模,并根据实际施工情况模拟移动荷载和运营阶段。

由顶板张拉数据可知,在各个控制截面中仅有0.14MPa的最大主拉应力在支座处出现,并且腹板在理想的施工体系中不会有较大的主拉应力出现,从而导致纵向裂缝出现在腹板位置。

3.2 运营阶段应力分析

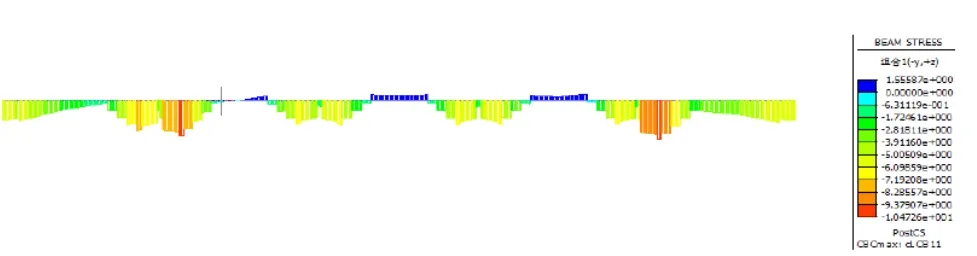

对最不利组合长期作用下,小箱梁在运营阶段的顶底板应力进行分析,所得结果如图1所示。限于篇幅,本文仅列出部分数据。

图1 最不利组合长期作用下顶板正应力

在最不利组合的长期作用下A类预应力混凝土构件小箱梁顶板正应力不得超过1.55MPa,底板不得有大于1.03MPa的拉应力以及不得有大于15MPa的压应力。从模拟结果可知,在最不利组合的长期作用下,腹板有着1.46MPa的主拉应力,以及13.5MPa的最大正应力,二者均在跨中位置出现,可知其顶底板的正应力满足规范要求,即腹板截面有足够的抗裂强度,不会有开裂出现[2]。

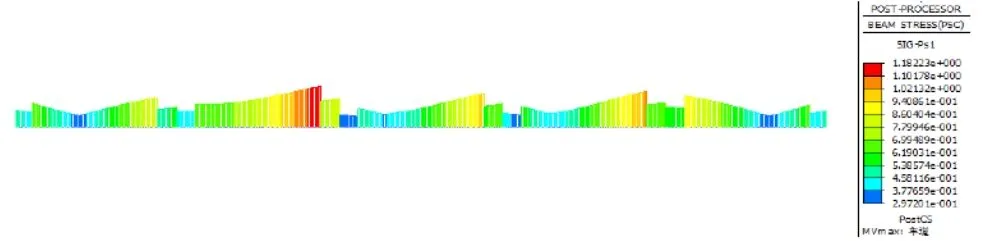

同理,对其进行短期最不利荷载组合的分析可知,此时的5号墩附近的腹板有着1.12MPa的最大主拉应力,小于15MPa的要求,即此时不会有裂缝出现在桥梁腹板处。在对桥梁运营阶段进行分析时,考虑该桥梁在运营时有较多的卡车过往,故在考虑小箱梁腹板受力和活载之间的关系时,基于规范限制进行集卡车的活载布置,并以3车道一副的形式进行模拟。所得结果如图2所示。

可知,腹板在最大的移动荷载作用下在3号墩周围有1.17MPa的最大主拉应力,当移动荷载最小时其在2号墩周围有着0.47MPa的最大主拉应力,二者均小于规范限定值。

图2 移动荷载作用下结构最大效应腹板主拉应力分布

4 预应力定位偏差的影响

腹板预应力钢束在设计条件下应沿着腹板中心进行布置,但实际情况往往因其他因素的影响而使得波纹管出现定位偏差,使其在预应力筋张拉过程中有径向力作用到腹板上[3]。为更加准确地对预应力定位偏差的影响进行分析,本文将波纹管的定位偏差细分为横向和竖向2种类型的偏差进行分析。并根据桥梁的横断面特点,划分为3种工况进行分析。具体为:理想状态下无任何偏差的工况I;N2孔道出现横向1cm偏差的工况II;N2孔道横向出现2cm偏差的工况III。

在工况I的理想状态下进行预应力的张拉可知,小箱梁腹板仅在自重和预应力作用下在腹板内外侧有着-0.40~1.14MPa的主拉应力分布;腹板位置在波纹管的起弯点处有着最大的主拉应力。

在工况I的条件下进行腹板预应力筋的张拉时,其具有1.14MPa的最大主拉应力,因该桥梁采用的混凝土等级为C50,有着2.64MPa的抗拉强度标准值,故在工况I的条件下其主拉应力满足设计要求,小箱梁腹板不会有裂缝出现。综上可知,腹板纵向裂缝不会由理想的预应力效应产生。

在工况II的条件下,波纹管道有着1m的偏差,此时对腹板受力进行模拟可得结果:有-0.5~1.47MPa的主拉应力出现在腹板处,大概在距跨中8.5m位置处的预应力管道内有最大的主拉应力出现,具体表现在小箱梁腹板的外侧区域,此外,该位置还有1.34MPa的最大竖向应力出现。工况II下有着1.47MPa的主拉应力最大值,相比于工况I而言,其有着1.04MPa的增量。理想状态下进行预应力钢束的张拉,其产生的主拉应力处于规范限定值内,表明此时不会有裂缝出现在混凝土上,但当有波纹管局部偏差出现时,其主拉应力有较为显著的增加。

工况III下,在张拉预应力时,因管道偏差数值有所增加,使得腹板所受的水平径向力也有所增加。此时,在预应力张拉的情况下,因管道未在规定时间内进行灌浆施工,使得腹板截面处于削弱状态,导致径向力的作用更加明显。与工况II相比,工况III作用下的腹板主拉应力有95%的增大。基于弹性分析结果可知,腹板外侧有着-0.49~3.46MPa的主拉应力,且在N2管道外侧有最大值出现,腹板外侧还存在-0.19~2.84MPa的竖向应力,远超过混凝土的抗拉强度标准值。

5 结语

本文以某预应力混凝土小箱梁为研究对象,采用有限元分析软件Midas对其进行了仿真分析。通过上述对其受力和预应力管道偏差的分析,主要得出如下结论:通过对小箱梁腹板受力进行仿真分析,可知其各控制截面处的主应力等均比混凝土的抗拉强度设计值要小,即不会有纵向裂缝出现在腹板位置;通过对为灌浆期间小箱梁腹板位置处预应力管道偏差对应力造成的影响进行分析可知,在张拉预应力时因波纹管偏差所带来的对孔道内壁的径向力作用,使腹板应力变化较大,当预应力管道有2cm的横向偏差时,腹板处有3.46MPa的最大拉应力,此时将会有裂缝出现在腹板外侧,并将会持续开展到孔道内壁。