型钢高延性水泥基材料粘结性能试验研究与有限元分析

白 亮,张 淼,杨 磊,胡 帅,包正福

(长安大学建筑工程学院,陕西,西安 710061)

型钢混凝土结构充分发挥了混凝土与型钢两种材料的性能优点,在高层和超高层建筑结构应用广泛[1 − 3]。与钢筋混凝土结构相比,型钢与混凝土之间变形协调能力不足,在荷载作用下容易在二者界面产生相对滑移,因此型钢与混凝土的粘结性能对型钢混凝土结构承载力、变形能力和裂缝宽度影响较大[4 − 5]。文献[6 − 7]对型钢混凝土短柱抗震性能进行试验研究,结果表明,由于混凝土自身变形能力不足,导致型钢混凝土短柱发生粘结滑移破坏,因此国内外学者对型钢混凝土粘结滑移性能进行了大量研究[8 − 12]。薛建阳、杨勇等[8 − 9]对型钢凝土粘结滑移性能进行试验,结果表明,粘结应力主要取决于混凝土强度、型钢表面状况和保护层厚度,横向配箍率仅对残余粘结应力有一定影响。郑山锁、陈宗平等[10 − 11]对型钢高强混凝土进行推出试验,研究表明混凝土保护层厚度与粘结应力相关性最好,提出粘结应力-滑移本构关系。Yazdan 等[12]基于试验提出冷弯型钢与混凝土的双线性粘结滑移本构模型,并通过试验和有限元验证该模型的正确性。

高延性水泥基材料(Engineered Cementitious Composites,以下简称ECC)是一种高韧性的新型水泥基材料,具有超高的受拉应变-硬化性能及裂缝控制能力[13 − 15]。研究表明[16 − 19],采用ECC 替代普通混凝土,能够有效提高组合结构的变形能力及耐损伤能力。例如,Gustavo P.M[16]对RC 柱-钢梁节点进行了拟静力试验研究,试验表明,当节点核芯区采用ECC 后,其抗震性能得到显著改善,可减少甚至不设置约束钢筋。近年来,国内外学者对ECC 与钢筋的粘结滑移性能进行了研究,文献[20 − 21]通过钢筋与ECC 试件的拉拔试验,分析了两者之间粘结应力与相对滑移沿锚固长度的分布规律,建立考虑锚固位置的粘结滑移本构关系。Lee 等[22]分别分析了普通混凝土、ECC与钢筋的粘结锚固性能,研究表明,采用ECC 可显著减小钢筋锚固长度。Wang 等[23]研究BFRP 筋-ECC 的粘结性能,试验表明,与普通混凝土相比,BFRP 筋与ECC 粘结性能更好,ECC 界面损伤较小。由于型钢与钢筋的表面形状差异较大,上述研究结果无法用于分析型钢ECC 粘结滑移性能。Rana 等[24]对型钢与ECC、型钢与混凝土之间的粘结滑移性能进行了对比试验,研究发现型钢ECC试件粘结性能较好,但该文献未对影响型钢ECC粘结性能主要因素及粘结本构关系进行系统研究。

为了深入研究型钢ECC 粘结滑移性能,本文对12 个型钢-ECC 试件进行推出试验,分析PVA纤维掺量、横向配箍率、保护层厚度和型钢锚固长度对粘结应力的影响规律,提出型钢ECC 粘结本构关系,在此基础上,通过非线性弹簧单元考虑考虑型钢与ECC 之间的接触关系,对型钢ECC 粘结滑移性能进行了有限元模拟分析,上述研究内容对型钢ECC 组合结构的进一步研究及工程应用提供科学依据。

1 试验概况

1.1 试件设计

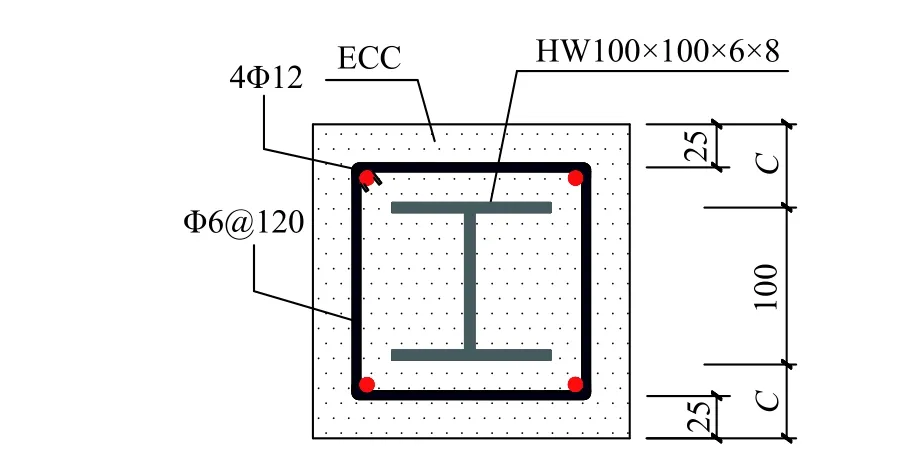

本试验共设计12 个型钢-ECC 推出试件,试验中型钢采用HW100×100×6×8,纵筋采用Φ12 钢筋,箍筋采用Φ6 钢筋,试件典型截面尺寸及配筋形式见图1,试件编号及设计参数见表1。

图1 试件截面尺寸 /mm Fig.1 Section size of test specimen

表1 试件参数Table 1 Parameters of specimens

1.2 材料力学性能

试验ECC 采用P.O.42.5R 普通硅酸盐水泥、粉煤灰、PVA 纤维、天然细河砂、水和高效减水剂制备而成,其中PVA 纤维性能指标和ECC 配合比见表2 和表3 所示。

表2 PVA 纤维性能指标Table 2 Performance indicators of PVA

表3 试验ECC 配合比Table 3 Mix proportion of ECC

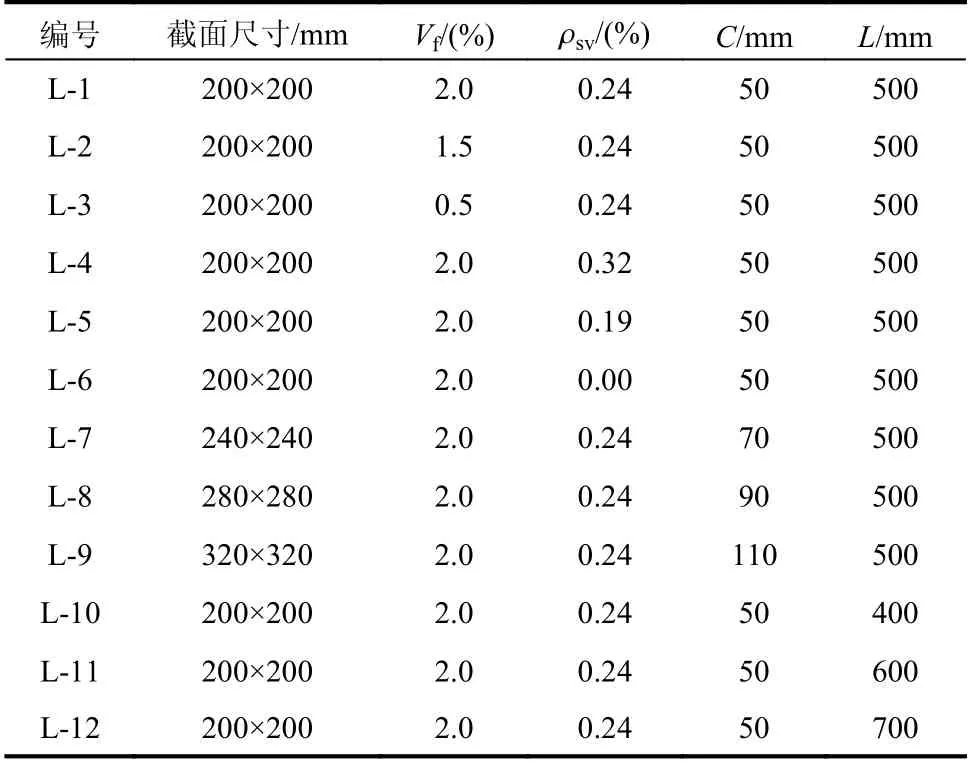

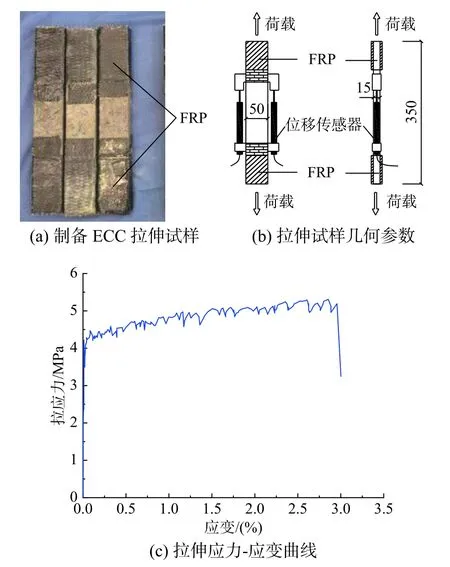

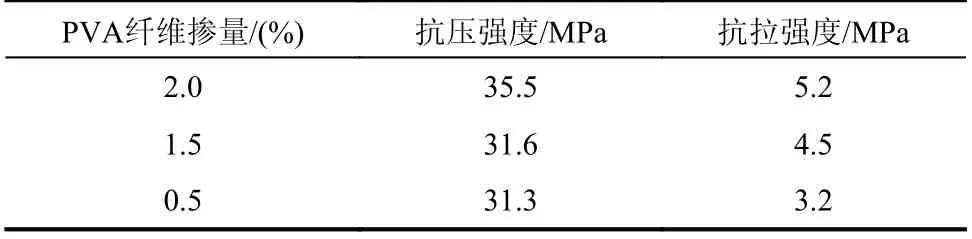

对于水泥基材料的受压试验方法,可参照ASTM C469 标准[25],预留100 mm×200 mm 圆柱体ECC 试块进行轴心受压试验。经查阅相关文献及标准[26 − 28],对于水泥基材料的受拉试验,相关的测试方法及试样尺寸不尽相同,因此本文参照文献[28],采取350 mm×50 mm×15 mm 矩形薄板试样进行ECC 受拉试验,为保证试样的裂缝位置处于量测范围内,试样两端使用FRP 缠绕加固,如图2(a)、图2(b)所示。

图2 ECC 拉伸试验Fig.2 Test of the tensile material properties of ECC

试验当天测得ECC 抗压、抗拉强度平均值见表4,其中PVA 纤维掺量为2%时ECC 试样拉伸应力-应变曲线见图2(c)所示。按照《金属材料拉伸试验第一部分: 室温试验方法》[29](GB/T 228.1−2010)有关规定测得钢材力学性能试验结果见表5。

表4 ECC 力学性能Table 4 Material properties of ECC

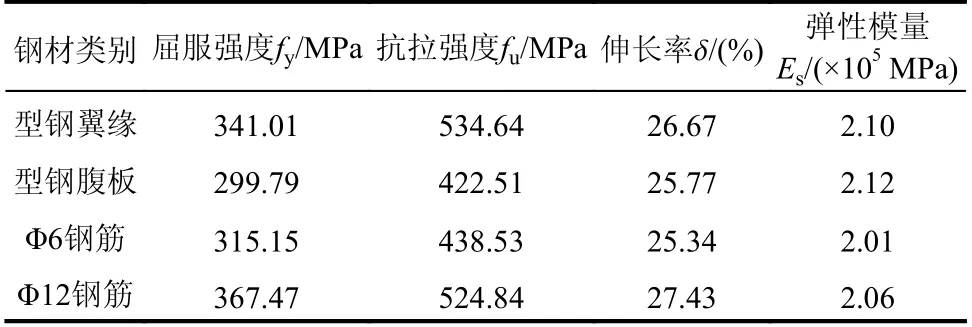

表5 钢材材料力学性能Table 5 Material properties of steel

1.3 加载装置与加载制度

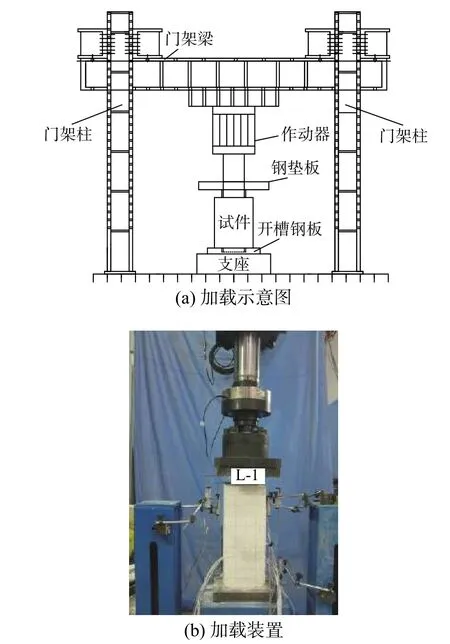

采用MTS 电液伺服程控结构试验机进行静力单调加载试验,加载速率0.1 mm/min。试验时,在试件自由端垫上30 mm 厚开槽钢板。试验加载装置见图3。当施加的荷载值下降到较为平滑段或滑移值达到20 mm 时,试验结束。

1.4 量测方案

试件浇筑前,在型钢翼缘和腹板粘贴电阻应变片量测应变(图4(a)、图4(b)),试件加载端和自由端滑移值通过布置在试件上的位移计量测(图4(c))。

2 试验结果与分析

2.1 试验过程及破坏形态

试验加载前期,试件加载端和自由端均无滑移产生;当加载到20%~40%极限荷载时,试件加载端开始滑移;继续加载,试件加载端滑移值逐渐增加,荷载增加速度较快。

随着荷载增加,试件加载端侧面出现微裂缝,加载端滑移增长速率变快,裂缝不断发展,试件逐渐达到极限荷载。此时试件L-2、L-3、L-4、L-5、L-8、L-10、L-11 自由端开始滑移。继续加载,试件加载端与自由端滑移量逐渐接近;继续加载,试件加载端和自由端滑移趋于一致,型钢与ECC 界面发生粘结破坏。试验结束后观察试件发现,试件表面裂缝均不连续,裂缝最大宽度为0.1 mm,体现了ECC 优越的裂缝控制能力,典型试件的破坏形态见图5。

图3 试验加载装置示意Fig.3 Test loading devices

图4 量测装置布置Fig.4 Strain gauge and displacement meter layout

2.2 荷载-滑移(P-S)曲线

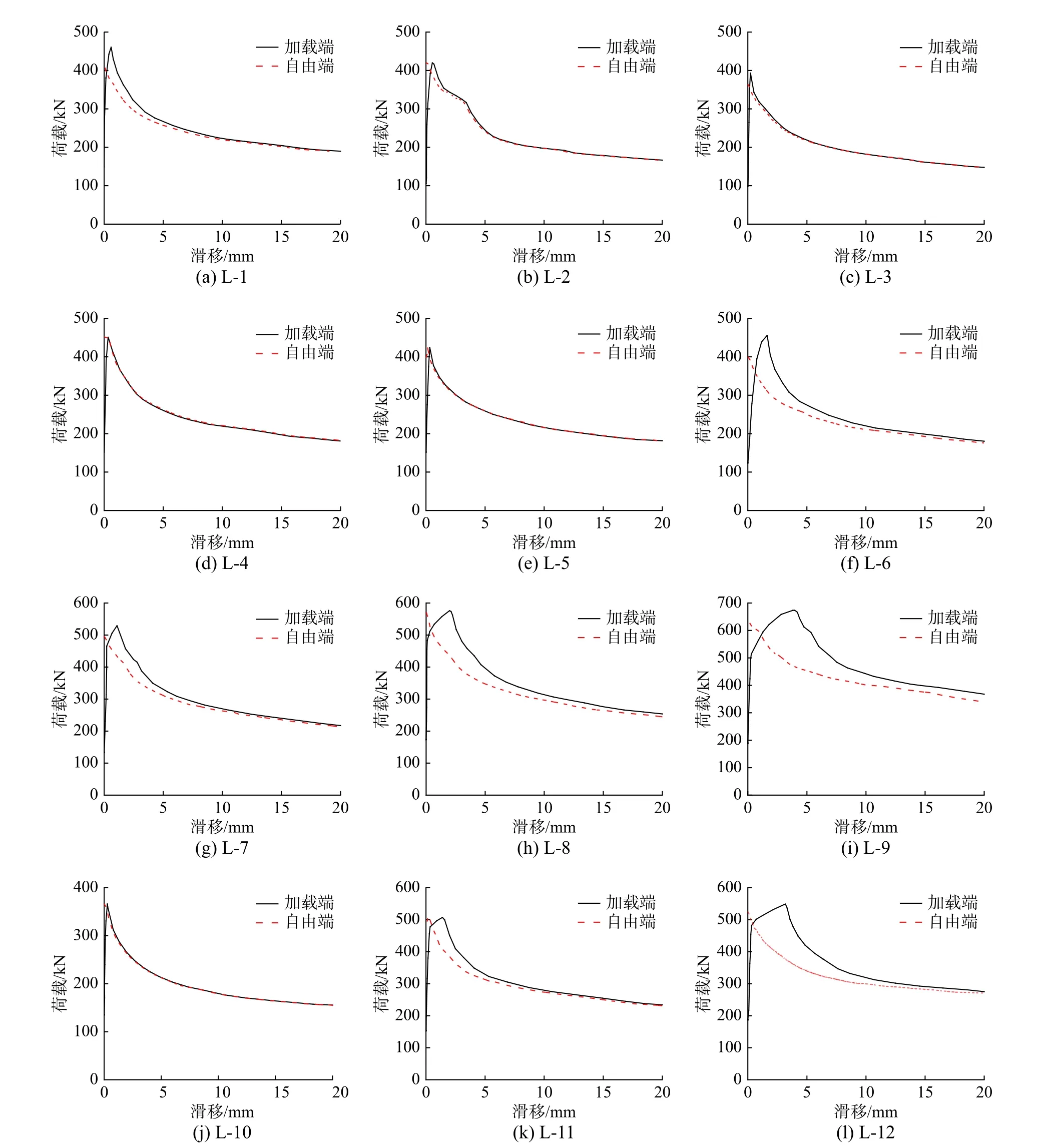

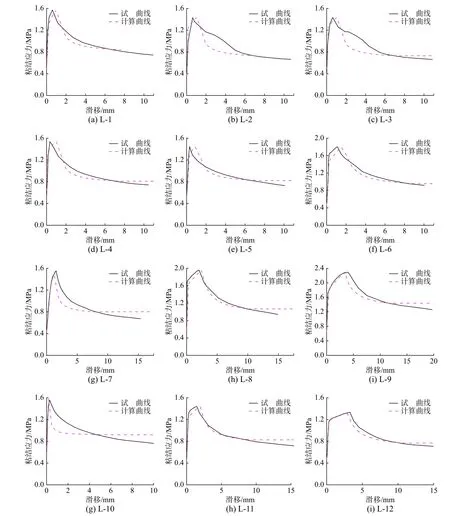

利用加载设备内置力传感器实时获取试件荷载P,通过位移计同步采集加载端、自由端滑移值S,分别得到试件加载端、自由端荷载-滑移(P-S)曲线见图6 所示。

图5 试件裂缝形态Fig.5 Cracks patterns of specimens

对于推出试验[30 − 31],一般采用试件加载端P-S曲线对试件粘结滑移性能进行分析。根据试验结果,本文将型钢ECC 试件加载端P-S 关系曲线分为以下几个阶段,见图7 所示。

由图7 可见,上述试验试件加载端P-S 关系曲线可分为:无滑移段(OA)、微滑移段(AB)、开裂段(BC)、下降段(CD)及残余段(DE)。无滑移段(OA)即试件加载端未发生滑移,当荷载增加到P0时,试件加载端开始滑移。对于微滑移段(AB),荷载与滑移呈线性关系,此阶段荷载增加明显而滑移增长缓慢,直到试件达到开裂荷载Pcr。从试件从开裂至达到极限荷载Pu,这一阶段称为开裂段(BC),该阶段荷载增长较慢而滑移增长较快。当达到极限荷载Pu后,随着滑移不断增大,荷载逐渐下降,此阶段称为下降段(CD)。当滑移达到一定水平,荷载保持在极限荷载的40%~60%,此阶段为残余段(DE),所对应的荷载称为残余荷载Pr。

图6 试验加载端和自由端P-S 曲线Fig.6 Actual loading end and free end P-S curves of specimens

加载前期,试件P-S 曲线微滑移段(AB)的斜率较大,试件开裂后,P-S 曲线斜率逐渐减小,对于ECC 保护层厚度大的试件(L-7、L-8、L-9)和型钢锚固长度长的试件(L-11、L-12),P-S 曲线具有明显的开裂段(BC),达到峰值荷载时,上述试件滑移值较大。极限荷载后试件P-S 曲线出现下降段,ECC 保护层厚度最大的试件(L-9)保持较高的残余荷载。

2.3 型钢锚固长度应变、粘结应力分布

通过在型钢上粘贴的电阻应变片,得到不同荷载作用下试件型钢翼缘和腹板沿锚固长度方向的应变分布见图8,为节省篇幅仅以试件L-2 为例。

图7 P-S 关系曲线Fig.7 Characteristic P-S curves

图8 沿型钢锚固长度应变分布Fig.8 Steel strain distribution along length

由图8 可知,型钢应变在加载端最大,应变沿型钢锚固长度方向逐渐减小;同一位置型钢应变随着荷载增大而增大;当荷载增加程度相同时,型钢加载端应变增长幅度最大。

在荷载P 作用下,试件型钢受力情况见图9所示,沿型钢锚固长度x 分布的粘结应力τ(x)的合力与荷载P 大小相等,即:

图9(b)为型钢锚固长度x 至自由端受力图,根据平衡条件,建立该段型钢内力平衡方程为:

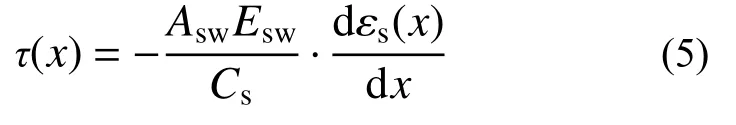

得到粘结应力τ(x)为:

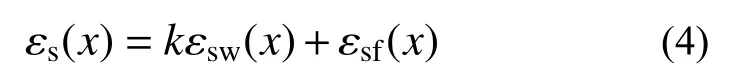

定义型钢等效应变为:

将式(4)代入式(3)可得:

式中:Asf型钢翼缘截面总面积;Asw型钢腹板截面面积;Esf型钢翼缘弹性模量;Esw型钢腹板弹性模量;τ(x)粘结应力;σsf(x)型钢翼缘正应力;σsw(x)型钢腹板正应力;εsf型钢翼缘应变;εsw型钢腹板应变;k=AsfEsf/(AswEsw);Cs为型钢横截面周长。

图9 型钢受力分析Fig.9 Stress analysis of shape steel

图10 给出典型试件沿型钢锚固长度方向等效应变分布曲线,等效应变呈指数函数规律分布,拟合公式为:

式中:α 为型钢等效应变最大值;β 为型钢等效应变分布特征值;对于不同的荷载水平,α、β 值也不同,可由试件实测值经回归统计得到。

将式(6)代入式(5)可得:

采用式(7),可得到型钢粘结应力沿型钢锚固长度方向上的分布规律,见图11。

图10 等效应变沿型钢锚固长度分布Fig.10 Distribution of along steel embedded length

图11 粘结应力沿型钢锚固长度分布规律Fig.11 Distribution of bond stress along steel embedded length

根据变形协调条件,加载端处型钢等效应变最大,但由于边界条件,加载端的等效粘结应力应为零,因此认为加载端存在粘结应力和应变奇异的现象[32]。本文取距离加载端5%的区段为奇异区,不考虑此区段内的型钢等效应变和等效粘结应力。由图11 可以看出型钢等效粘结应力最大值出现在靠近加载端的位置,随着荷载增大,等效粘结应力也相应地增大。

3 试件特征点荷载、粘结应力及影响因素分析

试件P-S 曲线初始滑移点、开裂点、极限点及残余点的荷载及粘结应力见表6 所示,影响粘结应力的主要因素见3.1 节所述。

3.1 影响因素分析

3.1.1 PVA 纤维掺量

由表6 可知,随着PVA 纤维掺量增加,试件特征荷载和粘结应力明显增加,其中初始粘结应力增长幅度最大。PVA 纤维掺量从0.5%增加到2%,初始粘结应力增长42%,极限粘结应力增长17%,残余粘结应力增长18%。这是因为PVA 纤维掺量增加,增强了ECC 韧性,显著提高了试件初始粘结应力。试件发生滑移后,PVA 纤维掺量越高的试件,ECC 基体乱向纤维通过桥接作用产生自约束功能也越强,ECC 对型钢侧向约束作用越明显,因此试件极限粘结应力和残余粘结应力也有所提高。

3.1.2 配箍率

试件L-1、L-4~L-6 箍筋配箍率从0 变化到0.32,试件特征荷载和粘结应力基本不变。箍筋对粘结应力的影响源于箍筋对ECC 和型钢侧向变形的约束作用。试件发生滑移前,化学胶结力起主要作用,初始粘结应力与箍筋配箍率无关。文献[8]研究表明,型钢混凝土残余粘结应力随箍筋配箍率增加而提高,而ECC 发生试件滑移后,试件极限粘结应力和残余粘结应力基本不变。这是因为ECC 自身具有较强的裂缝控制能力,与混凝土材料相比,ECC 自身桥接作用能够部分代替箍筋对型钢的约束作用,所以,配箍率对型钢ECC 粘结性能影响较小,建议对于型钢ECC 组合结构,可以适当降低箍筋用量。

3.1.3 ECC 保护层厚度

试件L-1、L-7~L-9 的ECC 保护层厚度从50 mm增加到110 mm,试件特征荷载和粘结应力整体呈上升趋势,试件L-9 与L-1 相比,初始粘结应力提高了36%,极限粘结应力提高了46%,残余粘结应力提高了70%。经比较,试件初始粘结应力提高相对较小。这是因为试件滑移前,化学胶结力起主要作用,滑移产生后,保护层对型钢侧向约束作用逐渐发挥,保护层厚度越厚,对型钢约束越明显,所以极限粘结应力和残余粘结应力显著提高。

3.1.4 型钢锚固长度

由试件L-1、L-10~L-12 试验结果可见,锚固长度增加,试件特征荷载明显提高,初始粘结应力和残余粘结应力基本不变,极限粘结应力降低。原因是型钢与ECC 发生滑移后,二者之间的摩擦提供了大部分粘结应力,随着滑移不断增加,这种摩擦力也会不断降低。

表6 试件特征荷载和粘结应力Table 6 Characteristic values of loading and bond stress of specimens

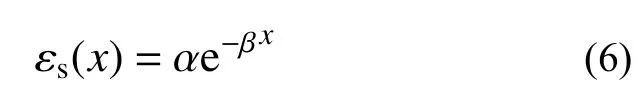

3.2 粘结应力计算公式

运用灰色关联理论[33]分析PVA 纤维掺量、箍筋配箍率、ECC 保护层厚度和型钢锚固长度与型钢ECC 粘结应力的相关性,当关联系数大于0.7 时,考虑该参数对粘结应力的影响,反之亦然。根据相关性分析,通过统计回归,建立如下粘结应力计算公式。

由表6 可见,由式(8)~式(11)得到的粘结应力计算值与试验粘实测结应力值吻合较好。

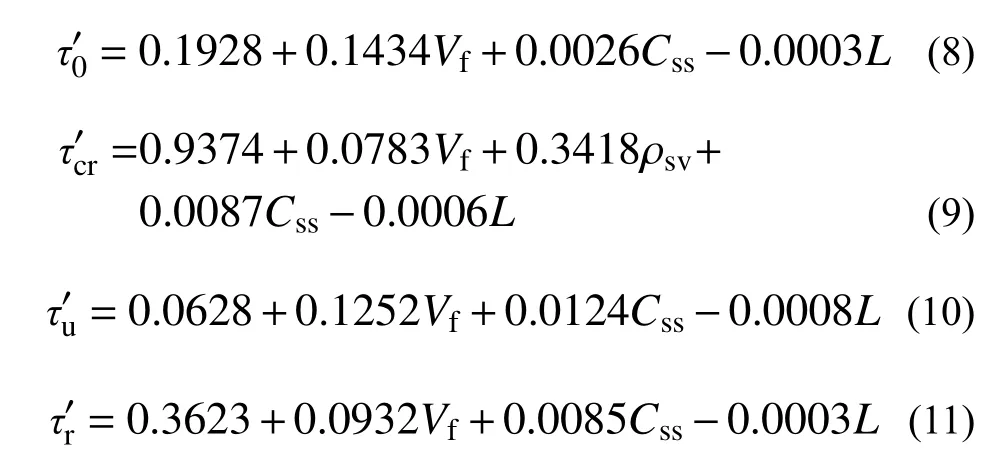

3.3 粘结应力-滑移本构关系

试件加载端粘结应力-滑移(τ-s)曲线与试件荷载-滑移(P-S)曲线具有相同的形状,同理可将τ-s曲线分为无滑移段(OA′)、微滑移段(A′B′)、开裂段(B′C′)、下降段(C′D′)和残余段(D′E′),见图12。

图12 τ-s 关系曲线Fig.12 The τ-s curves of shape steel and ECC

图12 中,A′(0,τ0)、B′(ss, τs)、C′(su, τu)和D′(sr, τr)为粘结应力-滑移曲线特征点,其中scr、su和sr分别为粘结应力τcr、τu和τr对应的滑移值,得到型钢ECC 粘结应力-滑移本构关系表达式见式(12)~式(15)。

同样采用灰色关联理论[33],确定影响scr、su和sr的关键参数,通过回归分析,得到scr、su和sr的计算公式,见式(16)~式(18)。

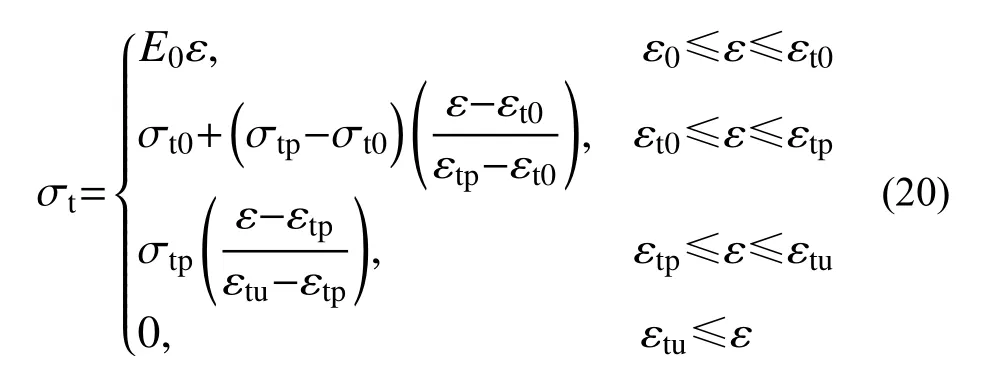

将上述参数代入式(12)~式(15),得到试件τ-s曲线见图13 所示。计算得到的τ-s 曲线与试验结果吻合较好,说明所建立的粘结-滑移本构关系能够较为准确的反映型钢ECC 粘结滑移性能。由于粘结应力计算公式(8)~式(11)及粘结应力-滑移本构关系式(16)~式(18)是依据本文试验结果得到,因此上述公式中参数Vf、ρsv、C 及L 取值范围可依据表1 确定。

4 有限元分析

在试验研究的基础上,采用有限元软件ABAQUS建立型钢ECC 推出试件有限元模型,通过第3 节提出的粘结应力-滑移本构模型考虑型钢与ECC 之前的接触作用,对试验试件进行有限元分析。

4.1 材料本构模型

4.1.1 ECC 本构模型

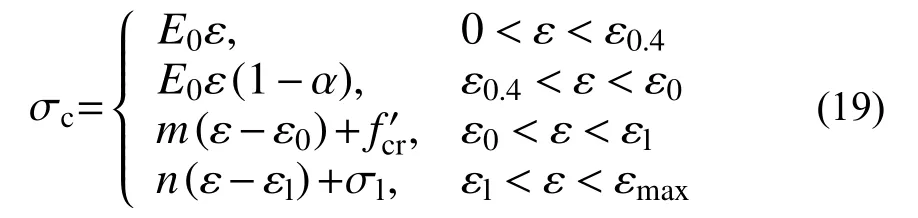

ECC 本构关系采用Meng 等[34]提出的单轴应力-应变曲线,如图14 所示;其受压应力-应变表达式见式(19)。

ECC 单轴受拉应力-应变表达式见式(20)。

式中,参数详见文献[34]。

图13 试验和计算τ−s 曲线对比Fig.13 Comparison bond stress-slip curves between tested and calculated results

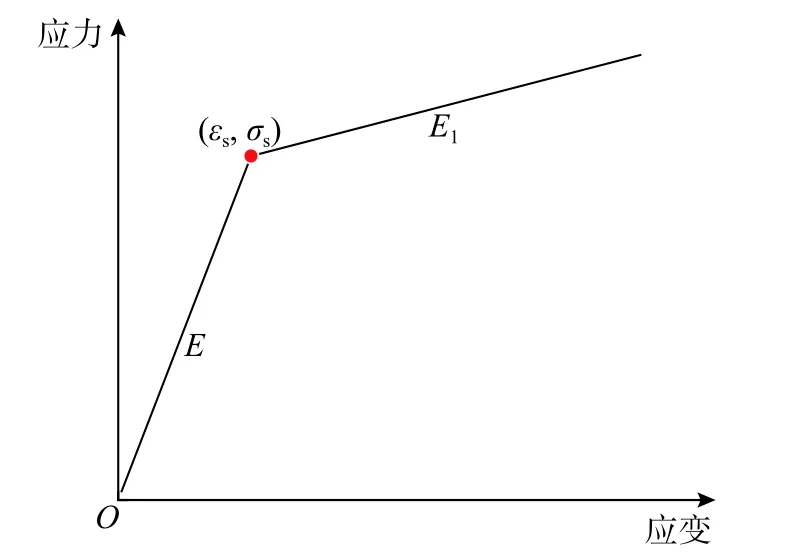

4.1.2 钢材本构模型

有限元模型中型钢、钢筋参数以钢材材性试验为依据,考虑钢材屈服后的强化效应,采用线性强化弹塑性模型,其应力-应变关系见图15,表达式如式(21)所示。

式中:E 为钢材弹性模量;εs,σs分别为钢材屈服应变、屈服应力;E1为强化阶段直线斜率,E1=0.1E。

4.2 单元类型

有限元模型中型钢、ECC 均采用实体C3D8R单元,钢筋采用T3D2 两节点桁架单元。由于模型具有对称性,为提高计算效率,建立1/4 试件模型,采用XSYMM(U1=UR2=UR3=0)与YSYMM(U2=UR1=UR3=0)对称边界条件,如图16 所示。

图14 ECC 应力-应变关系[34]Fig.14 Stress-strain relationship of the ECC material[34]

图15 钢材应力-应变本构关系Fig.15 Stress-strain relationship of the steel

图16 型钢ECC 有限元模型Fig.16 Schematic diagram of finite element model

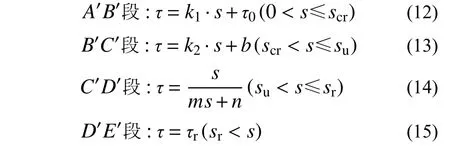

4.3 接触关系

为了考虑型钢与ECC 接触面上的相互作用,可以在两种材料接触面的对应节点处建立非线性弹簧单元。由图17 所示,在型钢与ECC 接触面的纵向方向上设置非线性弹簧单元,法向方向设置为“硬接触”,不考虑接触面横向方向变形。通过修改ABAQUS 软件的inp 文件的方式建立非线性弹簧单元[30],分别提取inp 文件中型钢和ECC节点坐标到Excel 文件中,即建立非线性弹簧单元的节点坐标。由于型钢与ECC 存在重叠部分的节点,因此二者接触面上的网格须划分一致,将非线性弹簧单元参数输入到inp 文件。

图17 接触面示意图Fig.17 A schematic view of contact surface

非线性弹簧单元的刚度可根据试件F-D 曲线确定,其中非线性弹簧单元变形D 可取为滑移值s,F 可由下式确定:

式中:P 为施加荷载;A1为型钢和ECC 接触面面积;Ai为模型中单个非线性弹簧单元所连接的面积。

由图18 可见,不同位置节点处非线性弹簧单元所包含的面积Ai不同,根据节点位置,可将非线性弹簧分为角部弹簧、边部弹簧和中部弹簧,对应的面积计算公式为:

非线性弹簧单元F-D 曲线可由试验试件的τ-s曲线确定,为了简化并统一,也可根据型钢ECC粘结本构关系式(13)~式(16)确定。

图18 Ai 示意图Fig.18 Schematic diagram of Ai

4.4 分析结果

采用上述方法建立了型钢ECC 推出试件的有限元模型,得到加载端P-S 曲线,为节省篇幅仅列出部分典型试件,见图19 所示。经与试验结果进行对比,表明采用上述方法建立的有限元模型能够较准确地模拟型钢ECC 试件的荷载与滑移关系。

以试件L-2 为例,图20 为峰值荷载时各部分的有限元云图。从图中可以看出,从加载端到自由端,型钢的纵向应力逐渐减小,ECC 的纵向应力逐渐增大。

图19 试验与有限元分析P-S 曲线对比Fig.19 Comparison of P-S curves obtained by experiment and FEA

图20 试件有限元计算云图Fig.20 Finite element cloud image of specimen

5 结论

基于上述粘结滑移试验与有限元分析结果,得到以下结论。

(1)通过型钢ECC 试件推出试验,对型钢ECC试件粘结破坏形态、荷载-滑移(P-S)曲线、粘结应力分布规律及影响粘结滑移性能的主要因素进行了系统研究。

(2)型钢ECC 试件加载端P-S 曲线可分为无滑移段、微滑移段、开裂段、下降段及残余段。PVA 纤维掺量、ECC 保护层厚度和锚固长度是影响型钢ECC 粘结性能的主要因素,其中增加PVA纤维掺量能够提高试件初始粘结应力,ECC 保护层厚度对试件极限粘结应力和残余粘结应力影响较大,极限粘结应力随着锚固长度的增加而减小;箍筋配箍率对型钢ECC 粘结应力影响较小。

(3)在试验研究基础上,提出型钢ECC 粘结应力计算公式,建立型钢ECC 粘结应力-滑移本构关系。

(4)根据型钢ECC 粘结应力-滑移本构关系,建立了型钢ECC 推出试件的有限元模型,经与试验结果对比表明,采用本文提出的方法能够较好的模拟型钢ECC 的粘结-滑移性能。

上述研究结论为建立型钢ECC 构件承载力及刚度计算模型提供依据,对完善型钢ECC 组合结构设计方法及构造措施,具有一定的参考价值。