汽车大梁钢(B510L)精炼过程钢中全氧含量研究

李立民,刘军威

(新疆八一钢铁股份有限公司炼钢厂)

引言

汽车大梁钢通常被用于各种汽车车架的横梁、纵梁以及其它结构件,材质厚度一般为3.0 mm~8.0 mm,主要起到承载作用,因此对大梁钢材质的内在质量和性能指标要求很高。 汽车大梁钢生产工艺过程通常经过LF精炼炉处理,LF精炼炉的功能是在还原气氛下通过钢包底吹氩达到调整钢水温度、调整钢水成分和去除夹杂物。文章主要探讨八钢生产汽车大梁钢(B510L)在LF精炼过程钢液中全氧含量变化规律,通过工艺优化,改善钢液的洁净度,提高八钢生产汽车大梁钢产品质量。

1 LF精炼炉钢中全氧控制工艺

1.1 钢液中氧的来源

钢中全氧指钢液中游离氧和各类氧化物夹杂,主要来源:(1)铁水转变为钢水过程中吹氧脱碳,产生的大量游离氧;(2)各类钢生产过程,去除钢中游离氧产生的大量氧化物(包括稳定氧化物和不稳定氧化物);(3)钢液的二次氧化;(4)各类耐材侵蚀进入到钢液中。

1.2 钢中酸溶铝对钢液中全氧的影响

对于采用铝脱氧镇静钢来说,由于铝的脱氧能力远大于C、Si、Mn,目前精炼环节采用铝质脱氧剂较多。冶炼低碳铝镇静钢采用铝脱氧,在1600℃时,钢液中酸溶铝[Al]s含量为0.02%~0.05%,热力学平衡状态下溶解氧≤5×10-6,因此钢液中全氧含量的多少直接与氧化物夹杂物含量相关。

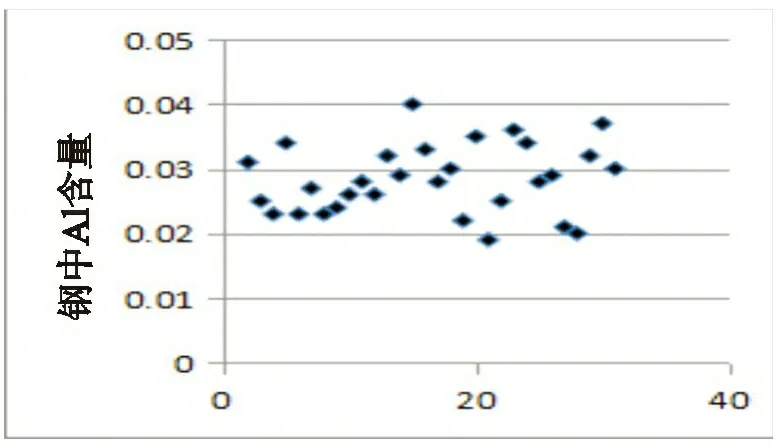

图1为单一用铝脱氧,实测钢中铝含量与钢水中游离氧趋势图。

由图1可知,钢水中酸溶铝含量在0.020%~0.030%时,钢水中游离氧含量基本在4×10-6。

图1 钢中铝含量与游离氧含量趋势图

1.3 钢包顶渣对去除钢液中氧化物的影响

钢包顶渣吸附钢中夹杂物的主要途径[1]:

(1)钢中原有的夹杂通过与渣滴或渣面的接触、碰撞被渣吸收,随渣滴上浮而去除。在精炼过程中乳化的渣与钢液的强烈的搅拌,使渣滴与钢中夹杂(特别是大颗粒夹杂)接触机会急剧增加,渣和夹杂物界面张力远小于钢液于夹杂间的界面张力,所以钢中夹杂很容易被与它接触的渣滴所吸收。

(2)采用CaO-A1203-SiO2-MgO-CaF2渣系均为氧化物熔体,而夹杂物大多数也是氧化物,所以被渣吸附的夹杂比较容易溶解于渣中,并使乳化渣表面可以作为二次脱氧反应新相形成晶核,从而加速脱氧反应进行,使脱氧产物比较容易被渣滴同化并随渣滴一起上浮排除。

良好的精炼渣粘度下,随着精炼渣碱度的升高,钢液中全氧含量随之减少。对于冶炼铝脱氧镇静钢,钢液全氧含量与精炼渣中A1203含量有一定关系。精炼渣系中随着渣中CaO/A1203比值升高,精炼渣的粘度随CaO/A1203比值升高由降低逐步变为增加,精炼渣吸附A1203夹杂的能力由增强转变为减弱;故精炼渣中合适的A1203含量或者一定量的萤石含量,可减少精炼渣与A1203夹杂之间的界面张力,改善精炼渣吸收A1203夹杂的能力。

1.4 钙处理对去除钢液中氧化物的影响

钢水钙处理主要是将钢水中的较小的夹杂物(固态)变性成液态夹杂物,有利于夹杂物聚合长大被气泡捕捉上浮。通常12CaO·7A1203和3CaO·A1203在钢液温度下是液态。影响钙处理效果主要因素有钢水中氧含量的多少、钢中硫含量及钢水中夹杂物的多少。查阅相关文献资料,普遍认为钢中[Ca]/[Al]≥0.08较合适。

1.5 搅拌对去除钢液中氧化物的影响

钢水夹杂物去除的方式有两种[2]:

(1)大颗粒夹杂物通过自身上浮;

(2)较小尺寸夹杂物借助气泡捕捉上浮。

两种方式最终通过钢包顶渣吸附去除。精炼前期由于加入大量的合金及脱氧剂,钢液中会产生大量的夹杂物,较强的搅拌强度有利于夹杂物快速上浮;精炼中、后期,钢液中较多的是较小的夹杂物,较弱的搅拌强度有利于夹杂物聚合和快速上浮。

2 LF精炼过程全氧控制措施

2.1 钢中全铝控制

精炼前期将钢水中的铝含量控制在0.035%~0.045%,钢包顶渣脱氧使用低铝渣球(铝含量≥20%),前期渣料完全熔化后,采用大氩气量搅拌方式快速脱氧。

图2为生产大梁钢时,钢中铝含量控制情况。由图2可知钢中铝含量在0.019%~0.040%,一定的铝含量确保钢水中游离氧较低。

图2 钢中铝含量

2.2 钢包顶渣的控制

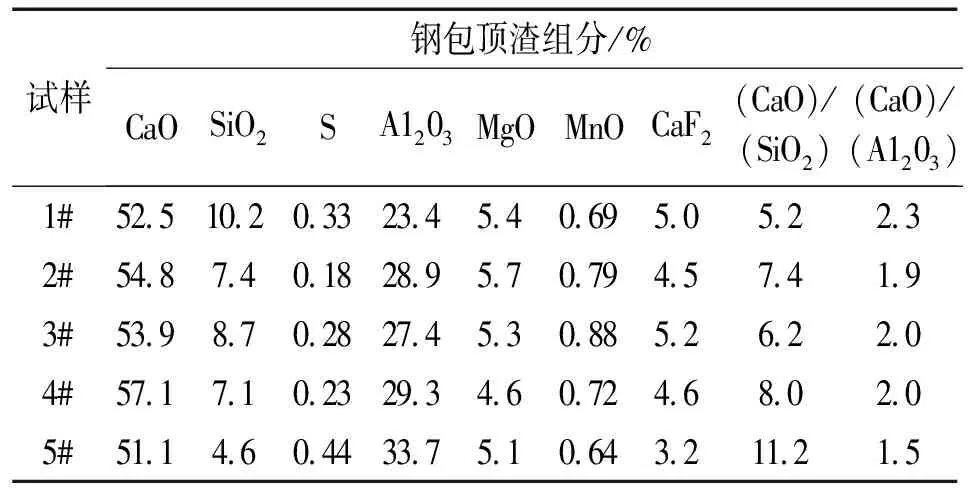

钢包顶渣采用CaO-A1203-SiO2-MgO-CaF2五元渣系(见表1)。渣系中不同的组分对钢水中夹杂物的去除效果也有差异。

表1 钢包顶渣组分 %

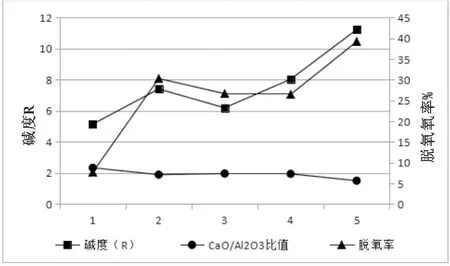

由图3可知:随着精炼顶渣碱度的升高和精炼顶渣中CaO/A1203比值降低,钢液中全氧含量从精炼初期到精炼结束的脱氧率从7%升至40%;精炼顶渣碱度为11,精炼顶渣中CaO/A1203约为1.5时,钢液中全氧含量脱氧率达到40%。

图3 碱度、CaO/A1203比值与脱氧率趋势图

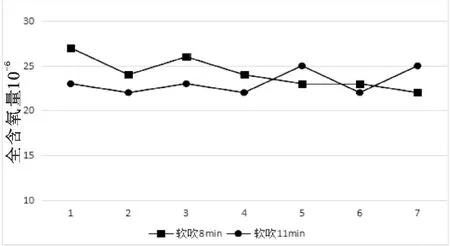

2.3 软吹的效果

结合生产节奏,通过钢水 LF精炼喂丝后,软吹8min和11min后钢水中全氧含量进行比较(见图4),软吹11min钢水中全氧含量≤25×10-6。如果钢水软吹时,钢包顶渣吹氩位置钢液有轻微裸露现象,钢水中全氧含量会有所升高。

图4 软吹时间与全氧含量趋势图

2.4 钙处理效果

从钢中[Ca]/[Al]比值与钢中全氧含量趋势图对比看(见图5):钢中[Ca]/[Al]≥0.1时,钢中全氧含量有下降趋势。

图5 [Ca]/[Al]与全氧含量趋势图

3 结论

通过工艺优化,汽车大梁钢(B510L)精炼过程的生产实践表明:

(1)LF精炼结束钢中全氧含量≤25×10-6;

(2)精炼顶渣渣系中[CaO]/[Al2O3]比值为1.5~2.0吸附夹杂物能力较强;

(3) 软吹时间延长对夹杂物去除有利,但保证钢水不裸露,结合生产实践软吹时间控制在14~20min为宜;

(4)钢中[Ca]/[Al]比值≥0.1对去除夹杂物效果较好。