航空发动机试车台多级引射排气系统的数值模拟

傅佩颖 朱明明 龙合良

(中国航发湖南动力机械研究所,株洲 412002)

航空发动机试车台排气系统的设计形式对试车台气动流场影响极大[1],因此排气系统设计是试车台设计中非常重要的环节。排气系统一般由引射筒、支架以及导流板组成。在试车过程中,利用发动机高温高速燃气的排气动能引入大量冷空气,在引射筒中与排气混合进行降温和减速,并降低高温高速燃气排气对引射筒的破坏。此外,试车台室内流场是在发动机进气和排气系统的引射作用下形成的。若引射筒结构设计不当,可能会在试车间内形成热燃气和空气的回流[2]。空气回流将会引起发动机进口流场不均,从而影响发动机性能,并可能引起激波和畸变效应。此外,部分燃气回流会使发动机温度升高而推力下降。在燃气反复回流的情况下,发动机温度会不断升高,最终导致发动机超温[3],一旦发生回流,便会对试验产生极为恶劣的影响,因此应重视引射筒结构的设计。

国内外学者对排气系统的诸多设计指标进行了大量研究。例如:Choi Y H 和Soh W Y 采用数值模拟的方法研究了不同喷口直径和引射筒直径的比值对发动机性能的影响[4];Parfitt R N 通过发动机喷口处压力测量试验研究了引射筒和发动机喷口之间距离对流场的影响[5];方浩白等使用数值模拟方法研究了引射筒直径及引射筒与喷管距离之间的匹配关系对地面试车间流场的影响[6]。然而,目前尚未发现多级嵌套引射筒结构对试车间流场影响的公开研究。因此,针对某发动机试车台多级嵌套引射筒结构,基于ANSYS CFX商业软件,本文对试车台流场进行数值计算,分析多级嵌套引射筒间隙对试车台流场的影响。

1 试车台计算模型

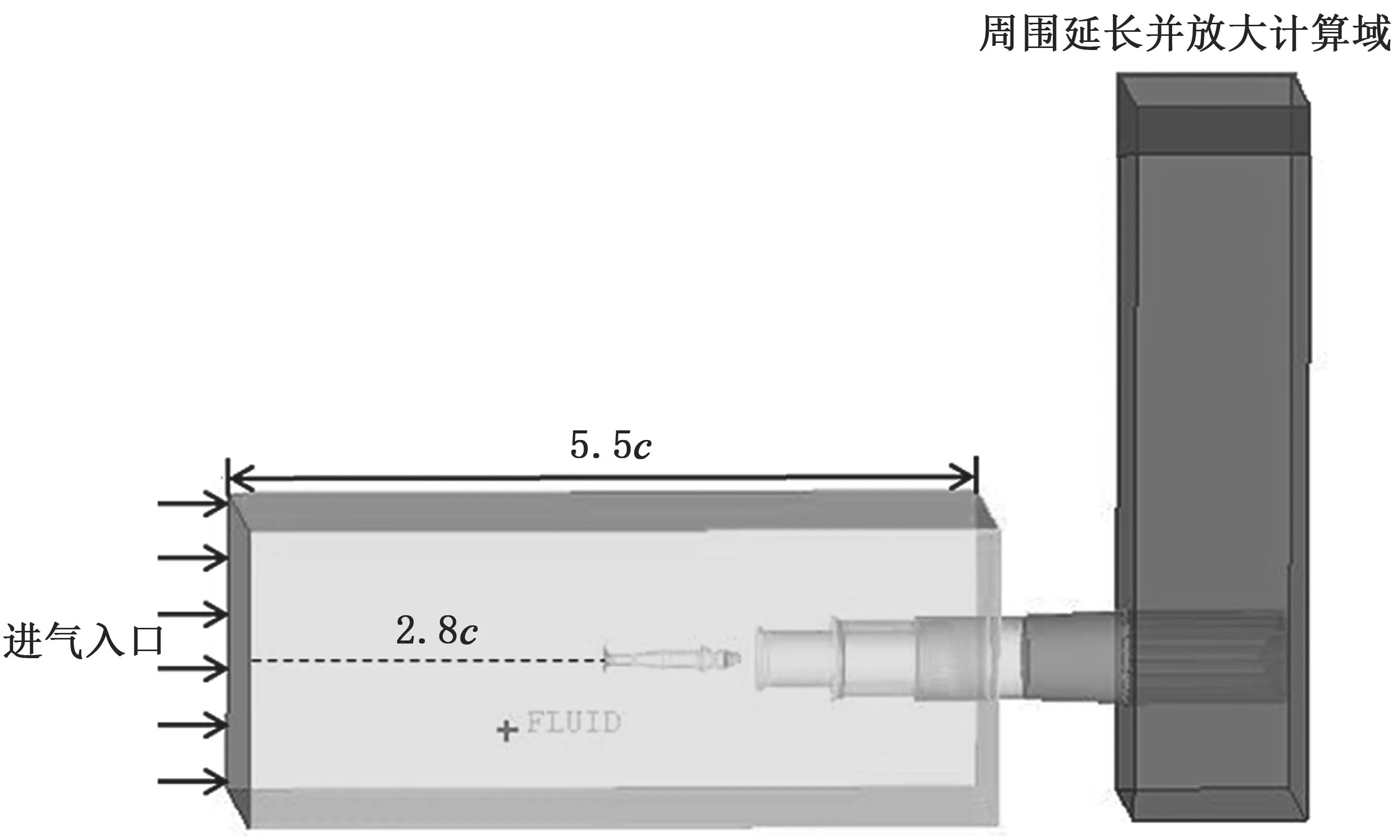

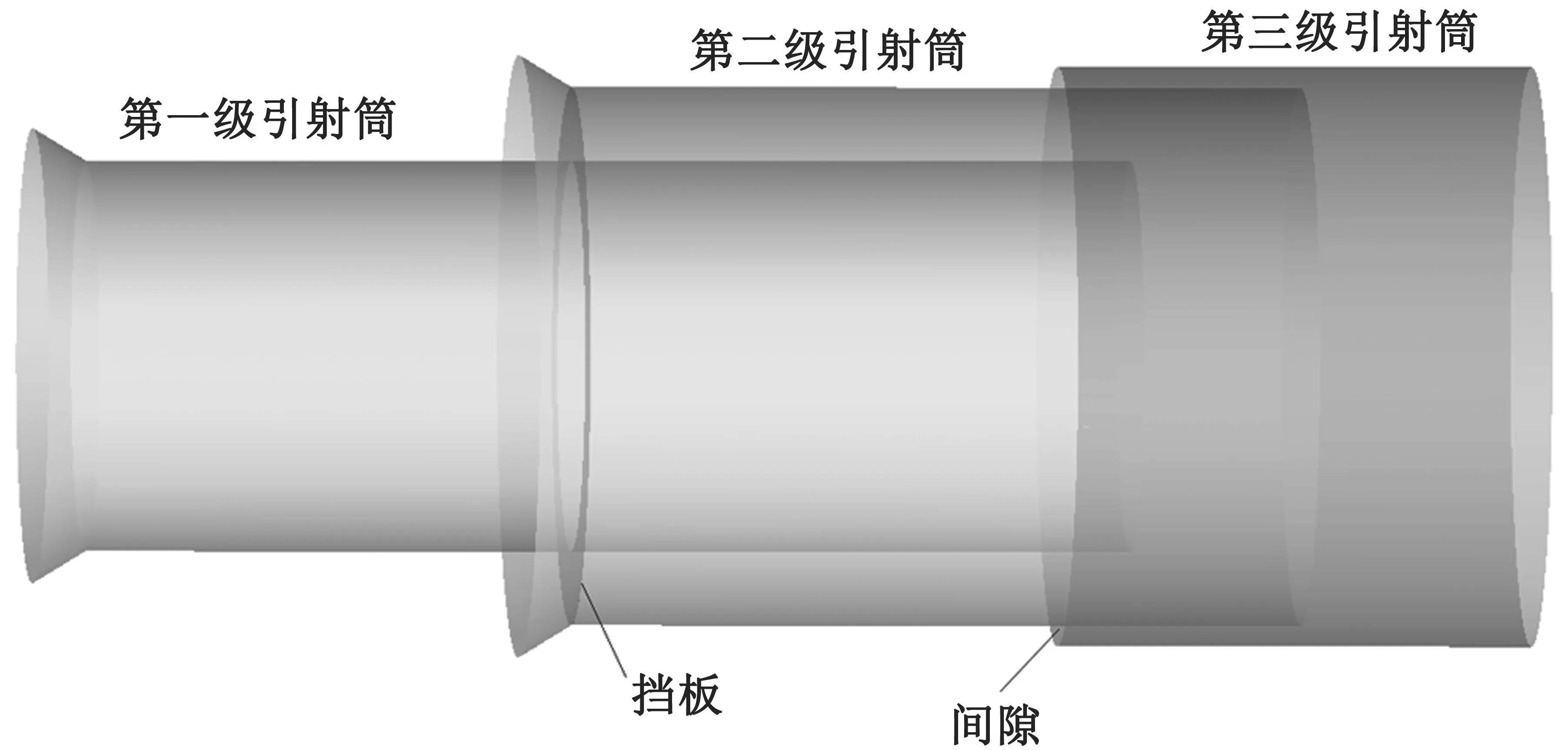

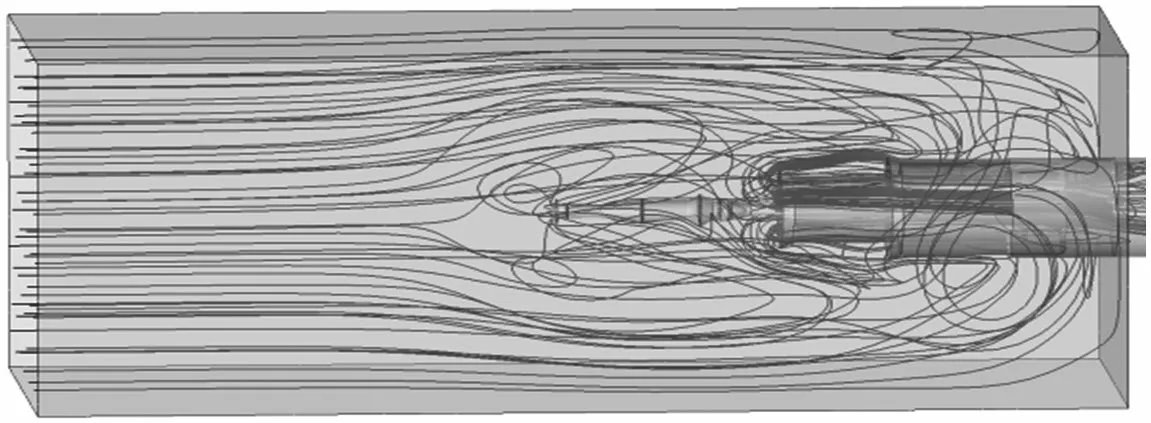

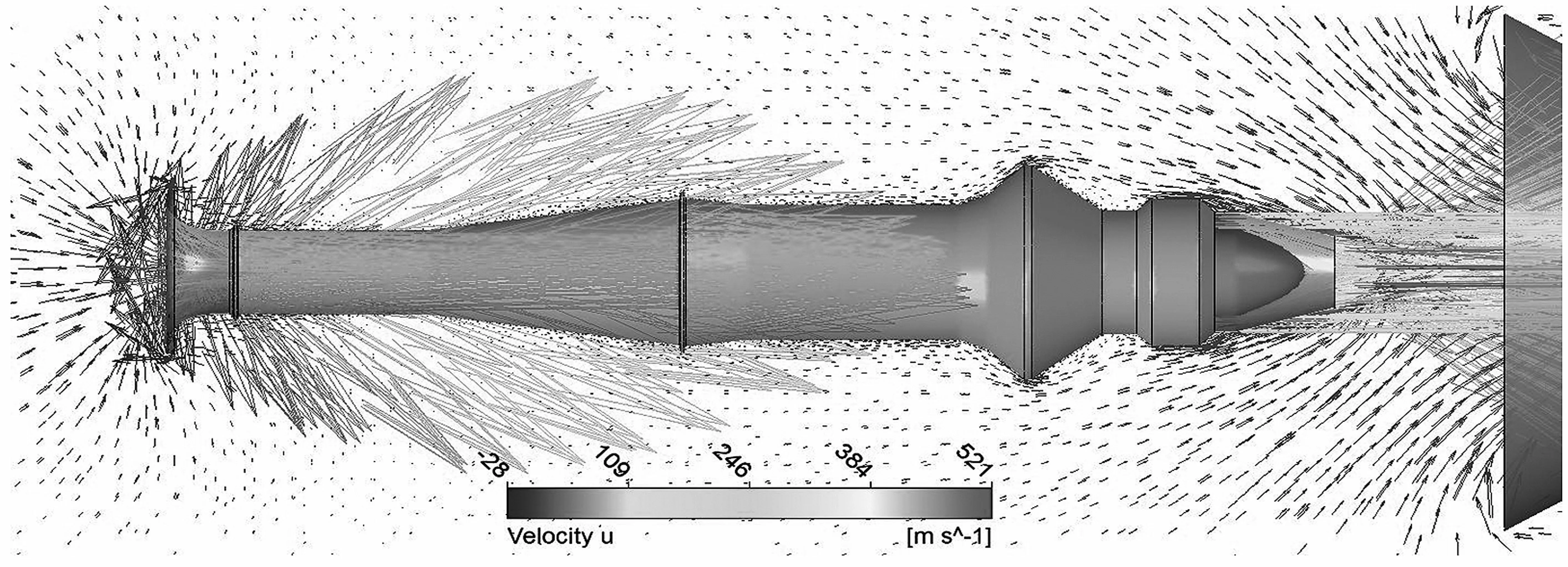

试车台计算模型主要由试车间和排气塔两个部分组成。为提高计算效率和收敛性,选取距离发动机正前方足够长的截面位置作为试车间进气入口,且忽略液压升降平台、动静架以及引射筒支撑架等辅助结构的影响,建立约1:1 的试车台简化模型。此外,在排气塔周围延长并放大计算域,以模拟外界大气环境。试车台总体简化模型如图1 所示,发动机模型如图2 所示,其中c 为发动机长度。引射筒采用三级嵌套式结构,其中第二级引射筒入口截面用挡板进行封堵,而第三级引射筒与第二级之间存在微小间隙,如图3 所示。

图1 试车台简化模型

图2 发动机简化模型

图3 嵌套式引射筒结构布局(试验间内)

2 数值模拟

2.1 网格划分

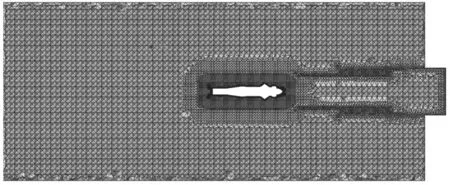

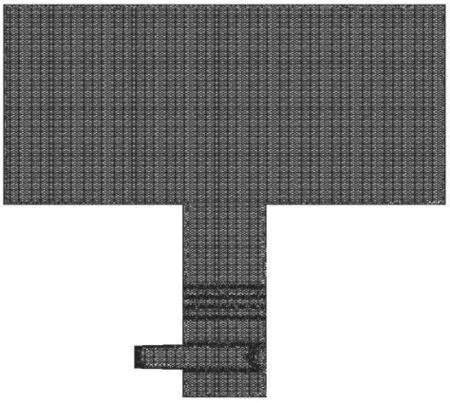

采用分块网格划分的策略,将整个计算域分为试验间和排气塔两个部分,分别进行非结构化网格划分,且两者之间采用交界面进行数据传递。试验间网格如图4 所示,总网格数约为375 万个。为提高计算精度,在发动机和引射筒周围进行网格加密处理。排气塔部分网格如图5 所示,总网格数约为1180 万个。

图4 试验间网格

2.2 计算方法和边界条件

本文采用稳态计算方法,并假设空气为理想气体。湍流模型采用SST 湍流模型,而考虑到引射气流的高速性,传热模型选择总能模型。此外,本文研究忽略了气流与固体表面之间的热传递和发动机表面的热辐射作用。

试车间入口和排气塔出口均采用开放边界条件,以模拟大气环境,并设置压力为1 个标准大气压,环境温度为30℃。发动机进口采用质量流量出口边界条件,流量大小根据试验值确定。尾喷管进口采用质量流量入口边界条件,而流量大小和总温根据试验值确定。此外,其他固体边界均为默认无滑移壁面。

图5 排气塔网格

2.3 计算工况

计算中,采用理想气体的空气代替燃烧引入的高温燃气,同时忽略燃烧产物引起的介质热物性差异。为准确确定发动机和尾喷管进口质量流量,选取试验中放气活门关闭的发动机状态进行计算。但是,考虑燃油流量的影响,尾喷管进口质量流量应比发动机进口空气流量略大。因此,选取81.1%NH和83.2%NH两个工况作为计算工况,其中NH表示起飞状态下的高压转子转速。

3 计算结果与分析

通过计算可获得尾喷管出口处(截面9)的平均总压和平均静压,并与试验结果进行对比,如表1 所示。

由表1 可知,计算获得的平均总压和平均静压与试验值吻合良好,最大误差约5%。由于两组工况下的试车间流场分布相似,因此本文仅分析81.1%NH工况下的试车间流场分布。

试车间中心截面发动机附近沿主流方向上的速度矢量分布,如图6 所示,表明发动机周围的大部分区域流向与主流方向相反,即沿着发动机反向流动。机匣表面的热辐射与对流效应阻碍了发动机周围气流的顺利流出,从而对发动机机匣的冷却产生不利影响,且该区域空气有可能重新被发动机吸入而导致进气产生畸变效应。试车间内的流线图如图7 所示,表明尾喷管周围的气流完全有可能重新被发动机吸入。引射筒周围的速度矢量和温度分布分别如图8 和图9 所示,表明由于第三级引射筒与第二级引射筒之间的间隙,使第三级引射筒丧失引射作用,导致燃气通过此间隙沿第二级引射筒外表面回流至试车间。

表1 稳态计算结果

图6 发动机附近的速度矢量(中心截面)

图7 试车间内的流线图

图8 引射筒附近速度矢量(中心截面)

图9 引射筒附近温度分布

综上所述,为了降低试验风险,考虑采用封堵三级引射筒间隙的方法提升试验间流场品质。

封堵三级引射筒间隙后,两组工况下的试车间流场分布相似。通过计算可获得81.1%NH工况下发动机中心截面的速度矢量和温度分布,分别如图10 和图11 所示,而试车间内的流线图如图12 所示。

图10 发动机中心截面的速度矢量(封堵三级引射筒间隙后)

图11 发动机中心截面的温度分布(封堵三级引射筒间隙后)

图12 试车间内的流线图(封堵三级引射筒间隙后)

由图10、图11 和图12 可知,发动机周围流线整洁且无反向流动,不仅可以消除对发动机表面冷却的不利影响,还可以避免发动机进气畸变效应的产生。

4 结论

通过对某航空发动机试车台多级嵌套式引射筒进行数值模拟计算,得到如下结论:

(1)多级引射筒存在间隙时,会使后一级引射筒丧失引射作用,导致燃气通过此间隙回流至试车间,从而对发动机机匣的冷却产生不利影响,并可能导致进气产生畸变效应;

(2)封堵间隙后,发动机周围流线整洁且无反向流动,不仅可以消除对发动机表面冷却的不利影响,还可以避免发动机进气畸变效应的产生。