倾动炉随动式流槽的研发及应用实践

袁振中 屈勇

摘要:本文主要分析倾动炉在铜加工生产浇铸过程中,流槽对产品造成的影响,介绍了固定式流槽和随动式流槽的特点,及工作原理。对随动式流槽顶升装置进行优化设计,如何安装与维护,优化后的装置投入使用后,运行效果良好,产生较好的经济效益。

关键词:铜圆盘浇铸机;随动式流槽;电缸

1引言

国内外倾动炉流槽都是固定在炉子出铜口的正下方,出铜时倾动炉炉体倾转,铜液经出铜口排出进入流槽,通过流槽注入中间包,浇铸包,完成铜阳极板浇铸[1]。每炉浇铸完成后,由人工对流槽及浇铸包内冷铜进行清理,修砌,循环使用[2]。

2生产现况

倾动炉刚出铜时,出铜口距离流槽落差为3米,铜液落入流槽时产生大量飞溅,生产现场隐患大、工作环境恶劣。

(1)出铜时,熔体落差过大造成飞溅,对工作人员有一定的安全隐患。

(2)熔体引流最高落差超过3米,熔体从高处流下会造成热量流失,熔体温度下降,造成能源浪费[3]。

(3)固定流槽和活动流槽由于水平放置会造成流槽冷态熔体体积较大,较多,清理出的冷态熔体需回炉重新熔炼,造成了能源浪费。

(4)热量损失及熔体温度波动大,造成浇铸产品质量波动较大。

(5)流槽及浇铸包的修砌,耐火材料需一天一换,操作工劳动强度大,耐材消耗量大,生产成本高。

3设计思路

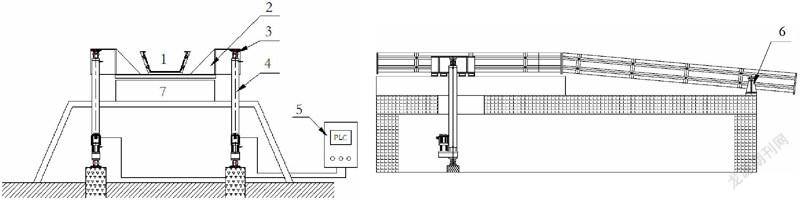

将原有固定流槽和活动流槽改为一个整体式流槽,流槽的积液槽相应的宽度变窄,变小,从而达到减少冷铜的效果。流槽中间包端安装固定支架,流槽由2个电缸底部顶升。流槽下部有顶升托盘。流槽起升高度由炉体摇炉角度确定。出铜时流槽始终与出铜口保持合适的距离,从而达到减少飞溅的目的。

通过对耐火材料的使用条件进行分析,找到适合使用的耐火材料并对膨胀缝等砌筑工艺进行技术、优化。根据耐火材料特点及流槽和浇铸包的需要,进行定型砖的设计,使之符合现有使用条件,满足工艺要求。既能减轻员工的劳动强度、又减少了耐火材料的使用量。

4优化方案

4.1流槽部分

现场流槽由两部分组成,一部分是活动的。一部分是固定点。活动流槽水平放置,其主要作用是积液,铜液经出铜口流出,注入活动流槽,蓄满后溢流进入固定流槽。固定流槽倾斜放置,主要作用是导流,将活动流槽溢流出来的铜液导入中间包。因此,现场流槽无法满足升降的要求,需要重新设计,将流槽整合为一体式。

4.2驱动部分

采取电缸底部举升装置,静止时托盘2水平放置在凸台7上,电缸4位于流槽托盘2下部;使用时由控制部分5传输信号至电缸4,电缸4举升托盘2运行,活动流槽通过固定支座6来完成旋转,电缸4与托盘2之间通过支座3来完成径向运行。电缸驱动采用伺服电机驱动,可以精准控制电缸的伸出长度,电缸行程1.5米。单个电缸的额度载荷为6吨[4]。

4.3控制部分

电缸采用伺服电机控制,伺服电机将位置信号通过尾部分轴编码器传动到伺服控制器,从而达到精准控制电缸的效果。

4.3.1自动模式:由炉体倾转角度来控制电缸伸缩长度。控制炉体倾转的PLC将炉体角度信号(4-20mA电流值)传送给电缸控制系统,系统依据炉体角度信号电流值的大小,计算、定位伺服电缸对应的位置。从而使电缸能根据炉体倾转角度的变化而进行自动伸缩,推动随动流槽与炉体同步升降。

4.3.2手动模式:由浇铸控制室控制盘面的向上、向下按钮控制,按向上、向下按钮即可实现两个伺服电缸的同步起升、下降。

4.4為了安全,电缸控制设置了一些保护,其中包括:电缸随动误差保护,当“模拟量对应目标位置”同伺服位置大于20mm时,系统报警[5]。

4.4.1两个电缸同步度保护,当电缸1“伺服1当前位置”同电缸2“伺服2当前位置”位置相差20mm时,系统报警。

4.4.2电缸载荷报警,当电缸载荷超过额定载荷80%时,系统报警。

4.4.3电缸到位位置限位保护,当电缸伸出时可根据设定上限进行保护动作。当电缸缩回时亦可根据设定的下限进行保护动作,从而确保电缸可以在设定好的上限、下限之间动作。

5技术目标完成情况

随动流槽在倾动炉安装完成后,建立了整套的控制系统,拥有独立的控制系统、电缸举升装置系统、供电系统、流槽托盘,并开展了相关工业应用,能够满足现场工业应用需求。

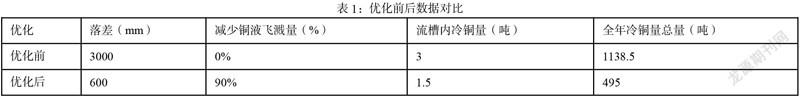

随动流槽系统引入炉体角度信号,将举升电缸举升高度同角度信号连锁,使得随动流槽同出铜口之间的距离始终保持约600mm的距离,由于落差大幅下降,从而实现减少冷铜飞溅。

5.1根据实际运行情况铜液飞溅由原来的0.5吨减少了90%;

5.2流槽内冷铜量由原来的每炉3吨减少到现在的每炉1.5吨左右,全年冷铜量总量可降到(3吨/炉-1.5吨/炉)*330炉=495吨。

6结论

随动式流槽大幅度节约了铜冶炼行业倾动炉能耗,并能降低员工的劳动强度,该装置完全由自主研发设计并进行过大量实践论证的,完全具有可推广性。

参考文献

[1]曾芳成,利用机器人输出极板的新型圆盘浇铸机[J],有色冶金设计及研究,2021,42(2):25-30.

[2]刁松伟,提高倾动炉圆盘浇铸效率[J],铜业工程,2020(4):48-52.

[3]孙聪,火法连续炼铜的生产实践[J],有色矿业,2020,36(5):28-30.

[4]范习谦,范伟军,电控伺服助力器测试ADRC高速加载研究[J],电气传动,2021,51(20):44-48.

[5]吴丽萍,一种基于伺服电缸的定位装配装置系统设计[J],机电技术,2021(8):2-4.