自升式钻井平台桩靴加大改造工艺

王小华

摘 要:自升式钻井平台在浅海区的海洋石油开发中得到了广泛的应用。然而由于浅海油田海域地质及海况复杂,为规避穿刺风险,自升式平台大桩靴化是未来主要发展趋势,桩靴与桩腿组成的整体,是支撑平台上部结构的主要架式结构,也是钻井平台重要组成构件。本文介绍了自升式钻井平台“海洋石油941”的三个桩靴由直径17.98m加大到23m的适应性改造方案及工艺。

关键词:自升式钻井平台;穿刺;大桩靴;适应性改造

中图分类号:U674.38 文献标识码:A

Abstract: Jack-up drilling platform has been widely used in offshore oil development in shallow sea area. However, due to the increasingly complex geology and sea conditions of shallow oil fields, jack-up platform with big spud cans is the main development trend in the future to avoid puncture risk. The integral combination of spud can and pile leg is the main frame structure supporting the superstructure of the platform as well as an important component of the drilling platform. This paper introduces the adaptive modification scheme and technology of three spud cans of the jack-up drilling platform "HYSY941" increasing from 17.98m to 23m in diameter.

Key words: Jack-up rig; Puncture; Big spud can; Adaptive modification

“海洋石油941”是我国建造的第一艘JU2000-E型自升式钻井平台。按照船东要求对平台桩靴进行加大改造,将桩靴直径由原有的17.98 m加大至23 m。并选取WC13-2WHPB井位十年一遇的环境条件进行设计改造。本文阐述该平台改造工程中从设计分析到施工阶段的主要流程及方案。

1 桩靴加大改造可行性分析

设计阶段需对桩靴进行改造后平台在WC13-2 WHPB井位的作业适应性、桩靴加大引起的平台稳性、桩腿强度及拖航阻力等问题进行分析。

1.1 桩靴改造对平台的影響分析

(1)桩靴改造后重量重心计算。

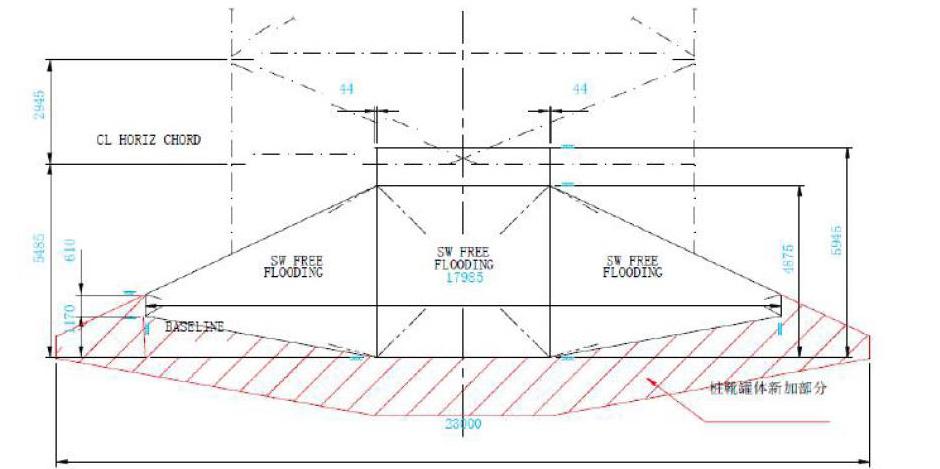

根据业主提供的改造初步方案,将原有桩靴底部结构进行扩充,板材及型材的材质及规格保持不变,桩靴内部的环向及径向加强结构进行延伸;将以上新增结构反映在有限元模型中并进行重量重心计算。由于改造后桩靴重量增大,在预压载时应将升降装置处的载荷较原设计减少相应的压载量,以保证原有的桩端压载力不变。 初步桩靴改造方案,如图1所示。

(2)桩靴改造后强度有限元计算

根据业主提供的改造规格书,对桩靴载荷模型进行加载;按照船级社规范中适用的各种工况,对加大后的桩靴进行强度计算分析。其有限元计算模型,见图2。

(3)桩靴改造后平台稳性分析

根据CCS《海上移动平台入级与建造规范》2005第三篇,以及ABS《Rules for Building and Classing- Mobile Offshore Drilling Units》2001第三篇相关要求,按照原基本设计操船手册中所列工况,对桩靴加大后实际下放位置进行完整稳性及破损稳性计算:

① 油田拖航工况

桩腿长度为167.03 m、桩靴底部位于基线以下3.5 m处;分为桩靴充水与桩靴置空两种状态。

② 远洋拖航工况

桩靴充水状态,桩腿长度为167.03 m、桩腿下放20 m、桩靴底部距离平台基线以下20 m;桩靴置空状态,桩腿长度为130.45 m、桩靴底部位于基线下3.5 m处。

(4)平台拖航阻力分析

加大桩靴后,由于桩靴不能再完全回收入平台主体内,随着拖航速度的提高,剩余阻力增加尤为明显,同时平台摩擦阻力、波浪阻力也都有相应的增加。因此,需要重新计算平台拖航阻力,以确保平台拖航作业安全。

根据船舶阻力理论,可将拖航阻力分成:摩擦阻力Rf、剩余阻力Rb、空气阻力Ra、波浪附加阻力等成分。其中,静水阻力又可分为摩擦阻力和剩余阻力。

根据CCS《海上拖航法定检验技术规则》,对平台拖航拖带力有如下要求:

① 在无限航区的环境条件下:在风速为20 m/s(风从船首或30°方向吹来)、船首水流速度为0.5 m/s、有义波高为5 m的条件下,拖带力至少应能保持被拖物的航向;

② 拖船在静水中的拖航速度应不小于4 kn。

根据CCS《海上拖航指南》,静水中拖航被拖物总阻力:

RT =1.15 × (Rf +RB)

根据以上法规要求的拖航条件,对加大桩靴后的平台分别按照上述两个条件计算平台的阻力;

③ 根据《海上拖航法定检验技术规则》,计算加大桩靴后平台在静水及无限航区中的拖航阻力。在静水中,需保持平台不低于4 kn的航速,平台总阻力409.1 kN;在无限航区中,需保持平台航向,零航速下平台总阻力1577.3 kN。

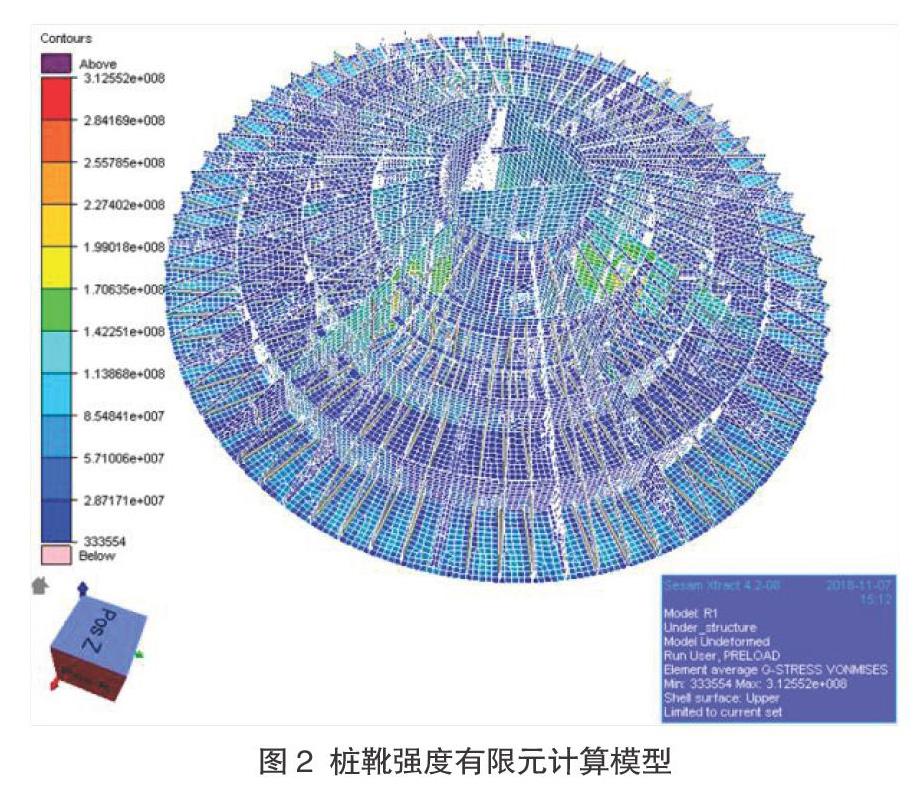

(5)平台拖航桩腿强度计算。

由于桩靴加大,不能像原设计那样将桩靴完全回收至船体内部,此时桩腿和锁紧及导向机构的相对位置发生变化,因此需将变化后的位置重新对桩腿强度进行校核。改造前、后桩靴与船体之间的相对位置,如图 3所示。

a)改造前

b)改造前

图3 桩靴改造前后收回状态对比

根据基本设计,选取以下工况进行强度计算:

① 油田拖航工况

在固有周期下,单边横摇角度6°和单边纵摇角度6°叠加,在响应倾角时取重力弯矩120%;桩腿长度为167 m。

② 油田拖航工况

在10 s周期下,单边横摇角度15°和单边纵摇角度15°叠加,在响应倾角时取重力弯矩120%;桩腿长度为130 m。

本计算采用海工专用软件SACS完成。由于在拖航过程中桩腿的强度为关注点,整个桩腿在SACS中利用3-D空间桁架结构对3条桩腿同时进行真实模拟;其他结构为辅助载荷传递及刚度分配,不必进行校核,如上下导向、固桩架拉筋、齿轮箱、锁紧等。

根据计算结果,得出桩腿强度较原设计变化不大。由于导向与桩腿连接位置的变化,以及上导向以上桩腿长度减少,平台桩腿的强度较原设计更加安全。

1.2 井位作业适应性分析

参考SNAME 5-5A Guideline for Site Specific Assess-ment of Mobile Jack-Up Units 2.3.2中的描述,对于无人和可快速撤离并对环境污染风险足够低的情况下,推荐使用10年一遇的环境条件进行井位作业适应性分析,平台应按照相关要求做到可快速撤离以及对环境污染风险足够低。

对应ISO 19905-1 Petroleum and natural gas industries — Site-specific assessment of mobile offshore units — Part 1: Jack-ups表5.5.1,在中低风险时,等级为L2。

本计算中除环境条件的重现期按照SNAME 5-5A进行选取外,其余计算和校核过程均根据ISO 19905-1完成。

平台井位作业适应性分析,主要要从平台抗风暴能力分析、插桩阻力及穿刺风险分析、拔桩阻力分析、冲桩系统改造计算分析等几方面进行计算;输出结果形成报告,并送审船级社审图中心进行审核。

2 桩靴加大改造施工工艺

2.1 桩靴分段预制

(1)材料准备

平台插桩时,桩靴是支撑整个平台重量的载体,材料通常都采用AH36、DH36高强度板。根据退审图统计出结构物料清单,先在船厂仓库查找是否有满足要求的库存钢板及焊接材料,如果没有就要进行采购,同时准备对应的船级社认可的焊评(WPS)。

(2)桩靴建造

因为三个桩靴是独立分段,在场地允许条件下可以同步进行制作以节约工期。但需要注意的是桩靴直径达到23 m,预制场地的选择要方便分段完成后的转运路线没有障碍;同时要严格按照设计图纸进行施工,保证装配尺寸和质量。桩靴建造图,见4所示。

2.2 桩靴分段安装

桩靴分段安装采用吊运能力为1 000 t的浮吊,将重达300 t的桩靴分段从码头吊装至干船坞内,然后采用漂浮定位方式拖拽到指定位置與平台原桩靴进行对接安装。其施工流程为:

桩靴分段转运至码头指定位置→浮吊吊运桩靴分段进干船坞→坞内放水致尾部两个桩靴漂浮→坞壁车拖拽桩靴至指定位置→船坞排水→布置高坞墩→船坞注水→平台进坞→船坞再次排水→原桩腿下降到位→三维调整车把加大桩靴分段顶升调整至对接位置→完成装配焊接→坞内再出注水→平台出坞。

本吊装工程主要难点在于:吊件重量大、海上风浪对浮吊的影响、浮吊距离坞门近、潮水要求高、桩靴定位要求准确并且要短时间依次完成三个桩靴的吊装作业;桩靴吊装、船坞多次排放水、坞墩摆放、平台进坞等流程都必须精准策划到每一步,进行无缝对接,从而提高安装效率。

(1)桩靴脱胎转运

桩靴分段单个重约300 t,在转运车上部设置两个SWL=150 t的门架工装,用三维调整车把分段从预制场地脱胎搬运至平板车上,然后用平板车整体转运至码头浮吊吊运半径范围以内,然后卸车用临时支撑固定。

(2)桩靴吊运进干坞

桩靴吊运前必须对吊运钢丝绳、卸扣等锁具进行检查,保证证书齐全、吊耳探伤合格、转运路线合理、障碍物清场;浮吊压载稳性分析、趴臂距离及仰角模拟等工作都要提前完成;浮吊距离干坞非常近,浮吊吊运桩靴至坞门附近时必须尾部抛锚,以免潮水把浮吊推至坞门产生碰撞;一切准备就绪,等潮水高度合适后浮吊三个加大的桩靴分段从码头依次吊运至干坞指定位置,见图5所示。

(3)桩靴漂浮定位

三个桩靴分段吊运至干船坞后,为防止已经到位的首部桩靴漂浮,需提前开好几个进水孔;尾部两个桩靴分段,因为浮吊吊距有限不能一次吊运到位,需二次移位到平台进坞后的桩腿实际位置,完成对接工程;本次移位没有采用传统的滑道滑移方式,因为安装高度限制也没有采用平板车拖运的定位方式,而是另辟蹊径在船坞内放水,水位保持在3.5 m左右让尾部两个桩靴正好能漂浮,两个桩靴中间用计算好长度的钢丝绳连接,保持相对位置固定的状态,采用坞壁车拖拽完成定位;标记位置提前用4.5 m的钢制高墩进行限位并定位,桩靴分段拖拽到预定位置后干坞内排干水,让桩靴分段坐地。

(4)摆放高墩,平台进坞

坞内排干水后,把尾部漂浮的两个桩靴开进水孔,然后按照设计好的布墩图布置4.5 m高墩;为保证平台进坞后能坐在强结构上,必须严格按照坞墩布置图上进行布置;坞墩摆放到位后,等潮水至2.5 m高位后打开坞门,平台进坞。见图6、图7所示。

(5)坞内桩靴合拢

坞内排干水后,平台把桩腿降至指定高度;原桩靴清洁后画好装配定位线;分段焊接位置要提前除锈除漆;三维调整车把新桩靴分段顶升,并调整至划线的装配位置,进行测量和装配焊接;最后完成探伤和气密试验。见图8所示。

(6)平台出坞

桩靴完成合拢焊接及局部加强结构的施工后,坞内注水前把影响出坞的边墩拆除;再对干坞内注水,等平台漂浮并达到2.5 m高位潮水后,平台顺利出坞,完成此次改造工程。

3 结束语

钻井平台桩靴加大升级改造项目在国内尚比较少见,本次改造成功的案例,给业主在今后对海况较复杂的井位开采作业多了一个选择。相比于新造一艘钻井平台,这类改造不论是建造成本还是建造周期都有巨大的优势,相信在未来会有较好的市场前景。

参考文献

[1] CCS海上移动平台入级与建造规范[S] . 2005.

[2] ABS,Rules for Building and Classing- Mobile Offshore Drilling Units,2001.

[3] ISO 19905-1,Site-specific assessment of mobile offshore units,2012.

[4] JRC 2016,Joint Rig Committee Rig Move Code of Practice (COP) and Rig Move Warranty Survey Scope of Work (SOW).

[5] SNAME,Guidelines for Site Specification Assessment of Mobile Jack-upUnits. Technical & Research Bulletin 5-5 A, 2008.

[6] IMO,MODU CODE,1989.

[7] 中華人民共和国船舶检验局。海上拖航法定检验技术规则[S].1999.

[8] CCS. 海上拖航指南[S]. 2011.