T形全焊透接头双丝埋弧焊工艺试验

杨伟锋 黄楚畅 许斌 王孟果

摘 要:本文介绍一种拟用于集装船纵向舱口围分段总组T形全焊透接头的混合焊工艺、设备、材料及试验,并与CO2半自动焊双面焊方法进行了对比,论证新工艺在集装箱船建造中的适用性。

关键词:T形接头;双丝;埋弧焊;混合焊;工艺试验

中图分类号:U671.8 文献标识码:A

Abstract: This paper introduces the mixed-welding procedure, welding machine, consumables and procedure test for the welding of T-joint with full penetration weld to be applied to pre-erection of hatch coamings of container ships, and compares it with the CO2 semi-automatic double-sided welding method to demonstrate the applicability of the new procedure in the construction of container ships.

Key words: T-joint; Double wires; Submerged arc welding (SAW); Mixed-welding procedure; Procedure test

1 前言

我司集装箱船产品的纵向舱口围分段与舷侧分段在地面组合成总段,如图1所示。舱口围腹板与舱侧分段主甲板组合成T形接头,板材较厚(25~ 60 mm不等),其全焊透坡口节点设计见图2所示。由于各种原因,T形全焊透接头一侧坡口焊接后,通常需在另一侧的坡口根部进行碳刨作业以清除坡口根部未焊透的区域及获得适合相应焊接方法的坡口形状,以保证接头的焊透。为能使T形接头完全焊透又能省略坡口根部的碳刨工序,考虑引入焊接熔深更大、熔敷效率更高的埋弧自动焊方法用在T形接头的焊接。经焊接试验发现,通过将焊接电流加大到800 A时,单丝埋弧焊能将上述T形接头的坡口根部完全焊透,但会出现焊后脱渣困难的问题。其原因主要是T形接头坡口根部空间狭小不利于排渣,需设法增加焊缝在坡口内成形的宽度。双丝埋弧焊,即在原单丝埋弧焊工艺的基础上,通过增加一根后丝增加焊缝熔敷效率,扩大焊缝的表面成形宽度,有利于焊缝焊后的脱渣。为此,公司引进了双丝埋弧焊设备,试验开发了T形全焊透接头混合焊工艺,实现了T形全焊透接头免清根的焊接,大大提高了舱口围总组的整体焊接效率。

2 双丝埋弧焊焊接工艺简介

结合集装箱船产品舱口围分段总组的实际工况,焊接工艺中T形全焊透接头的腹板是水平固定,底板则近竖直固定,使用混合焊的方法进行焊接:先在T形接头腹板下侧使用药芯焊丝CO2半自动焊方法焊接坡口内的仰角焊,再使用双丝埋弧自动焊方法焊接腹板上侧坡口内的平角焊,埋弧焊焊接前无需对坡口根部进行碳刨清根处理,通过采用合适的焊接参数及合理的工艺措施达到接头焊透的效果。双丝埋弧焊是一种先进高效的焊接方法,双丝的引入减少了焊接道次,焊接生产效率可得到大幅度提高。

3 焊接工艺试验

3.1 焊接设备

公司新引进了一套双丝埋弧焊焊接系统,用于T形全焊透接头的焊接工艺试验。该焊接系统的前丝,选用唐山开元特种焊接设备有限公司生产的三相ZD5-1250E型晶闸管控制埋弧焊电源,电源过载能力强,持续率为100%,可满足大电流的长时间焊接要求;后丝选用新引进的单相BXL5-1250型晶闸管控制交流方波埋弧焊电源,持续率为60%,可实现稳定的交流方波输出,无电弧磁偏吹影响,电弧稳定性高;焊接控制选用新引进的MZC-1250M型双丝焊车,该型焊车具有焊接电流、电弧电压和焊接速度参数数字化显示及预置功能,且焊接过程实时可调,方便准确地进行工藝参数调节。

3.2 焊接试验

焊接工艺试验选用30 mm EH36船用钢板,T形接头试板的腹板尺寸为30 mm X 150 mm X 1 200 mm,底板尺寸为30 mm X 200 mm X 1 200 mm,坡口与舱口围分段的图纸设计一致,在腹板下侧布置有定位焊缝固定接头。

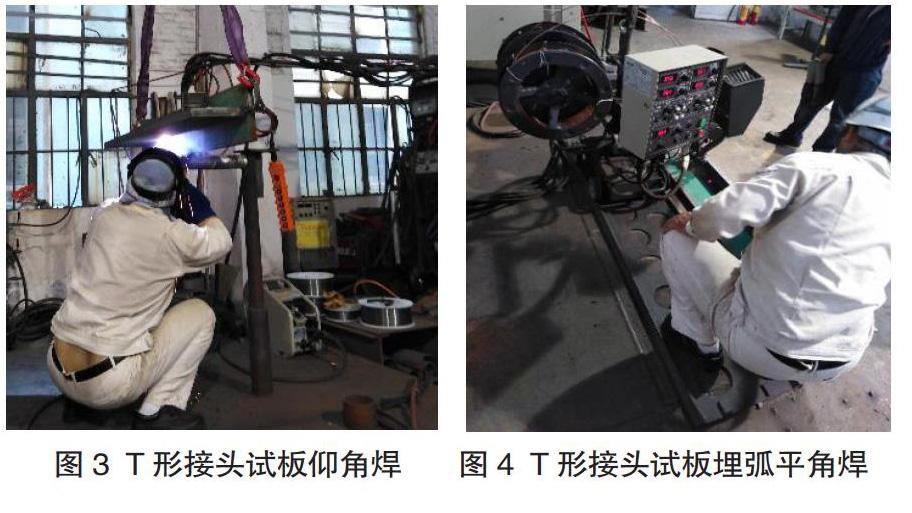

在模拟舱口围分段总组的现场,先将T形接头试板吊至约1.5 m高的支架上,在腹板下侧使用药芯焊丝CO2半自动焊方法进行坡口仰角焊缝的焊接(见图3);待腹板下侧坡口焊接完成后再将试板吊至装焊平台,使用双丝埋弧焊进行腹板上侧坡口内平角缝的焊接(见图4)。

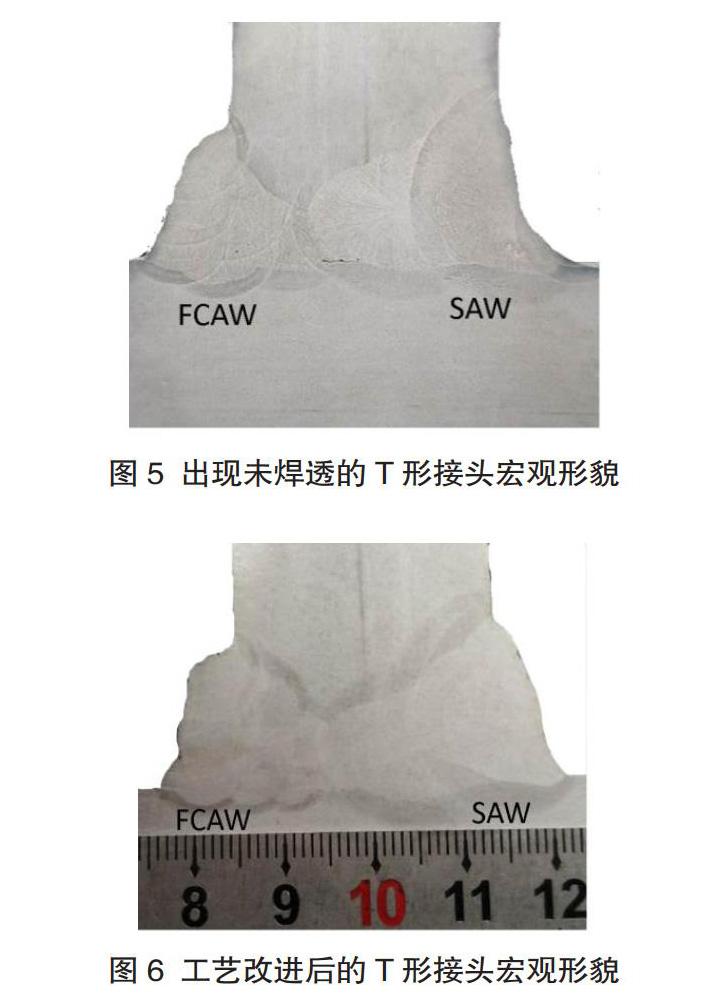

经过多次的焊接试验及参数优化,双丝埋弧焊的焊缝可获得高质量的成形,焊后脱渣也较为容易;对T形接头进行了超声波检测,发现T形接头的坡口根部存在断续的未焊透缺陷。将有缺陷的部位切样进行宏观检测,发现未焊透缺陷出现在坡口根部的中心偏CO2焊缝侧(见图5箭头标识处);从宏观样可见, CO2焊道边缘离坡口根部中心线还有3~4 mm的距离,而埋弧焊道已越过坡口根部中心线但焊缝根部偏向了腹板侧,两侧的焊缝在坡口根部虽有交集(交集面约为5%)但存在明显的位错现象,使得未焊透缺陷容易出现。

为改善坡口根部的熔透效果,对焊接工艺进行两方面的改进:(1)CO2焊的第一道打底施焊时不作横向摆动操作,即在焊接过程中焊接电弧始终对准坡口根部,以便能最大限度的焊透坡口根部;(2)调整埋弧焊丝的焊接角度,使焊接电弧往底板侧移靠,避免因焊偏而导致的未焊透缺陷。通过两方面的工艺措施改进,焊接后的T形接头焊缝经超声波检测未发现有缺陷,宏观检测样也未发现有缺陷(见图6)。从宏观样可见,腹板两侧焊缝交集面已扩大至约15%,可有效的避免坡口根部出现未焊透的情况。

4 焊接工艺评定

根据试验优化的焊接参数(见表1),编制了T形全焊透接头混合焊工艺评定方案递交BV审查并获得批准。

埋弧焊其它 焊丝干伸长:前丝50 mm,后丝55 mm;焊丝间矩: 50 mm; 焊丝侧倾20°。

在BV验船师的见证下,进行了试板焊接、无损检测及破坏性机械性能检测:(1)试板T形全焊透接头焊缝的正、反面成形均匀,焊缝表面光顺,未发现外观缺陷;(2)T形接头焊缝经超声波探伤未发现有内部缺陷,焊缝经磁粉探伤未发现裂纹缺陷;(3)按BV焊接规范的要求,从试板中取1个φ14 mm纵向全焊缝接头拉伸试样在1 000 kN微机控制电液伺服万能试验机进行试验,接头屈服强度和抗拉强度试验结果分别为586 N/mm2和632 N/mm2,均超過母材的最低要求值;(4)焊缝接头的冲击试验结果见表2,最低值出现在接头坡口根部的焊缝中心,冲击值平均为56 J,比规范要求的最低平均值34 J有一定的富余,韧性储备较充足;(5)从试板中取2个宏观试样,焊缝接头的断面宏观试样经4%硝酸酒精溶液腐蚀无发现缺陷,接头熔合良好;(6)焊缝接头各区域的硬度值见表3,最大值为226 HV10,符合BV规范关于焊缝接头硬度值不大于350 HV10的要求。至此,新开发的30 mm EH36船用钢板全焊透T形接头CO2焊与双丝埋弧混合焊焊接工艺成功通过评定,获得了BV的认可,准于用在船舶产品的焊接工艺。

5 焊接工艺对比

以产品中30 mm厚、13 m长舱口围的T形接头焊接为例,双丝埋弧焊混合焊工艺比单一的CO2焊工艺在总体效率和质量上均具有明显优势,见表4所示。

6 结论

焊接工艺试验及评定表明:双丝埋弧自动焊在T形全焊透接头的焊接应用可行,焊接质量可靠,接头的各项力学性能均满足BV规范的要求,可用于船舶产品的焊接。通过对比,新开发的双丝埋弧焊混合焊工艺在厚板、长焊缝的焊接中能充分发挥其高效性,适合在集装箱船舱口围总组T形接头的焊接中推广应用。

参考文献

[1]陈文静,屈金山等.双丝埋弧焊工艺及焊接接头性能研究[J].焊接技术. 2008(1).

[2]韩 彬,邹增大等.双(多)丝埋弧焊方法及应用[J].焊管.2003(4).