一种车锥形薄壁工件简易夹具的设计

陈超勇 付雨霞 江秋红

摘 要:本文介绍一种使用普通机床自身主轴内锥面作定位的简易工装车夹具。该工装车夹具主要应用于加工外表面为锥形、薄壁这种机械性能要求高的工件。

关键词:机床主轴;定位;薄壁;轴向力;径向力;变形

中图分类号:TG75 文献标识码:A

Abstract: This paper mainly introduces a simple fixture which is located by the lathe spindle inner taper configuration and precision of the ordinary machine tool. The fixture is mainly applied to workpieces difficult to machine, such as the overall outer surface is tapered with thin wall, parts of high mechanical performance requirements not to be processed in place at one time, and the geometric tolerance requirement is strict, which will cause clamping distortion and cutting distortion.

Key words: Machine tool spindle; Locating; Thin wall; Axial force; Radial force; Distortion

1 前言

发动机是动力的源泉,根据燃料介质不同分为:汽油机、柴油机;气体机。其中,四冲程柴油发动机具有扭矩大、压缩比高、热效率高、燃油消耗低、经济性较好等优点,并且供油系统相对简单,可靠性较汽油发动机好,在各行业中占有举足轻重的地位,被广泛应用于物流装运机械、生产机械、农用机械、工程机械和发电机组设备及其它各种通用机械领域。

四冲程柴油机的工作循环是由进气、压缩、燃烧膨胀、排气这四个过程来完成的。在这个工作循环中,活塞在气缸内完成四个冲程,同时进排气阀随着活塞的不断往返运动而有规律地打开和关闭,最终通过在气缸燃烧室中燃烧混合好的燃料把热能转换成机械动能输出,从而完成一个做功过程。在这个做功过程中,进排气阀门组件是否能正确开合直接决定了柴油机是否能完成做功循环。而在进排气阀门组件当中,锁夹是一个相当重要的零件,其通过一套完整的传动链关联着进排气阀门的打开和关闭,控制着整个发动是否能正常运行。基于锁夹在柴油发动机中的重要性及其形状的特殊性,下面以其为实例,着重介绍此类工件的加工工艺码夹问题。

2 锁夹的结构及制造工艺

2.1 结构

锁夹的结构非常特殊,主要体现在壁薄、开边、外表面为全锥形面、形位公差要求比较严格、必须经过几次热处理工艺才能满足使用条件,所以在机加工方面是属于难加工类的零件。

锁夹在气阀门组件工作时,主要是通过弹簧力的作用串联气门弹簧座和气门:柴油机运行时,依靠气门弹簧往上的弹簧力锁死进排气阀门,达到密封气缸燃烧室的功能,在凸轮轴和齿轮组件、摇臂组件与气阀组件等联合传动链的共同作用下,随气阀门的打开和关闭一起做往返运动,配合各气缸燃烧室完成进气、压缩、燃烧燃料、排气整个工作循环。锁夹作为控制进排气阀门开合的串联件,在整个工作循环中都处在受压冲击且高温的环境中,因此对零件的材质、加工精度及机械力学性能等方面的要求都比较高。

我司现有的某机型锁夹(见图1),其材料为35CrMo、外圆锥度为全锥1:4、表面粗糙度为1.6、外圆尺寸公差为h9,形位公差要求整个外锥面对内孔全跳动不超过0.03 mm、内凸圆弧卡位公差要求不超过0.1 mm;成品要求内外表面全部氮化,氮化层深度0.15~0.30 mm,硬度达到HV550~600,芯部硬度达到HRC28~32,并对中分成两等份配对使用,是一种典型的外表面全锥形、开边、薄壁难加工的工件。

2.2 制造工艺

鎖夹在实际的制造过程中,主要以车削工序为主:为了满足图纸的技术条件,存在的主要问题是薄壁且外表面全锥形,容易在制造过程中产生码夹变形和车削应力变形,特别是R2.5处内圆弧面更是难以一次加工到位;其次,要满足设计所需的表面硬度,其芯部支撑层必须要有足够的硬度,所以只有毛坯经粗车后调质方可半精加工,精加工后再进行表面氮化处理。

经过多年的的实践,制订了一套比较成熟的工艺流程:棒料粗车(外圆留余2~3 mm)→调质热处理(硬度要求达到HRC28~32)→粗车外锥和内孔(外锥和内孔均留余1~1.5 mm)→二次低温热处理去除切削应力→精车外锥和内孔(外锥留磨单边0.2~0.3 mm,内孔精车到尺寸上差)→调头精车R2.5内圆弧位到图纸尺寸上差并抛光去锐边毛刺→精磨外锥到图纸尺寸上差→清洗并去除锐边及毛刺→真空炉离子氮化(氮化层深度0.25~0.35 mm,硬度要求达到HV570~600)→精光外锥和内孔并终检尺寸→线切割对等分边→终序检查清洗包装成品。此生产工艺主要是为了避免加工过程中出现的切削应力变形和码夹变形,经过多次的试制并跟踪分析,最终得出必须经过三次热处理才能最终达到图纸和使用需求。

制造工艺存在的关键问题在于:因为要保证支撑层有足够的芯部硬度,必须先开粗调质后才能半精车,而为了避免切削变形只能在二次低温热处理消除切削应力后才能精车,所以既要防止当序因壁薄而引起的码夹变形,又要消除后序因车削而引起的应力变形,而且工件在半精车成型后外表面为全锥面,因为着力点壁薄而不能直接码夹,码夹力过大会导致工件直接变形,码夹力不够又容易引起工件在切削过程中飞出掉落。因此,综合各方面因素,并经过多次试制完善,最终设计了一套专门用来车削像锁夹这类全外锥面、壁薄、技术要求高的零件的工装夹具。该夹具充分利用普通车床自身主轴内锥面的结构和精度来定位,利用夹具把码夹的径向力转化为轴向力,从而解决了加工此类零件易变形、码夹困难的问题,简单实用,投入成本低,工人操作方便,效率明显提高。

3 夹具设计

如上所述,存在的问题主要集中在两个方面:一是零件必须要经过多次热处理,而不能像一般的复杂零件可以利用先进的数控设备一次性加工成型;二是因零件的外表面是全锥形且为薄壁,不能通过常规的简单码夹零件外表面来进行加工,因此如何解决这两个方面的问题是关键所在。

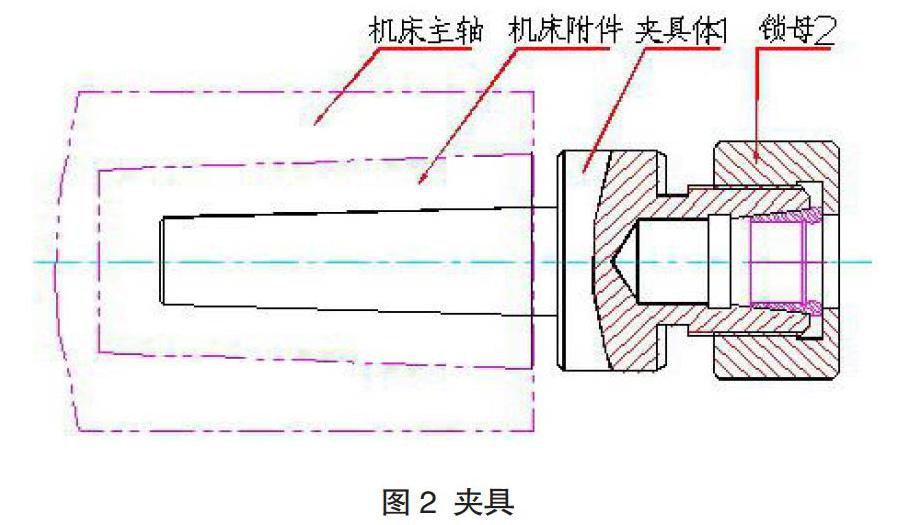

根据零件的使用要求和形状结构,经过反复研究,综合考虑了操作工人技能、现有设备精度、刀具成本等各方面因素,最终确定利用现有的普通C6132A1型车床,专门设计了一套简单实用的车床夹具,如图2所示。

根据零件图纸的要求,该车夹具主要是用来完成零件最终的精加工工序,直接利用车床主轴内锥面本身的结构和精度,通过机床配备的附件锥度转换套来定位,将夹具体1直接装配在附件锥度转换套的内锥面上,充分利用锥度配合精确紧密的特性,避免了用其它夹盘等工具多重码夹所引起的累积误差,同时把码夹力由径向力转变成通过端面的轴向力,避免了因码夹力而产生的变形:

(1)选定一台精度较好的C6132A1型普通车床,该车床主轴跳动在0.01~0.02 mm范围内;且该车床的附件(锥度转换套)内外锥精度保养完好,转换套安装在主轴内锥孔上,测量跳动也保持在0.01~0.02 mm范围内;

(2)综合考虑制造的经济性和实用性,夹具体1部分选用了40Cr材料,通过开粗调质加最终表面氮化处理的热处理工艺,来保证芯部支撑层的硬度和韧性以及内外锥度部分的表面高硬度;在制造过程中,夹具体1尾部的莫氏4#锥必须和机床附件(锥度转换套)的莫氏4#内锥磨配,红丹着色检查两锥面的接触面积不得低于80%且大头稍为重色,以保证夹具在安装拉紧后能精确紧密配合;夹具体1头部内锥为1:4锥面,与锁夹零件图纸外锥要求一致;加工时先半精加工,留余0.3~0.5 mm,在夹具体1尾部锥度和锥度转换套磨配好整体安装在机床主轴上后,再进行精加工到位(最终尺寸以零件安装在夹具体上,零件大端端面凸出夹具体头部端面2~3 mm为宜),从而消除了分离加工所引起的累积误差,确保了夹具整体的精度;锁母等其它件的制造,主要根据操作工人的使用习惯,本着简单实用的宗旨而制造。夹具体头部的螺纹与锁母的螺纹,考虑到锁紧力和装拆零件的方便宜采用细牙螺纹,且有效长度不宜过长;

(3)在夹具所有零件制作完成后,进入最后的验证阶段。首先把选定机床的主轴孔、附件锥度转换套及夹具体清理干净,确保三者各锥面没有异物残留和毛刺凸起;然后按顺序把锥度转换套、夹具体安装在车床床头箱主轴孔内,并用拉紧螺杆拉紧夹具体,确保机床主轴、锥度转换套、夹具体三者的精确紧密配合;最后开动机床,用千分表测量夹具头部1:4内锥面的全跳动,机床主轴转速560 r/min时内锥面全跳动在0.02~0.03 mm之间、机床主轴转速1 120 r/min时内锥面全跳动在0.015~0.025之间,完全达到了设计使用要求;

(4)在零件切削加工过程中,把半精加工后的零件清理好锐边直接放到夹具体一端的内锥上,通过锥面配合来定位,然后拧紧锁母锁紧工件端面,把码夹的径向力转变为轴向力;在加工工件时,机床床头箱主轴直接带动了夹具体及零件一起转动,简单实用,既保证了工件的加工质量,又大大的提高了生产效率。

4 結束语

在实际生产过程中,经常会遇到一些有特殊要求的零件,它们都有一个共同的特点就是整体精度要求都比较高,外表面是整个锥形,零件的腔壁都非常薄容易引起码夹变形,都要经过几次热处理才能满足使用需求,且因图纸的技术要求和工艺流程的需要而不能利用数控机床一次性装夹而加工成型。对于此类零件,我们都可以应用上述的工装夹具原理来辅助加工,其要点就是用经过粗加工的外锥来直接定位,把码夹的径向力转化为轴向力,从而减少变形,最终达到图纸的技术要求。

该夹具结构简单实用,操作方便,制造成本低,生产效果显著。该工装已经广泛应用于公司230系列、G26系列等机型的锁夹的实际生产中,有效的控制了废品率,提高了生产效率。该夹具的应用,对今后实际生产中类似零件的加工具有重要的参考价值。

参考文献

[1]闻邦椿.机械设计手册[M].北京:机械工业出版社, 2018.

[2]王启平.机床夹具设计[M].哈尔滨:哈尔滨工业大学出版社, 2010.