螺杆钻具转子系统不对中的故障产生机理与诊断

马忠海,刘珈辰,欧阳景荣,牟兴刚,马守发,王 璐

(1.中国地质大学(北京)工程技术学院,北京100083;2.自然资源部深部地质钻探技术重点实验室,北京100083)

0 引言

现如今钻具的形式越来越多,常见的有:井下动力钻具、电动钻具、涡轮钻具等。我们在工程中一般使用的是井下的动力钻具,它具有很高的转速,和PDC 钻头[1-2]配合使用后将大大提高钻进速度。螺杆钻具属于井下动力钻具的一种,螺杆钻具中重要的2 个构件是螺杆马达和万向轴,而且万向轴和螺杆马达需要配合使用,万向轴可以看作为一个联轴器,中小型的螺杆钻具一般通过万向联轴器由多个转子连接而成,用来传递运动和扭矩。但是由于钻具在搭建过程中出现误差、机械运转状态下出现热膨胀、受力后发生的变形、机器基础的土体产生的沉降以及万向联轴器自身的磨损等,致使钻具在运动的过程中产生各转子之间的不对中。一旦钻具在运动的过程中发生这种故障时钻具的整个系统将产生一系列不正常的动态效应,从而就会发生轴承损坏、转轴弯曲变形等最终使机器发生异常振动,造成巨大的损失[3-5]。目前国内在钻具的不对中研究领域主要集中在转子的联轴器方面,收获比较丰富[6-8],例如孙超等[9]认为一旦钻具转子联轴器发生不对中故障时,为了确保齿套的受力平衡,使钻具转子联轴器满足其轴线至少与一个半联轴器在啮合区域内交叉,然后可以根据力和力偶的平衡条件确定它们之间存在着一个夹角。相对来说支撑不对中的研究实验少之又少,而且大多数都是针对滑动轴承不对中,关于滚动轴承不对中更是寥寥无几[10]。齿式联轴器是由半联轴器和中间齿套组成的,它们不能发生相对的移动,之间由主动轴和从动轴相连,这种器械的结构决定了它具有对中调节能力[11]。转子在轴线保持对中的情况下,联轴器中间齿套和半联轴器之间只存在传递转矩的轴向力,当发生转子轴线出现不对中的情况时,联轴器中间齿套和半联轴器之间的接触情况有所改变,中间齿套产生了多余的轴向力和径向力,因此产生了故障的振动,这就是故障的形成机理[12-14]。井下钻具转子的联轴器不对中类型可分为3 种,分别是平行、角度和综合不对中。当发生不同的故障时振动特征也各不相同。相反,根据振动特征也可以对不对中类型进行辨识与诊断,从而对井下钻具的优化设计提供指导。本文借助于DHRMT 双跨转子台模拟出转子不对中情况,采集振动数据,通过对振动数据的分析与总结,获得了不对中故障造成的振动特征。

1 钻具的特定结构——以螺杆马达万向联轴器为例

螺杆钻具构件中仅次于螺杆马达的部件是万向轴,它的作用主要是把马达转子的偏心运动改变成传动轴的同心运动,还可以传递螺杆马达的转速和扭矩,在原理上是一个联轴器。而且万向轴一般都是钻具中最易受到损坏的构件,一旦失效就会导致钻具的落井事故和多余的起钻和下钻,最终造成钻井作业的事故,所以万向轴的稳定性和耐久性也间接决定着螺杆钻具的使用寿命以及钻井工作的正常进行。挠性万向轴主要是用挠性轴的弹性变形来实现改变传动方向,万向轴首先要承担巨大的扭矩,还要承受一些轴向压力,这就要求轴的直径足够大,但是挠性轴的长度不能太短,就必须要增加钻具的总长度,从而在构件上增加了钻井作业难度,说明在水平井和大位移斜井中不适用;瓣式万向轴一般是中间轴体两端分别连接一个瓣式万向节,万向节是由多种形状瓣式体相互咬合,一般情况下,因为瓣式体互相咬合的关系所以就可以用来传递扭矩,中间轴一般是辅助传递的作用,也有一些特殊的瓣式万向轴使瓣齿和中间轴联系到一起传递扭矩。但缺点也很明显,在运动过程中瓣齿和中间轴之间的磨损消耗过大。一般螺杆钻具中的两种万向联轴器都存在不对中以及疲劳损伤等问题。笔者对转子的联轴器不对中进行了理论调查以及实验论证。

2 钻具转子联轴器不对中的类型及工作状况

一般中小型的钻具在转子之间使用的是刚性联轴器,不同种类的联轴器发生的不对中类型、振动特征和最后造成的故障都不同,所以一般情况下分为以下3 种类型。

2.1 联轴器平行不对中

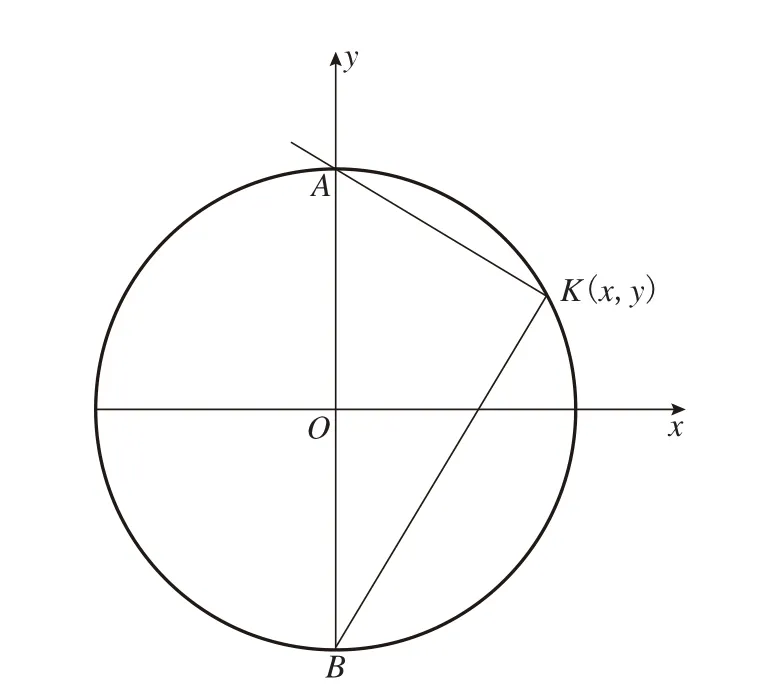

联轴器和中间齿套组成一个整体,二者之间不会发生相对移动。如果转子和中心线之间产生径向位移,半联轴器与中间齿套间就会存在错动从而发生平面上的圆周运动(如图1 所示)[15-16]。当半联轴器的轴线与齿套的轴心不在一条轴线上时,就会产生一种由齿套的轴心指向半联轴器的轴心的力。所以说联轴器的轴线在连接处不会同时都分布在齿套轴线的同一侧,因为这时会产生齿套轴线往半联轴器的轴线的方向运动的力,而没有其他力和这个力平衡,从而使得齿套的轴线与半联轴器的轴线发生相对位移,所以就失去了稳定状态。两个半联轴器的轴线在连接区域内几乎不可能同时都分布在齿套轴线的不同侧,因为两个半联轴器对齿套的径向力的方向是相反的,而且作用点也不相同。这样就会产生一个力偶,且没有多余的力偶与其平衡,会使齿套轴线与半联轴器轴线的夹角发生改变,因而也不是稳定状态。所以,2 个半联轴器的轴线中至少要有一条与齿套轴线在啮合区域内相交叉,这样才能保证力偶和齿套所受的力能够平衡。

图1 转子联轴器平行不对中Fig.1 Parallel misalignment of coupling

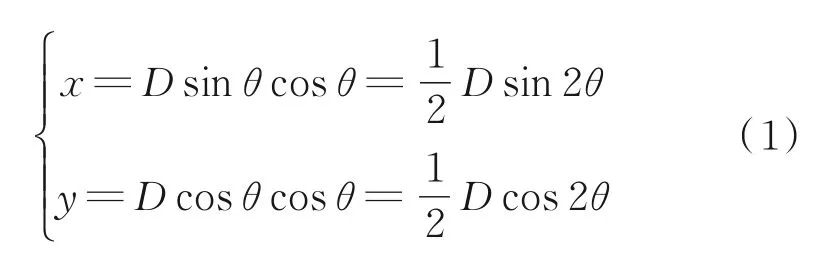

如图2 所示,主动转子的轴心投影设为A,从动转子的轴心投影为B,中间齿套的轴心为K,中间齿套与主动轴的连线为AK,中间齿套与从动轴的连线为BK,AK垂直于BK,设AB长为D,K点坐标为K(x,y),取θ为自变量,则有:

图2 中间齿套运动分析Fig.2 Movement analysis of the coupling gear sleeve

对θ求导,得:

K点的线速度为:

式中K点的线速度为VK(m/s),得出转子的角速度为K点的转动速度的1/2,只要转子转速加快到一定程度,转轴就会有离心力的产生,促使转子产生振动,其工频为振动频率的1/2[17]。

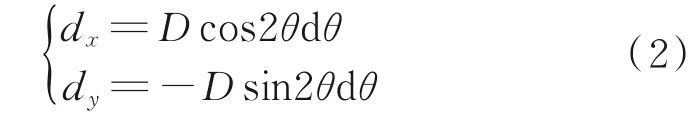

2.2 联轴器角度不对中

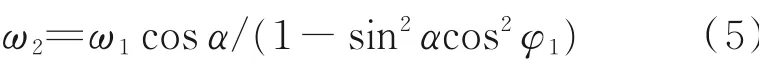

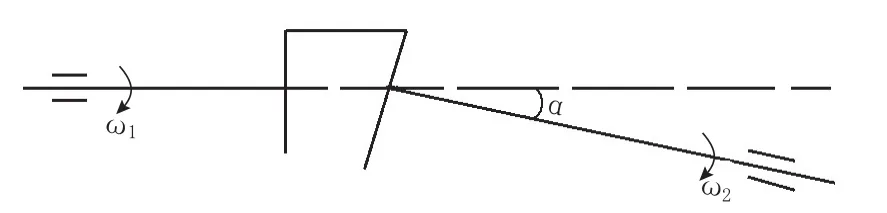

如果转轴轴线上发生单侧的角度位移时,从动和主动转子的ω是不同的(如图3 所示)。从动转子的角速度为:

式中:ω1、ω2——主动转子和从动转子的角速度,rad/s;α——从动转子的偏斜角;φ1——主动转子的转角[18-19]。

图3 转子联轴器偏角不对中Fig.3 Angular misalignment of the coupling

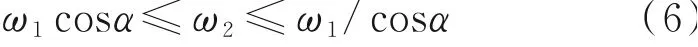

当从动转子转速变化2 次相当于转轴转动一周时(如图4 所示),从动转子的ω2范围为:

图4 转速比的变化曲线Fig.4 Variation curve of the rotational speed ratio

当角度不对中时为了消除长轴与短轴中心线的偏角,联轴器会产生一个弯矩,最终使转轴在中心向上产生振动[20-21]。根据对联轴器平行位移不对中的分析和某个截面上的受力分析可以得出以下结论:由于齿套与半联轴器在每个截面的啮合情况是一种稳定结构,半联轴器的整体也是一种稳定状态。齿套总有一个回到最稳定状态的趋势,因此齿套的轴线就会尽量的保持这一稳定状态。当其稳定运行时,其夹角ΔT不随时间改变。夹角ΔT的确定方法为:因为两半联轴器的轴线不可能同时均处在齿套轴线的同侧或异侧,为了保证齿套所受的力和力偶能够平衡2 个半联轴器的轴线中至少要有一条与齿套轴线在连接区域内相互交叉,使齿套轴线至少与一条半联轴器的轴线在啮合区域内交叉,根据力和力偶平衡的平衡条件即可求出这个夹角ΔT。在实际工况条件下,夹角ΔT的大小是由不对中量、外内齿环的设计制造尺寸等多种因素决定的。

2.3 联轴器综合不对中

在工程实践应用时,情况往往很复杂,一般情况下包括转子联轴器的平行和角度不对中,如果二者条件都具备时称之为转子联轴器的综合不对中[22-23],同时二者的振动机理都会体现,齿套轴线至少与一个半联轴器轴线在连接区域内相交叉,它们之间的夹角的大小由齿套所受的径向力所决定,根据力和力偶的平衡原理可以去确定。如果夹角大小保持稳定不变,即两半联轴器轴线与齿套轴线的空间位置保持稳定。

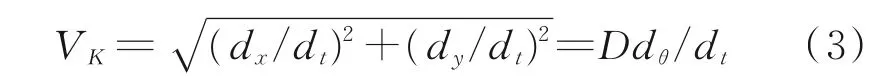

转子角频率和轴向振动频率相同是因为转子转动时存在的附加轴向力加上发生的角度位移的作用,从动转子在转轴轴向上往复转动一次时相当于在一个周期里转子回转了一周(如图5所示)[24-25]。

3 实验验证

3.1 实验设备搭建

实验借助于DHRMT 双跨转子实验台(见图6),该转子试验台采用调速电机给柔性联轴器提供动力最后使转轴转动起来。主要配件包括转子试验台控制器、动态信号数采仪、柔性联轴器、2 个垂直的电涡流传感器、刚性联轴器及4 个固定支座。

图5 转子不对中的轴线振动Fig.5 Axial vibration due to rotor misalignment

转子试验台控制器:可以根据不同的故障试验要求,控制转轴的转速;该控制器操作简单、方便,能比较容易地实现对转子工作转速的灵活、精确控制。

动态信号数采仪:连接计算机的分析软件,进行数据的实时传输和显示。

转速通道接口:用来测得转子台调速电机的实时转速值。

振动通道接口:作用是测量传感器所测的转轴旋转的振动信号。

刚性联轴器:用于对接长轴短轴。

柔性联轴器:用于连接长轴,把电机提供的能量传递给转轴使之转动起来。

电涡流传感器:转轴转动时利用2 个垂直的电涡流传感器采集转子转动时的动态数据。

轴承:在横向和纵向上固定转轴。

图6 DHRMT 双跨转子实验台Fig.6 DHRMT double span rotor bench

转子圆盘:通过加减配重块来控制加载在短轴和长轴上的重力。

本文一共设置了4 组实验,分别为对照实验、联轴器的平行、角度和综合不对中实验。为了方便分析,4 组实验的转速均为1500 r/min,采集的信号图谱有:Resampling(整周期重采样波形)记录的是时域波形及转速和相位(横坐标为周期,纵坐标为振动幅值);阶次谱图记录的是传感器在刚性联轴器附近发生移动的信号曲线(横坐标为阶次,纵坐标为各阶次振动幅值);轴心轨迹图记录的是传感器在转轴处测得的对应信号合成的轴心轨迹(横坐标为振动幅值,纵坐标为电涡流电压)。

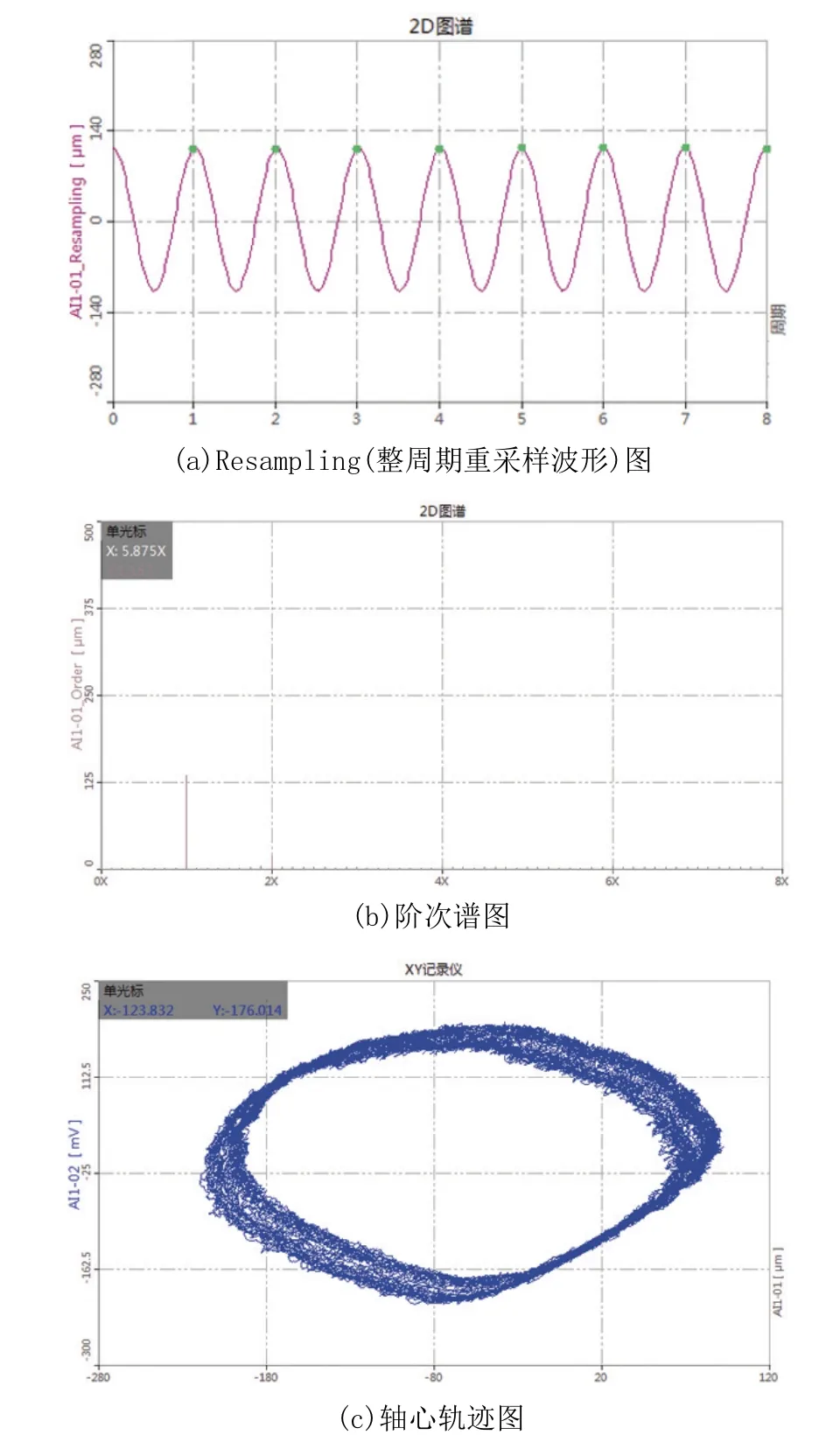

3.2 对照组实验

为了增加该轴承端在接触面上的高度,本文首先松开第二轴承所在的刚性联轴器,将第二跨的短轴取出,再松开第三轴承座的固定螺丝,在底座和轴承之间增加1 个垫片,每个垫片的高度均为0.74 mm,目的是为了在联轴器与转轴之间增加一个摩擦力使试验目的更加精确。首先设计了在不装垫片和转子圆盘的情况下接通转子台控制器电源,使转子台稳定在1500 r/min 转速下转动。此时的转动模式是一个理想化的状态,即联轴器没有发生故障。图7(a)可见时域波形中只有1 阶转速频率而且很平稳,在阶次谱图图7(b)中1 阶频有稳定的高峰,在图7(c)轴心轨迹图的观察中本应观察到的轴心轨迹曲线图是一个理想的圆形,但是由于实验仪器存在误差,在实验过程中可观察到稳定的呈椭圆的轴心轨迹曲线。

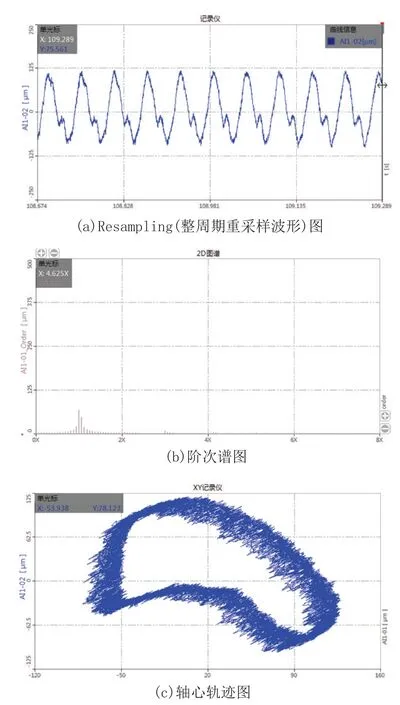

3.3 平行不对中实验

在模拟平行不对中的实验时,将第三轴承和第四轴承于V 形支座连接处放2 个垫片,同时第一轴承和第二轴承只垫高1 个垫片,就成功模拟出了井下钻具联轴器平行不对中的故障。在图8(a)Resa⁃mpling(整周期重采样波形)图中可以看到在时域波形中不但含有1 阶转速频率还包含有2 阶的频率成分,但是2 阶频不明显。在阶次谱图图8(b)中可以看到1 倍频比较明显,此外还有2 倍频和3 倍频且峰值相同都未超过1 倍频分量。在轴心轨迹图图8(c)的观察中可看到合成的曲线有类似8 字形的趋势。

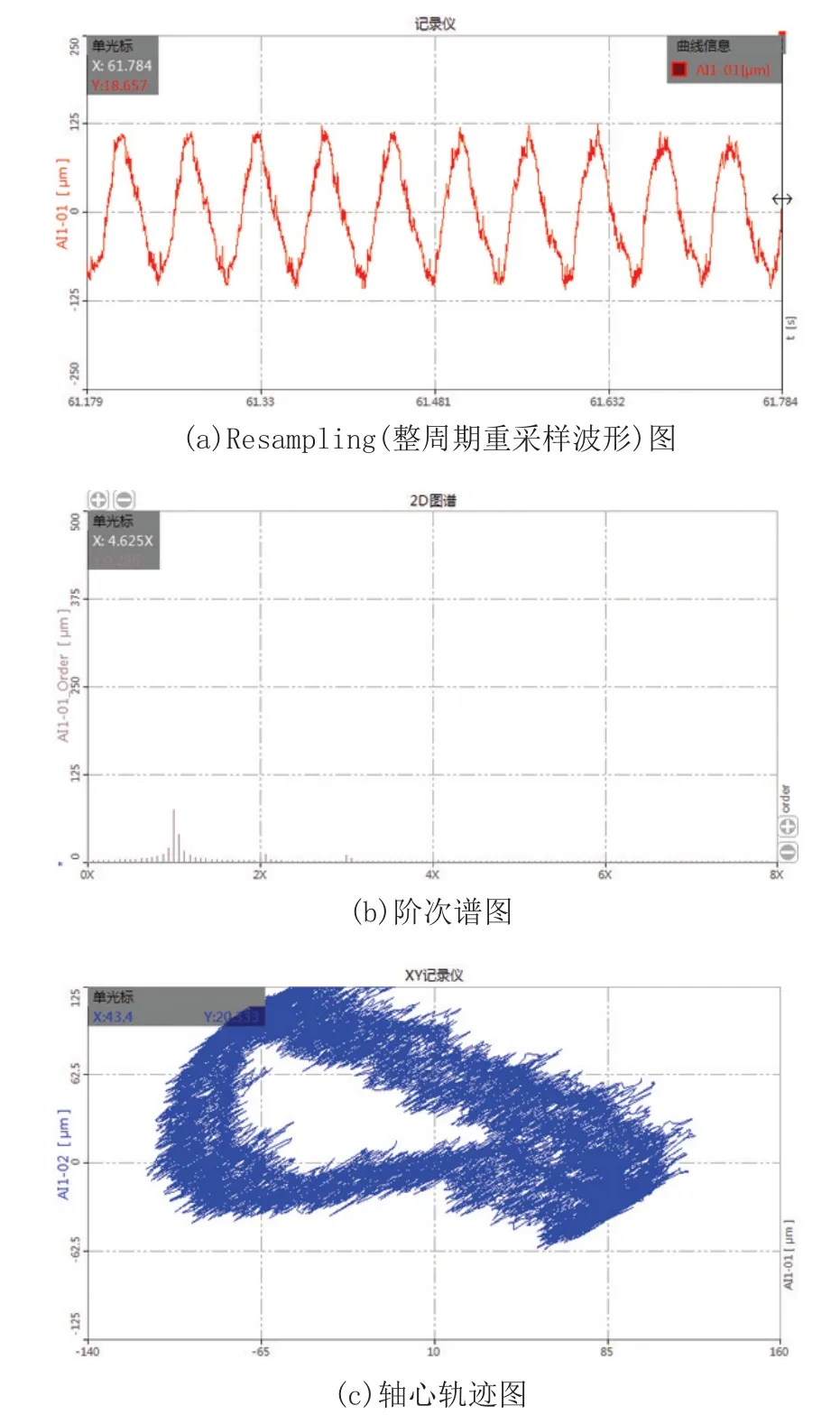

3.4 角度不对中实验

在模拟角度不对中的实验时,将第二和第三轴承垫高2 个垫片而把第一轴承和第四轴承垫高1 个垫片,就成功模拟出联轴器角度不对中。在图9(a)的Resampling(整周期重采样波形)图中可以看到时域波形中只含有1 阶频。在阶次谱图图9(b)中,1倍频、3 倍频处存在峰值,而且3 倍频分量低于1 倍频分量。在轴心轨迹图图9(c)的观察中可发现合成的曲线接近一个8 字形。

图7 联轴器没有发生故障Fig.7 Coupling without any failure

3.5 综合不对中实验

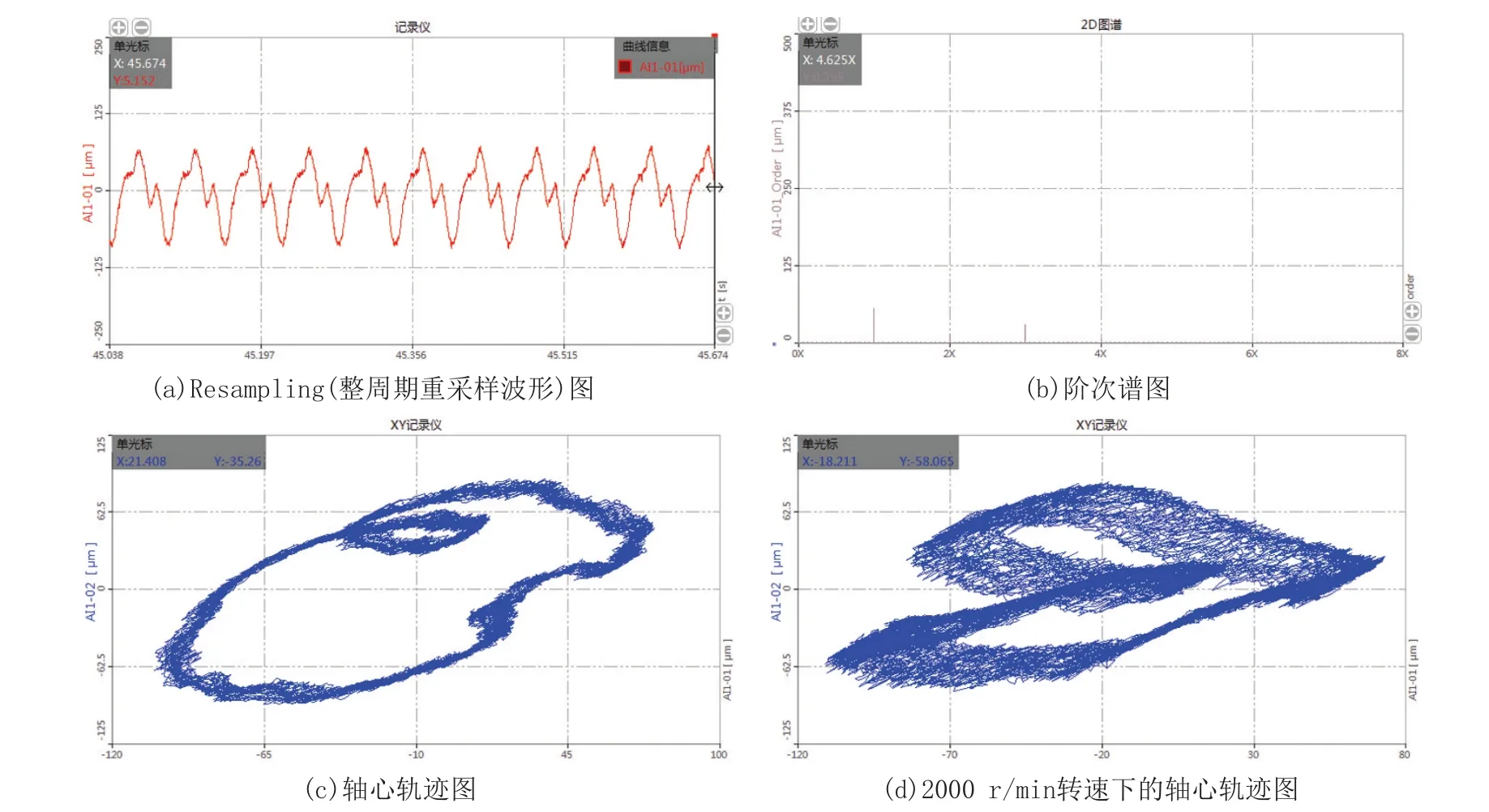

在模拟综合不对中的实验时,将第一和第二轴承垫高2 个垫片让它们保持一个平行的高度,再将第三轴承垫高2 个垫片,将第四轴承垫高1 个垫片,就可以模拟出联轴器的综合不对中故障。在图10(a)的Resampling(整周期重采样波形)图中的时域波形中含有1 阶和2 阶转速频率的成分。在阶次谱图图10(b)中,1 倍频和3 倍频处都可以观察到峰值,其中1 倍频的峰值高于3 倍频峰值。在轴心轨迹图图10(c)的观察中可观察到合成的轴心轨迹曲线呈内双环椭圆,当提高转速到2000 r/min 时甚至变为双锥体的结果(如图10d 所示)。

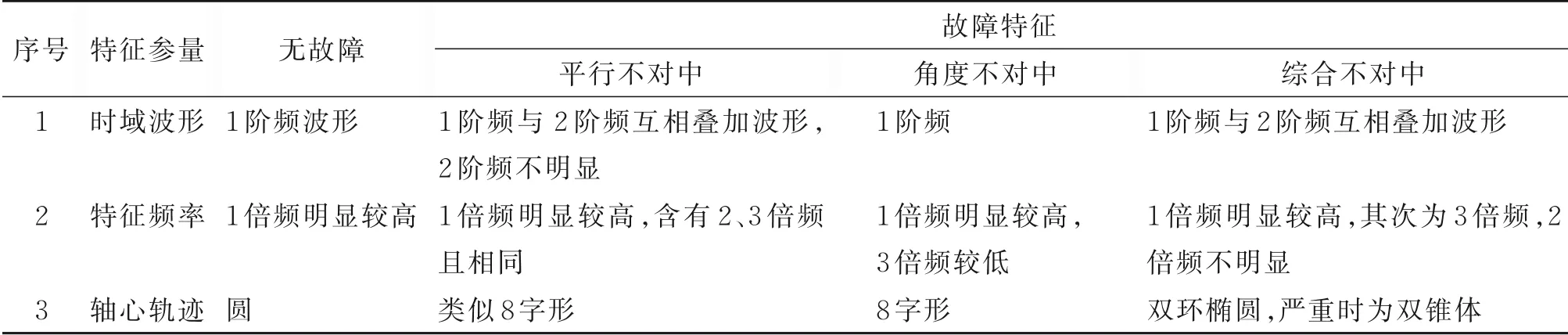

总结以上实验结果,得到了3 种井下钻具联轴器不对中的振动故障特征如表1 所示。

图8 联轴器平行不对中Fig.8 Parallel misalignment of the coupling

图9 联轴器角度不对中Fig.9 Angular misalignment of the coupling

表1 联轴器不对中故障特征Table 1 Fault characteristics of coupling misalignment

4 结语

由于井下动力钻具规模比较大,实验起来费时费力,所以本文在实验室条件下利用DHRMT 双跨转子实验台仪器高度还原井下钻具联轴器不对中的故障机理,本文进行的不对中实验基本都包括了钻具在井下由于联轴器不对中而引起的故障模型,并且对3 种情况造成的故障分别进行了分析。通过不对中试验,以及试验数据的分析可得:当旋转轮廓为类似8 字形时联轴器属于平行不对中,当旋转轮廓为8 字形时联轴器属于角度不对中,当旋转轮廓为双环椭圆形时联轴器属于综合不对中,当转速很高时甚至为双锥体形。本文的研究成果可以给钻具的设计者提供理论上的参考,为仪器设计的精密性提供帮助。

图10 联轴器综合不对中Fig.10 Compound misalignment of the coupling