玄武岩纤维增强铝基复合钻杆材料的制备研究

熊洪威,马银龙*,张 帅,刘 祥,孙志刚,罗朝椿

(1.吉林大学建设工程学院,吉林长春130026;2.自然资源部复杂条件钻采技术重点实验室,吉林长春130026)

0 引言

20 世纪60 年代瑞典的克芮留斯公司成功研制了铝合金钻杆,苏联于1962 年开始在石油勘探中使用铝合金钻杆,并施工了12262 m 深的世界第一深钻SG-3 井,获得了巨大的经济和社会效益[1-2]。铝合金钻杆具有质量轻、比强度高、钻进深度大、所需能耗小等优点,在深井、超深井及水平井钻井中具有广阔的应用前景[1-5]。国土资源部“三深一土”科技创新战略中提出了“显著提升6500~10000 m 深的油气勘查技术能力及实施万米科学钻探计划”。但是目前国内所急需的大量的高性能钻杆几乎完全依赖进口[3]。同时由于铝合金钻杆具有硬度低、耐磨性差和高温服役性不足等问题,制约了其在油气勘探和深井中的应用[2-5]。国产铝合金钻杆在“松科二井”现场试验后可见明显局部磨损和腐蚀[6]。而颗粒和纤维增强型铝基复合材料具有高强度、优秀的高温性能和良好的耐磨性等优点[7-9],因此,探索开发高性能适用于钻井工程的铝基复合钻杆材料势在必行,该材料也将对设计制造出轻质高强铝合金钻杆提供理论借鉴。

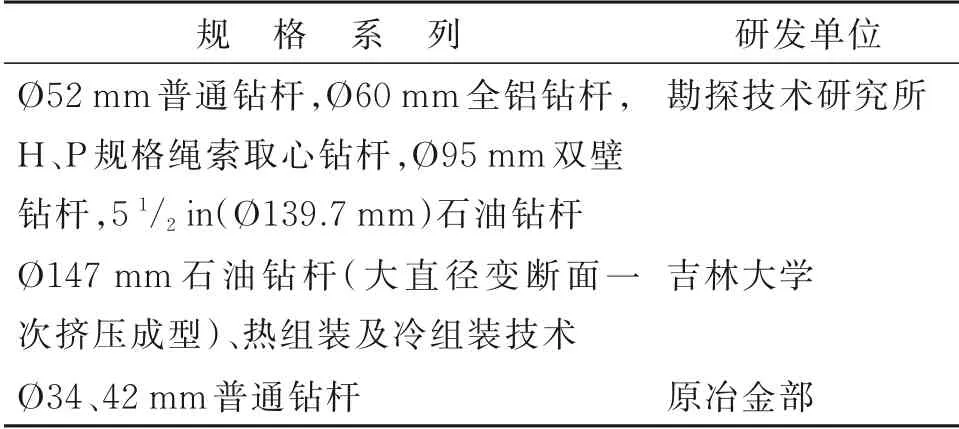

国内相关部门已逐渐认识到铝合金钻杆的优越性,并积极开展相关应用和研究,形成一系列产品[2](见表1)。塔里木油田曾从俄罗斯进口铝合金钻杆用于油气勘探钻进。中国地质科学院勘探技术研究所已初步形成铝合金钻杆系列,并进行了相应的野外生产试验,取得了可喜的效果[1-3]。吉林大学复杂条件课题组突破了大直径变断面铝合金钻杆一次挤压成型、铝合金钻杆与钢接头的热组装等关键技术,试制的铝合金钻杆在陆地油气定向井中进行了钻进试验[10-11]。但是,目前国内研究人员主要对铝合金钻杆的制造及应用的关键技术进行研究,针对铝合金钻杆材料本身的相关研究相对较少。目前,铝合金钻杆体采用的合金体系主要有成分为Al-Cu-Mg 的2 系铝合金、成分为Al-Zn-Mg-Cu 的7 系铝合金和成分为Al-Cu-Mg-Fe-Ni 的2 系铝合金[12-14]。7 系合金在时效过程中析出的MgZn2和Al2Zn3Mg3使该合金具有很强的时效强化效应,此 外Al2CuMg 可 提 高 强度 和 重复 加 载 抗力[15],因此,7 系铝合金在强度、硬度和抗疲劳方面更满足钻井工况要求。

玄武岩纤维(Basalt Fiber,以下简称BF)是以天然玄武岩矿石作为原料,将其破碎后加入熔窑中,在l500~l700 ℃熔融后[16],通过拉制而成的一种新型高性能绿色环保无机材料。BF 具有稳定性好、电绝缘、抗腐蚀、抗燃烧、耐高温等多种优异性能,目前已在纤维增强复合材料、摩擦材料、造船材料、隔热材料、汽车行业、高温过滤织物以及防护领域等多个方面得到了广泛的应用[17-19]。BF 突出的力学性能、耐高温性能、抗腐蚀、低密度及低成本,特别适合作为制造高强、耐温、抗腐、轻质的钻杆材料。将取之于火成岩的玄武岩纤维用于地下岩层钻进用的钻杆材料研制,实现“取之于岩,用之于岩”。

铝合金钻杆在钻井工程中,要承受较高温度、巨大的井下应力、扭转振动和碱性的泥浆环境,其本身硬度和强度较低,难以适应井下的复杂工况,尤其在碱性钻井液中铝合金钻杆受腐蚀和磨损严重,具有很大的安全隐患[20-22]。根据作者对于玄武岩纤维增强铝基复合材料耐腐蚀性能的研究,添加玄武岩纤维后,复合材料的耐腐蚀性能也得到显著提升[23]。因此,本文尝试将玄武岩纤维作为增强体,7075 铝合金作为基体,采用粉末冶金方法制备一种耐磨性和耐腐蚀性能优良的铝基复合材料,为新型轻质高强铝合金钻杆材料设计提供参考。

表1 中国部分铝合金钻杆研发规格系列Table 1 Specification series of the aluminum alloy drill pipes developed in China

1 试验材料和方法

1.1 原料

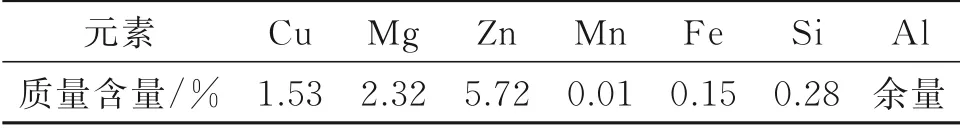

铝合金钻杆的弯曲应力和单位长度质量都远小于钢钻杆,其更适合在超深井、大位移井钻探中应用。目前常见的铝合金钻杆牌号为2024 和7075两种,由于7075 的强度高、耐腐蚀效果强和抗疲劳方面更符合超深井钻探需求,同时7075 铝合金是一种高强度的锻压合金,可以通过热处理提升强度和硬度等机械性能,因此选择7075 铝合金作为基体合金。实验选用7075 铝合金粉(标称成分见表2),纯度为99.9%,平均粒度为5 μm。以玄武岩纤维作为增强体,实验选用单丝平均直径为13 μm 的玄武岩纤维无捻粗纱(化学成分见表3)。

表2 7075 铝合金的标称成分Table 2 Nominal composition of 7075 aluminum alloy

表3 玄武岩纤维的化学成分Table 3 Average chemical composition of basalt fibers

1.2 玄武岩短纤维的制备

由于长玄武岩纤维在混料过程中容易发生团聚现象,难以均匀分散在铝基体中,无法起到弥散强化的作用,需要将玄武岩纤维制成短纤维。首先将玄武岩纤维短切至长度为2~3 mm,再将其进行机械球磨粉碎。球磨工艺参数为:使用乙醇作为助磨剂进行湿磨,球料比为4∶1,球磨转速为150 r/min,球磨时间为2 h。然后将球磨完的纤维烘干,再通过240 目的标准筛进行筛分,从而获得长度为60 μm 左右相对均匀的玄武岩短纤维。

1.3 混料烧结和热处理工艺

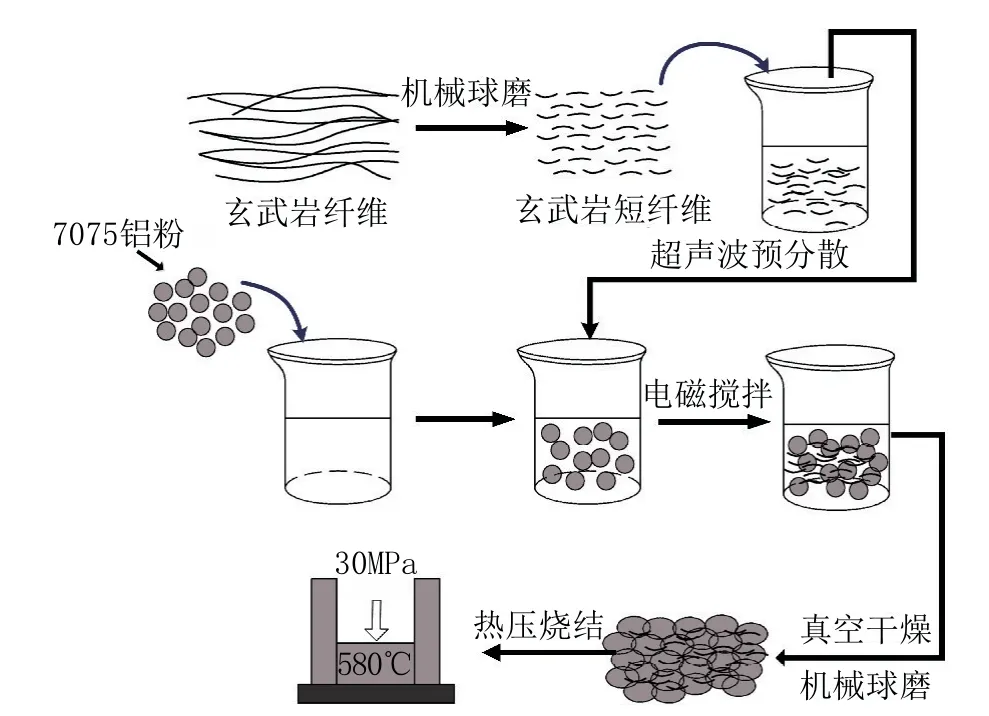

制备了4 组玄武岩短纤维质量分数分别为0.0%、0.2%、0.6%和1.0%的复合材料,以下简称为7075-xBF(x=0、0.2、0.6 和1.0)。为了避免玄武岩短纤维在铝基体中团聚,玄武岩纤维增强铝基复合材料的制备过程如图1 所示。在混料过程中采用“超声波预分散+溶剂辅助预分散+机械球磨”相结合的混料方法,增加玄武岩纤维在基体中的分散均匀度,从而减弱团聚的现象。

具体混料过程为:首先将玄武岩短纤维置于无水乙醇中通过超声波预分散30 min,再与7075 铝合金粉末配制成混合溶液,进行电磁搅拌50 min,搅拌完成后用真空泵进行抽滤,然后置于65 °C 条件下的真空烘箱中保温干燥10 h,真空条件降温至室温后取出,采用公转速度为50 r/min、自转速度为100r/min 和球料比为1∶6 的机械球磨参数混合3 h,最终获得干燥的混合预烧结合金粉料。

预烧结合金粉末利用石墨模具进行组装,采用真空热压烧结炉进行烧结成型。烧结工艺参数:烧结温度为580 °C,烧结压力为30 MPa,保温时间15 min。

根据7075 铝合金的热处理工艺规范,对复合材料采用T6 热处理,首先采用470° C、2 h 固溶处理,之后采用120 °C、24 h 人工时效处理。

图1 玄武岩纤维/7075 铝基复合材料的制备过程Fig.1 Preparation process of the basalt fiber/7075 aluminum composite

1.4 试验方法

对所烧结的复合材料试样均采用排水法测量了其密度,采用光学显微镜和扫描电子显微镜(SEM,JSM-IT500A)观察了复合材料的微观组织,采用显微维氏硬度计分别测量了热处理前后试样的显微硬度。

2 微观组织和性能

2.1 微观组织

图2 为7075-1.0BF 样品的烧结态和T6 热处理后在光镜下的微观组织图,可以看出玄武岩短纤维在基体中分散较为均匀,没有出现团聚现象,并且其形状规则,没有出现明显的变形,这表明“超声波预分散+溶剂辅助预分散+机械球磨”相结合的混料方法能够使玄武岩短纤维均匀地分散在7075 基体中并且短纤维和基体的界面结合较好。经过T6热处理后,第二相的尺寸和数量均有所下降,这是由于粗大的第二相颗粒在固溶处理时重新溶进铝基体中,随后又在时效过程中以细小的强化相析出,起到弥散强化的作用。然而热处理工艺也导致部分晶粒发生重结晶,再度生长变成粗大的晶胞,一定程度上影响了材料的性能。

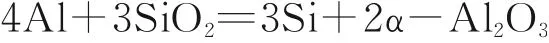

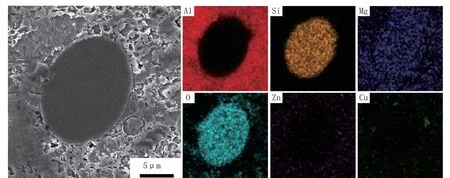

为了进一步探究玄武岩纤维在7075 铝合金基体中的结合形式,利用SEM 观察了玄武岩纤维的分布,并利用EDS 进行了元素分析,结果如图3 所示。根据元素分析图,可以看出在玄武岩纤维和铝基体的界面附近,从纤维中心区域向铝基体方向,Al 元素逐渐增加,Si 和O 元素逐渐减少。这表明玄武岩纤维的主要成分SiO2和Al 之间发生了反应。根据Heguo Zhu 等人对于Al-SiO2反应体系的研究,在反应区会发生如下反应[24-25]:

随着反应的进行,反应物Al2O3逐渐由界面区域向纤维内部生长,反应推进一段距离后,金属基体即发生形核凝固。由于此反应伴随着物质元素的扩散迁移,在温度下降、基体凝固的情况下,Al 原子只能通过晶界等高内能无序区域进行扩散,在动力学因素的抑制作用下,最终在纤维表层形成一层反应层。

图2 玄武岩纤维/7075 铝基复合材料的光镜照片Fig.2 Optical microscope photo of basalt fiber/7075 aluminum composites

图3 玄武岩纤维/7075 铝基复合材料的SEM 照片及元素分析Fig.3 SEM images and elemental analysis of basalt fiber /7075 aluminum composites

2.2 密度

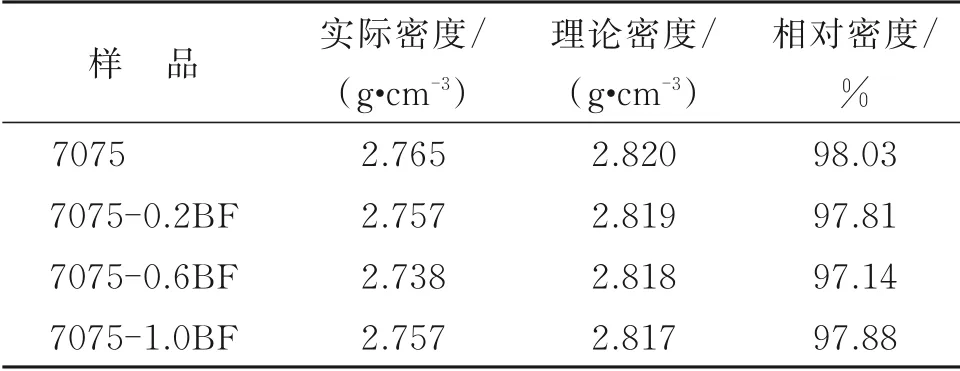

针对不同玄武岩纤维含量的铝基复合材料,利用阿基米德排水法测量了其真实密度。如表3 所示,加入玄武岩纤维后,材料的实际密度均有所降低。试验用7075 铝合金粉末的密度为2.82 g/cm3,玄武岩纤维的密度为2.53 g/cm3。根据混合法则计算了各体积分数下复合材料的理论密度并求出其相对密度,结果列于表3 中。材料的致密度直接关系到其力学性能,特别是对抗拉强度和硬度的影响较大,本次试验制备的复合材料的致密度都在97 %以上,由此可以判断该复合材料应具有较好的力学性能。加入玄武岩纤维后,材料的相对密度均有所下降,这可能是由于不同的颗粒尺寸和形状导致混合粉末在制备过程中压实性下降,存在一定孔隙导致的。

2.3 维氏硬度

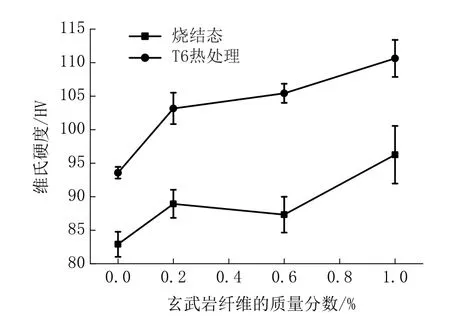

采用显微硬度计对烧结态和热处理后不同玄武岩纤维含量的铝基复合材料的维氏硬度进行了测量,复合材料的硬度随玄武岩纤维含量的变化如图4 所示。烧结态不含玄武岩纤维的7075 铝合金的硬度值最低,仅为82.9 HV。随着玄武岩纤维含量的增加,烧结态复合材料的硬度逐渐增大,玄武岩纤维质量分数为1.0 %时达到最大值,为96.3 HV。经过T6 热处理后,材料的硬度均有一定提升,整体趋势仍为随着玄武岩纤维质量分数的增加而增大。同时,经过热处理后复合材料的显微硬度数值偏差要比烧结态有所降低,表明热处理态更均匀,这主要归功于热处理后第二相的尺寸和数量均有所下降,并且时效后又有细小的第二相析出。值得一提的是随着玄武岩纤维质量分数的增加,显微硬度数值偏差也有所增大,这是由于玄武岩纤维在复合材料中起钉扎作用,从而强化了其力学性能,因此靠近玄武岩纤维的区域硬度要高于其他区域,从而导致玄武岩含量高的复合材料硬度不均匀性增加。

表3 玄武岩纤维/7075 铝基复合材料的密度Table 3 Density of basalt fiber /7075 aluminum composites

图4 玄武岩纤维/7075 铝基复合材料的维氏硬度随玄武岩纤维质量分数的变化Fig.4 Vickers hardness of basalt fiber /7075 aluminum composites as a function of the mass fraction of basalt fiber

3 结论

(1)利用真空热压烧结工艺制备玄武岩纤维增强铝基复合材料是可行的,这种烧结工艺与“超声波预分散+溶剂辅助预分散+机械球磨”混料方法相结合实现了玄武岩纤维在铝基体中较为均匀的分布,制备的玄武岩纤维增强铝基复合材料还具有97 %以上的致密度。

(2)玄武岩纤维和铝基体之间发生化学置换反应,在两相的界面区域形成一个以Al2O3为主的反应区,因此玄武岩纤维和铝基体之间具有较好的界面结合强度。同时随着玄武岩纤维含量的增加,7075 铝基复合材料的维氏硬度得到显著提高,并且热处理态的数值更均匀。

(3)本文尝试将取之于岩的玄武岩纤维用于制备钻进岩石用的铝合金钻杆材料,玄武岩纤维的力学性能和耐蚀性非常好,其密度又和铝合金接近,同时两者又具有较好的界面结合强度,这为设计制造新型轻质高强铝合金钻杆提供了一种新思路。