基于六西格玛的手机摄像头模组质量改善研究

王泽文 余建波

(同济大学 机械与能源工程学院 上海 201804)

C公司主要从事笔记本电脑、手机主板等电子信息产品的研发与制造。近两年,公司拓展了制造领域,不仅仅满足于简单的手机组装制造代工,引进了大量的自动化设备,自主研发手机摄像头模组的组装研发,如图1所示,对生产制造提出了更高的要求。但在其生产过程中,不断暴露出一系列质量问题,手机摄像头模组良率一直不高,严重影响生产进度和产品质量,引起公司高度重视,随即组建六西格玛小组做精益改善,提高良率。

图1 手机摄像头模组

1 手机摄像头模组生产流程及其现状

1.1 手机摄像头模组生产流程

A手机摄像头一直以购入其他公司成品模组的方式完成组装,C公司现阶段承接摄像头模组ODM和OEM业务,对生产技术带来了很高要求。一个合格的手机摄像头模组需要具备防水、架构稳定、无黑点、无损伤、测试性能良好等特点,其生产流程简化如图2所示。

图2 手机摄像头模组生产流程

1.2 手机摄像头模组不良现状

摄像头模组生产线大部分是自动化机器,发展初期技术资金门槛较高,生产现场的改善重点也是提升设备效率,降低故障率,减少不良品。由于摄像头模组的关键零部件基本都是用黑胶和UV胶粘接,无法返工,所以不良的产品基本直接报废。产品的不良率一方面决定了质量成本,另一方面也直接决定了投入量产的时间。

对近两周的C公司的手机摄像头模组废品数与加工数量进行了统计,结果如表1所示。根据表1中废品数量与加工数量的比值,得出良率并作图,结果如图3所示。

表1 两周内摄像头模组废品统计表

图3 两周内摄像头模组良率统计图

从图3中可以看出,手机摄像头模组良率低至81%,最高时也只有85%,这与目标值94%相差甚远,已经严重影响到生产交货和产品质量,客户的声音就是希望尽可能快的提升良品率,提高产品质量,降低报废,增加产出。因此,要想获得高品质的摄像头模组,提高良率迫在眉睫。

六西格玛小组运用六西格玛工具按照 DMAIC流程来解决该问题,争取零缺陷生产,降低成本,提高生产率和产品良率。

2 DMAIC改善

2.1 定义阶段

对造成摄像头废品的因素进行分析,对40件废品进行调查,调查结果利用帕累托图进行分析,根据二八原则,找出造成这些问题的原因,如图4所示。

图4 影响良率的Pareto图

从图4中可以看出,造成良率不高的主要原因是模组溢胶严重,手机摄像头模组溢胶会出现黑点,影响外观,影响使用体验,从生产流程(图 2)中可以看出点胶过程与良率是直接相关的,所以目前项目的重点就是解决点胶过程中的溢胶问题,从而提高良率。

2.2 测量阶段

利用DMAIC模型的测量来分析溢胶问题产生的原因。这一过程包括测量与流程分析,测量阶段是数据收集的第一环节,它的准确性,直接影响整个精益六西格玛过程,因此是实施过程的关键。首先先来看一下手机摄像头模组点胶过程的微观流程,如图5所示。

图5 点胶微观流程图

从图5可以看出,整个摄像头模组点胶过程的具体工艺参数,设备要求,以及输出产品要求都一一列出,为后序分析做了一定的基础工作。在分析解决复杂问题时,通常采用因果矩阵来分析,筛选出问题的主要原因,从而有目的的去收集数据。因此绘制了摄像头模组点胶出现黑点溢胶的因果矩阵,如表2所示。

表2 点胶溢胶的因果矩阵

将输出结果大于 100 的作为进一步分析的主要原因,包括以下 6 项:胶量;气压;预热温度;预热时间;烤炉温度;烤炉时间。

通过 FMEA 可以确认变异发生或可能发生的原因,并判断是否可以控制或提前预防变异的发生,分析潜在风险,排除可以避免的问题发生。根据因果矩阵找出的六个主要原因进一步作失效模式分析,如表3 所示。

表3 点胶溢胶的FAMA分析表

针头气压合理的气压使黑胶填充空隙过强易产生堆积溢胶,较低使流动性不充分模组报废,良率降低10没有设定合理的气压参数8 气压参数是否合理 2 160预热温度合适的温度,使黑胶能顺利流动过高会使黑胶速干,过低会降低流动性模组报废,良率降低9没有设定合理的温度参数6 温度参数是否合理 2 108预热时间合理的时间,使铁板保持恒温过长影响效率过短不能达到预设温度模组报废,良率降低9没有设定合理的时间参数3 时间参数是否合理 2 54烤炉温度合理的温度固化黑胶过高影响性能,过低不能固化完全模组报废,良率降低9没有设定合理的温度参数6 温度参数是否合理 2 108烤炉时间合理的时间固化黑胶过长影响产能,过短不能固化完全模组报废,良率降低9没有设定合理的时间参数3 时间参数是否合理 2 54

风险优先级数 RPN=严重度(Severity)×频度(Occurrence) ×检出度(Detection),RPN值大于100时,就要采取改善对策,从失效模式及影响分析表可以看到,发现有4个潜在问题 RPN>100,即胶量、针头气压、预热温度、烤炉温度,为后续的改善提供了方向。

生产手机摄像头模组点胶过程的质量问题与胶高和粘合力密切相关,因此我们对测量胶高的仪器VHX和测量粘合力的设备Dage进行测量系统分析。选用三台VHX测胶高设备对1Tray盘10个摄像头模组进行三次测量,得出90组数据进行分析,如图6所示。选用三台测粘合力设备Dage对1Tray盘10个摄像头模组进行三次测量,得出90组数据进行分析,如图7所示。

图6 VHX量具分析报告

图7 Dage量具分析报告

VHX量具评估结果显示,研究变异(%SV)为7.58%,公差(SV/Toler)为3.39%,由图6可以看到,本项目测量系统能力符合(R&R%=7.58%)≤10%,根据测量系统能力判别准则,表明测量系统可用。Dage量具分析报告如图7,研究变异(%SV)为2.46%≤10%,公差(SV/Toler)为3.12%,表明测量系统可用,随后要对项目的过程能力进行分析,确保项目过程在一定条件下的稳定性,并且及时了解生产中各过程的质保能力,衡量过程波动,从而对项目进行优化。数据收集为10个Tray盘100组模组胶高数据作为数据样本,并对样本进行分析。首先对数据进行正态性检验,运用MINITAB 进行计算,运行结果如图8所示。

图8 胶高的正态性检验

根据样本的正态概率图,可以看出,样本P=0.079>0.05,可认为样本是正态分布的。然后对数据样本进行过程能力分析,六合一图如图9所示。

图9 胶高的过程能力分析

图中可以看出,样本中胶高均值已达到了1.54 mm,接近目标上限1.55 mm,且远高于目标值1.5 mm; Cpk=0.01,数值极低,存在能力不足的问题,需要进行六西格玛改进,点胶水平亟需提高。

2.3 分析阶段

根据测量阶段结果,分析阶段将对胶量、气压、预热温度、烤炉温度等影响因素进行进一步分析,以达到避免溢胶提高良率的目的。烤炉温度 76℃~82℃,胶量 62.72 mg~70.8 mg,预热温度 60℃~70℃,气压(103kPa~193kPa),其中,原工艺参数烤炉温度 79℃、胶量 66.76 mg,预热温度 65℃,气压(172kpa)。通过对不同参数下的良率进行分析,得到Pareto图和良率残差图,分别如图10和图11所示。

图10 标准化效应的Pareto

图11 良率残差图

通过良率残差图及良率的残差分析结果的 P值可以看出:烤炉温度(X1)P =0.003<0.05,拒绝原假设,认为 X1 与 Y 显著相关;胶量(X2)P=0.005<0.05,拒绝原假设,认为 X2 与 Y 显著相关;气压(X4)P=0.007<0.05,拒绝原假设,认为 X4与 Y 显著相关;预热温度(X3)P =0.24>0.05,不能拒绝原假设,认为 X3 与 Y 不明显相关。原方程解释力度 92.93%>80%,调整后方程解释力度89.91%>80%,认为方程可信。通过分析,确定了烤炉温度(X1)、胶量(X2)、气压(X4)对良率的影响,为改进阶段提供了改进方向及依据,如表2所示。

表2 烤炉温度(X1)胶量(X2)气压(X4)对良率影响表

2.4 改善阶段

改进阶段是以真正解决问题并验证方案作用为导向,通常为了达到这一目的,需要进行试验设计(DOE),全因子试验设计如下:

因子A(烤炉温度):低水平76℃,高水平82℃

因子B(胶量):低水平62.72mg,高水平70.8mg

因子 C(气压):低水平 103kPa,高水平 193kPa。

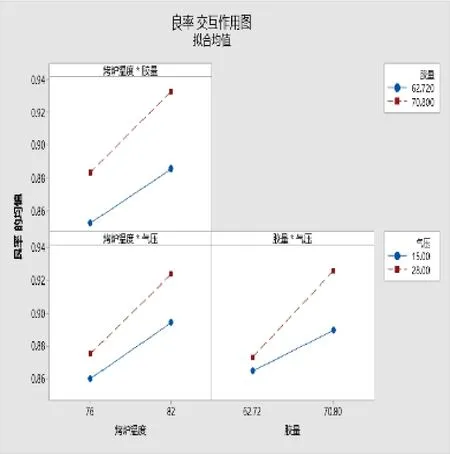

按计划矩阵做试验,得到相应数据记录,运行MINITAB计算出A(烤炉温度)P值=0.015,B(胶量)P值=0.016,C(气压)P值=0.028,B*C(胶量*气压)P值=0.044,均小于0.05,随机效应显著,方程解释力度 R-sq(调整)=97.82%,模型拟合极佳。图12~图14分别为因子正态图、Pareto图、良率主效应图,也可以看出因子A、B、C、BC效应显著,胶量气压交互作用图及其等值线图和曲面图分别如图15~图17所示,可以看出胶量和气压的交互作用显著。

图12 因子正态图

图13 标准化效应Pareto图

图14 良率主效应图

图15 胶量气压交互作用图

图16 等值线

图17 曲面图

根据本项目具体问题,优化目标是属于“望大”型的。在 MINITAB 软件中通过 DOE 响应优化器得出的结果如图18所示。

图18 响应优化器结果

手机摄像头模组点胶时,胶量 70.8mg、气压193kPa、烤炉温度82℃、预热温度70℃,良率可达95%。将该方案确定为点胶的最优方案。

2.5 控制阶段

为了对胶高及良率进行控制和统计,抽取改善前一个月的摄像头模组,每天抽一盘,一盘十个模组,与改善后1个月的10*30个手机摄像头模组胶高值进行对比,作出 Xbar-S 控制图,如图19所示;汇总改善前一个月每天的良率和改善后一个月每天的良率,作出I-MR控制图,如图20所示。

图19 改善前后的胶高Xbar-S控制图

图20 改善前后的良率I-MR控制图

良率达到95%,生产过程处于受控状态,胶高均值保持在1.5mm,属行业标准水平,从而因摄像头模组点胶过程中出现溢胶的产品报废问题基本消除。

3 结语

这次质量改善是利用六西格玛 DMAIC管理模型和工具开展的,通过流程图和时间序列图引出质量改善的目的即提高产品良率,利用Pareto图找到引起良率低的关键原因即点胶过程中的溢胶现象,对点胶的生产过程进行分析,通过点胶的微观流程图、因果矩阵、FAMA等分析出产生溢胶的主要原因,即胶量、气压、预热温度和烤炉温度。运用Gage R&R(%SV≤10%)确定测量胶高和粘合力的量具具有稳定性;通过正态性检验(P>0.05);过程能力分析,发现Cpk=0.01<1.67过程能力极低需要改善;通过残差分析找出溢胶的关键因素,去掉P>0.05与Y不显著相关的预热温度这一因素,然后对胶量、气压、烤炉温度进行DOE试验设计,看出因子A,B,C,BC效应显著,基于优化目标是属于“望大”型的,确定出最佳参数,即胶量 70.8mg、气压(193kPa)、烤炉温度82℃、预热温度70℃时,良率可达95%。通过胶高Xbar-S控制图和良率I-MR控制图确保了产品处于受控状态,使摄像头模组点胶过程中出现溢胶的产品报废问题基本消除,良率从83%提高到95%,改善目标达成。