回转窖尾气氧化锌脱硫技术及其应用

邓学广

(中金岭南有色金属股份有限公司丹霞冶炼厂,广东 韶关 512000)

0 引言

某冶炼厂采用回转窑回收锌氧压浸出液针铁矿除铁产出铁渣中的氧化锌,转窑尾气改造前采用传统钙法脱硫工艺处理,存在以下问题:脱硫效果差、排放尾气不能达到《铅、锌工业污染物排放标准》(GB25466—2010)要求[1];副产品石膏渣难处置,造成二次污染;脱硫系统易堵难清,开工率低。为达到环保要求,经多方考证,根据回转窑的烟气参数以及稳定情况,并结合脱硫剂的来源、供给、品质和杂质情况,决定采用氧化锌-酸解法组合式两段脱硫工艺取代原来的钙法脱硫工艺,脱硫剂采用自产氧化锌烟尘或焙砂,产出的二氧化硫返回硫酸系统制酸,含硫酸锌的酸解液返电锌系统综合回收锌。新系统投产后,运行稳定,排放尾气指标优于《铅、锌工业污染物排放标准》(GB25466—2010)修改单限值标准要求。

1 氧化锌脱硫技术处理低浓度SO2烟气工艺原理

氧化锌脱硫工艺主要分为脱硫和酸分解两个过程。脱硫过程是利用含氧化锌的浆液与烟气中SO2充分接触反应,生成亚硫酸锌及少量亚硫酸氢锌和硫酸锌的过程;酸分解过程就是将脱硫生成的亚硫酸锌滤渣采用废电解液进行酸解,解析出的高浓度的SO2烟气汇入硫酸系统制酸,解析出来的硫酸锌酸解液经脱除氟氯后,进入锌生产流程[2-3]。

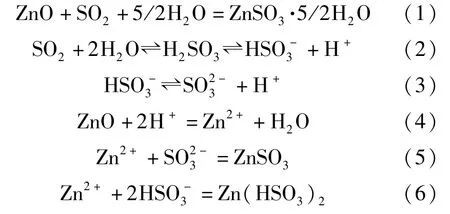

在脱硫塔内,氧化锌浆液与烟气中的SO2发生的主要反应见式(1),氧化锌吸收SO2的反应机理见式(2)~(6)[3]。

由于亚硫酸是二元酸,所以可能生成两种盐。在氧化锌过剩时为中性盐(ZnSO3),在SO2过剩时为酸性盐(Zn(HSO3)2)。

有研究表明吸收浆液表面的SO2蒸气压与其他参数的关系符合方程式(7)~(8)[2]。

式中:CSO2为溶液中SO2的浓度;CZnSO4为溶液中ZnSO4的浓度;PSO2为SO2蒸气压;T为绝对温度;1 mmHg=133.3 Pa。

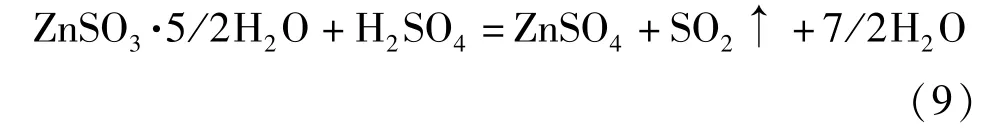

控制一定的温度,利用废电解液完成亚硫酸锌滤渣的分解,化学反应见式(9)。

2 氧化锌脱硫系统

2.1 烟气和氧化锌工艺条件

铁渣处理采用两台回转窑,为了节约投资,将两台回转窑烟气合并后建设一套烟气脱硫处理系统,要适应单窑、双窑运行,烟气条件见表1。

表1 烟气参数及成分

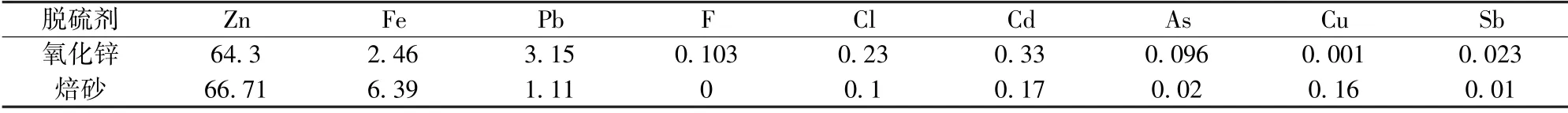

选用的脱硫剂是回转窑自产氧化锌或焙烧炉自产的焙砂,其代表性成分见表2。

表2 脱硫剂成分 %

2.2 氧化锌脱硫工艺流程和主要设备

2.2.1 工艺流程

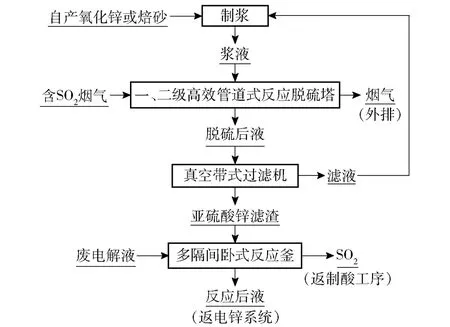

氧化锌脱硫工艺分为氧化锌吸收低浓度SO2和解析释放高浓度SO2两个阶段,考虑到氧化锌浆液的关键作用,生产设置三道工序:氧化锌制浆,一级、二级脱硫,酸分解。工艺流程简图见图1。

图1 氧化锌脱硫工艺流程图

2.2.2 主要设备

主要设备有制浆槽、脱硫塔、过滤机和解析釜,详细规格和数量见表3。

表3 氧化锌脱硫主要设备

2.3 预定工艺条件及技术经济指标

2.3.1 工艺条件

1)制浆液固比7∶1或含固量15%。

2)一级、二级脱硫塔控制pH 值5.5~6.5。

3)酸解温度85~95 ℃,终点pH 值3~4。

2.3.2 经济技术指标

1)总脱硫率≥98.6%。

2)尾排SO2浓度≤200 mg/m3。

3 氧化锌脱硫技术生产实践

氧化锌脱硫技术成功应用的难点是要合理控制氧化锌浆液液固比、脱硫剂组合配比,如果比例配比不合适,浆液在制备、吸收、储运、分解过程会在塔槽和管道中沉积、挂料、堵塞,不得不停机清理处置,严重影响设备开机率;另外,配比不合理还会造成泵、管、阀体磨损快,备件消耗大,增加运行成本[4-5]。由于两套回转窑烟气合并处理,在回转窑单开、双开切换时,烟气波动量大,调整难度大,增加了运转的复杂程度。通过调优改进,系统可运行稳定,尾气SO2排放达到《铅、 锌工业污染物排放标准》(GB25466—2010)修改单限值标准。

3.1 浆液制备

制浆原料是自产的氧化锌烟尘或焙砂或是它们的组合,造浆液是脱硫系统自身过滤的亚硫酸锌滤液,造好的浆液分别注入一级、二级脱硫塔槽供系统生产循环使用。

1)控制浆液液固比。制浆液固比按设计要求是7∶1或含固量15%,生产中试用过7∶1、6∶1、5∶1、4∶1。如果液固比小,循环量、输送量小,但在塔槽、管道易沉积、挂料、堵塞,严重时脱硫塔挂料、挂渣垮塌,循环槽压死,被迫停机清理;如果液固比大,循环量、输送量大,电耗高,运行不经济。长期实践表明,最适合的液固比是5∶1。

2)选择合适脱硫剂及组合配比。生产中使用的氧化锌物料都是自产的氧化锌烟尘和焙砂,不同比例组成脱硫剂使用效果截然不同。生产试用过氧化锌与焙砂比例分别为1∶0、8∶2、5∶5、2∶8、0∶1的脱硫剂配合比,实践表明,SO2的吸收效果与脱硫剂氧化锌含量正相关,全部使用焙砂吸收效果最好;但泵、管、阀体的磨损速度,塔、槽、管沉积、堵塞速度,明显也与焙砂使用量正相关,在焙砂占脱硫剂比例超过60%时,循环泵后盖、叶轮、机封、阀芯等设备磨损急剧恶化,12~13 d 更换一幅,玻璃钢管转角处需补包堵漏,经济上很不合理。因此在生产中基本单纯使用氧化锌烟尘作吸收浆液,只有当单纯使用氧化锌烟尘作吸收浆液不能维持两级吸收塔的pH值,易造成SO2吸收不充分,或者氧化锌烟尘杂质含量太高时,才选用氧化锌烟尘与焙砂的组合,或全部使用焙砂。

氧化锌来自于回转窑处理铁渣产生的烟尘,转窑尾气中的SO2来自于铁渣中的硫酸盐分解,而这部分硫酸根是在浸出液用氧化锌中和调酸时产生的,理论上讲铁渣锌与硫是等摩尔或接近等摩尔的,转窑产氧化锌用于转窑烟气脱硫基本平衡。当降酸除铁工序出现意外情况,例如使用石灰中和降酸,或因氧化锌杂质太高使得系统氧化锌烟尘开路走出流程,造成烟尘量不够时也会配入焙砂或全部使用焙砂。

3.2 脱硫

脱硫设计为两级脱硫,每级一台塔、槽一体的脱硫塔,并自带三台侧搅拌器,配循环泵、输送泵各两台。每台脱硫塔设有独立的氧化锌注入口,亚硫酸锌排出口,浆液各自注入、贮存、循环、吸收,当pH值降到5.5~6.5 时排出,形成独立循环。具体过程是先注入新鲜氧化锌浆液贮存于塔底贮液槽内,经循环泵泵送到内螺旋式喷头喷入逆喷管中,与自上而下的SO2烟气接触形成湍动泡沫区,泡沫界面不断更新,SO2被充分吸收生成亚硫酸锌,吸收过程中,pH 值控制在5.5~6.5。吸收后液按照合适比例被抽出,过滤后进行酸解。

原设计一级、二级脱硫塔浆液注入与排出是并联式独立运行。通过两级逆流洗涤的烟气温度为30~50 ℃,当pH 值控制在5.5~6.5 时,通过式(7)、式(8)理论核算,烟气SO2的排放浓度应该能达到设计要求,但实际运行效果不是很理想,有排放尾气不达标现象,而且还比较频繁,特别是回转窑单开、双开切换时,各塔需大量补充氧化锌浆液方能控制住。暴露出来的问题是氧化锌浆液利用率不高,调整余地小,分析后认为存在的主要缺陷包括以下几方面:①回转窑单开、双开切换时,烟气量波动大;②两级塔浆液各自注入,排出,无法形成真正意义上的逆流洗涤,而且调节手段有限;③反应管道规格偏大,反应管道规格与喷淋量不匹配,不能形成湍冲柱,存在气体短路现象。

为了改善这种情况,进行了必要的改造:①新鲜氧化锌浆液只注入二级塔,二级脱硫塔排出管连接到一级塔氧化锌注入口,亚硫酸锌浆液由一级塔排出口排出,这样由原来的单塔内部逆流循环,改成整个系统和每个吸收塔内部都是逆流循环,大大提高吸收效率;②适度减少两级逆喷管管径。同时原有两级塔浆液的管、阀口配置不动,仍然能保证浆液注入、排出及pH 调整的灵活性。通过改进优化,排放尾气SO2浓度稳定达到排放标准。

3.3 酸解

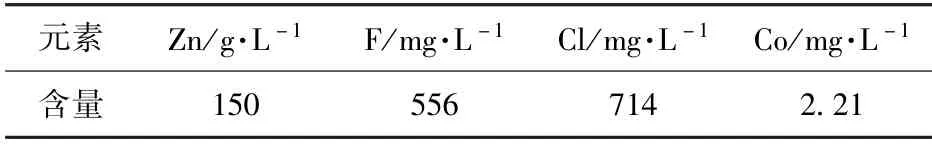

亚硫酸锌酸分解在一台卧式四隔间钢制内衬石墨砖并带搅拌的酸解槽中进行。当pH=3~4,温度85~95 ℃时,酸解相当完全。因其密封性好,解析气体中SO2含量≥10%,送去制酸。经酸解后的硫酸锌酸解液成分见表4。

表4 硫酸锌酸解液成分

硫酸锌酸解液送脱氟氯系统脱氟氯后进电锌系统回收锌。

3.4 系统运行精细控制要点

采用“大流量、高扬程” 输送循环泵,提高浆液流速;塔、槽设置高效强力的搅拌装置;阀、泵出口设置清洗管,并在开机前、停机后定时、定量清洗。氧化锌浆液液固比控制在5∶1,尽量使用氧化锌烟尘作脱硫剂。

3.5 运行效果

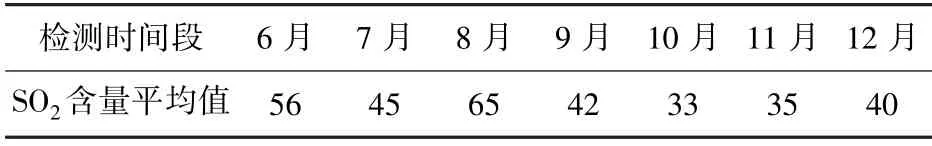

氧化锌脱硫系统通过技术优化改造,设施运行稳定流畅,排放尾气中SO2可以控制在《铅、锌工业污染物排放标准》(GB25466—2010)修改单限值内。表5是实际生产检测到的排放尾气中SO2含量。系统运行主要技术指标见表6。

表5 实测转窑尾气排放SO2浓度值mg/m3

表6 系统运行主要技术指标

4 结语

利用氧化锌烟尘处理低浓度SO2烟气,运行效果优良,尾气排放达到《铅、锌工业污染物排放标准》(GB25466—2010)要求,其中二氧化硫、氮氧化物、颗粒物含量达到《铅、锌工业污染物排放标准》(GB25466—2010)修改单限值要求,设备运行自动化程度很高,采用自身流程产氧化锌烟尘,硫酸锌酸解液送脱氟氯系统脱氟氯后进电锌系统回收锌,经济环保,不产生二次污染物。