岸边集装箱起重机前大梁头部防扭装置主参数分析

上海振华重工(集团)股份有限公司 上海 200125

岸边集装箱起重机(以下简称岸桥)作业中吊载系统因惯性或风的影响会产生扭转并影响作业效率。防扭装置可连续反向跟随吊载系统,从而实现防扭作用。通过实践,普通上架岸桥若有远程操作或自动化要求时,应在前大梁头部增设一套单电动推杆机构作为防扭装置。本文着重分析前大梁防扭装置的功能特点和如何确定电动推杆主参数,确保防扭效果不但好,性价比也高。

1 防扭装置功能特点

防扭装置的防扭角度范围为0.5°~2°,由于惯性或风作用而产生的扭转一般不会超过2°。当扭转角度小于0.5 时,可不配置防扭装置。原因是40 ft集装箱长12.192 m,扭转角度在0.5 时的小车方向只偏离原位52 mm。目前不论是否为自动化码头,码头前沿作业还需人工干预,故52 mm的偏离是可以克服的。另外,绳速为50 mm/s。绳速50 mm/s最早由ABB提出,也经过调试实践验证,一直沿用至今。

2 电动推杆主参数定义

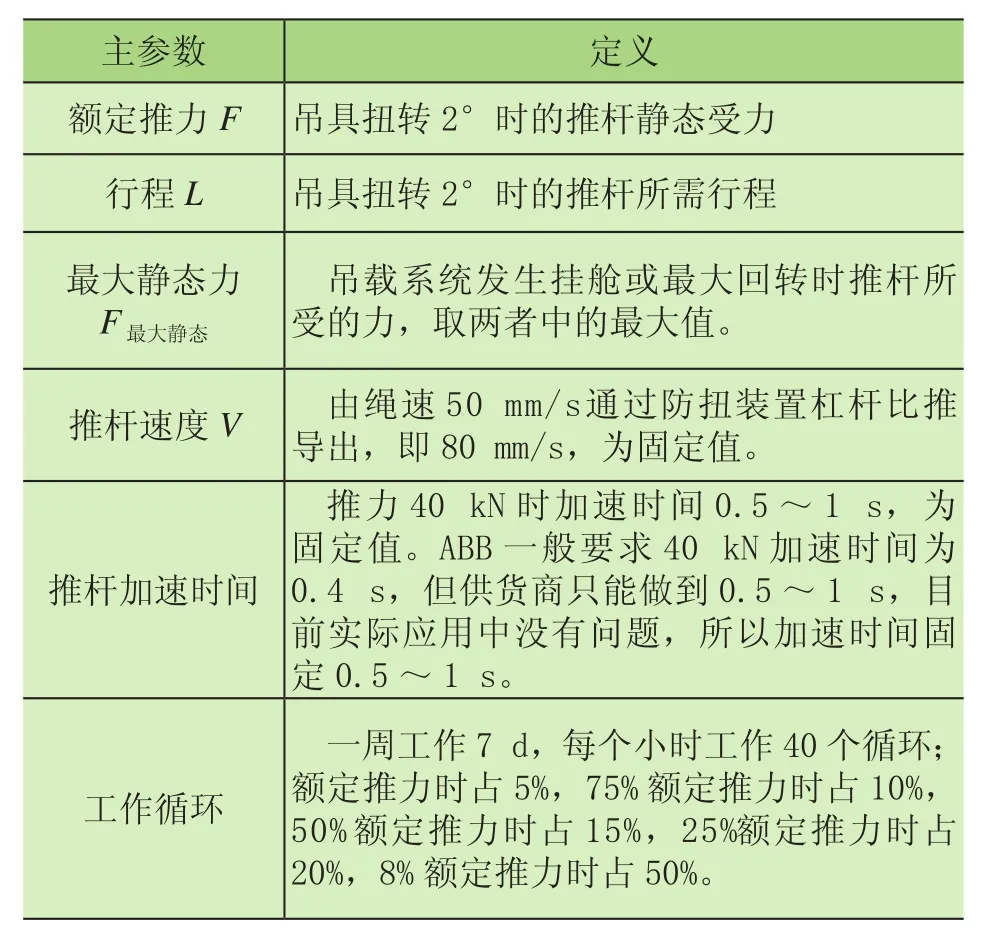

防扭装置中的主要外购件为电动推杆。经过实践,电动推杆主参数范围和每个主参数定义可见表1。

表1 电动推杆主参数表

在表1中,参数均由岸桥制造商指定,其中额定推力F、行程L、最大静态力F最大静态对推杆选型影响较大。

3 电动推杆主参数计算

防扭通过前大梁头部电动推杆调整吊载系统对角高低差实现,推杆额定推力F通过吊载系统每角钢丝绳受力的差值并通过杠杆比得出,即

如图1所示,其中FA、FB、FC、FD分别为钢丝绳吊具下每角单根钢丝绳受力值,载荷纵向横向10%偏心工况下,可验证(FA-FD)+(FC-FB)=0,即因杠杆作用钢丝绳受力相互抵消,无需考虑偏心工况。

图1 岸桥吊载系统受力分布示意图

同理,推杆行程L通过吊载系统单角钢丝绳变化量并通过三角形相似等比例定理得出;最大静态力(F最大静态)是当吊载系统发生挂舱或最大回转时,吊载系统每角单根钢丝绳受力的差值并通过杠杆比得出,计算公式与额定推力F的类似。

表2列举的数据是通过自主研发的计算程序对5个项目的电动推杆主参数计算结果,以及实际采购参数对比,并尝试从中找出主参数确定规律。需要注意的是,钢丝绳弹性模量统一按98 100 MPa计算。考虑到防扭只在轨上特定高度才会产生,起升钢丝绳有效长度是指单根起升绳不放商检及设计余量减去轨下起升高度,再减去两端在卷筒上的压绳圈、安全圈后的长度,最后除以2。

根据表2的理论计算结果和对比,有以下结论:

1)当钢丝绳下质量相同时,推杆额定推力主要受上架滑轮开档和小车架滑轮开档影响。尤其以小车轨道方向小车架滑轮开档影响最大,开档1 800 mm时推杆额定推力会比2 000 mm时大。因此,电动推杆额定推力理论计算基本小于6 t(基于375/660杠杆比)。例如LS+LL=84 t的项目,若小车架滑轮开档为2 000 mm,额定推力约5 t;若小车架滑轮开档为1 800 mm,额定推力约6 t;上架采用液压缸点动的自动化码头岸桥LS+LL=87 t的项目,额定推力仅为6.1 t。

2)当其他参数相同时,推杆行程主要跟钢丝绳弹性变形有关,即受钢丝绳直径、有效截面积和钢丝绳有效长度影响。钢丝绳直径越小其有效长度越长,则推杆行程越大。由表2可知,对于轨距、起升高度和前伸距都超大的项目(如新加坡PSA),理论计算的推杆行程超过了260 mm,但考虑到表2计算都是基于额载65 t,实际操作额载大部分情况都是低于50 t,故推杆行程可统一规定L=±260 mm。

表2 计算程序对5个项目电动推杆主参数的计算结果既实际采购参数对比

3)最大静态力考虑单角挂舱或最大回转角度受力的情况,取两者中的最大值。对角挂舱工况因极少发生,可不考虑。以弗吉尼亚项目为例,挂舱发生时的推杆受力为13.3 t;最大回转角度5 时的推杆受力为16.35 t。

所以,推杆最大静态力 F最大静态为16.35t。目前,常规LS+LL=84 t的项目按最大静态力30 t选取过于保守,取 F最大静态= 20 t即可。

4 配套厂家参数注意事项

1)效率

电动推杆无论采用涡轮蜗杆减速器或斜齿轮减速器,防扭装置总效率约η=0.8~0.9,效率对于电动机功率有重大影响。

2)最大动态允许推力

前述中只考虑了电动推杆的静态额定推力,而未考虑最大动态允许推力。推杆电机启动时有一定的过载系数(250%~300%),且为变频驱动,所以启动时没有问题。

3)电机功率

从表2中可以看出,电机功率一般不会超过7.5 kW,电机功率超过7.5 kW的项目需复核推杆主参数和计算是否准确。根据推杆速度V=80 mm/s,额定推力F=6 t,效率η=0.8,所以功率P=FV/η=5.88 kW。由此可知,功率一般低于6 kW,但配套厂家有时为了安全余量和备货方便,电机功率一般为7.5 kW。

4)推杆最大静态力

推杆的 F最大静态主要依靠电机制动器维持,如果F最大静态偏大,会造成制动器偏大,甚至会影响电机功率,原因是制动器过大而电机过小会造成不匹配,故需合理确定F最大静态。

5)推杆行程

配套厂家会在要求的推杆行程下自行留出一定余量。有些厂家甚至留出100 mm余量,主要考虑电控错误设置的可能性,若是通过电机反制动力矩而非制动器直接刹车,制动距离过长会拉坏丝杆。

5 对一些项目调试结果的分析判断

1)ZP13-2016 AMPT 马士基:调试报告显示推杆力需要8 t以上。该项目推杆理论行程为 320 mm,与要求的 260 mm存在 60 mm差值,另外还有配套厂家的行程余量。调试中,将推杆推到极限位置,而非限位限定的位置,所以调试时推杆力必然增大,也是没有必要的。 同时,该项目为分离上架,调试时虽仅采用主上架,但也有LS=26 t,即使推杆行程正确,调试时额定推力也会比常规项目大。对于常规项目,额定推力约为6 t是合理的。

2)1002000254 新加坡PSA调试反馈,电动推杆制动器拉不住吊载系统,最大静态力至少要30 t以上;无法通过推杆电机复位吊载系统。具体如下:

①在做后大梁倾转液压缸试验,前大梁防扭推杆当时为未工作状态,制动器合闸;

②在试验到一定状况下,防扭推杆制动器刹不住,推杆被拉出。系统显示转角14°,绳荷载为30.2 t,此为动态试验,瞬间动态绳荷载会更大;

③制动器达到极限值,推杆被拉动,制动片亦已被拉红;

④在65 t荷载下,正常倾转5°,动作比较缓慢,此时载荷已显示接近30 t,防扭制动器正常,但推杆电机无法复位吊载系统。

根据以上调试数据,有观点认为无论动态还是静态推杆受力已达到30 t以上,最大静态保持力仅采用20 t会过低。经调查无论动态还是静态,约30 t的推杆受力概念理解错误。此30 t是指吊具下单角的质量,不考虑松绳端的受力,仅考虑30 t的对角受力,推杆最大静态保持力F最大静态=18.44 t,20 t的最大静态力是满足的。另外,此时吊载系统偏角已远远大于防扭所需的2 要求,此时光靠推杆电机无法复位吊载系统是合理的。

推杆拉不住的主要原因是:钢丝绳制动器被拉红说明在超出正常作业工况下频繁测试,制动器温度已大幅升高,摩擦系数大幅下降,刹不住是有可能的。制动器没有磨合好也是另外一个原因。

3)配套厂家反馈洋山四期在风速比较大的情况下作业,实际推力比要求的大,经调查,尚未出现上述问题。

6 结论

由上述分析可知,采用额定推力F=6 t、推杆行程L=±260 mm、F最大静态=20 t、功率P≤7.5 kW的电动推杆可实现普通上架岸桥的防扭作用,同时也可杜绝配套件选型过大的问题,性价比高、经济效益显著。