高速钢轨脱碳层控制研究

邓小和

(中铁物总技术有限公司,北京 100036)

脱碳是钢在高温条件下,表层的碳原子由于热扩散的原理,从内部移至表面与加热炉内的氧化性气体发生作用,从而导致钢表层碳原子丢失的现象[1]。随着我国高速铁路的快速发展,线路运行速度的增加对钢轨质量和性能的要求越来越高。钢轨表面脱碳会导致其硬度、耐磨性及疲劳强度等物理性能下降[2],高速铁路开通运营前必须对脱碳层多次打磨进行消除,费用高昂。因此,降低脱碳层厚度,减少打磨次数,对提升铁路钢轨质量和运营效益具有重要意义。

1 试验条件和方法

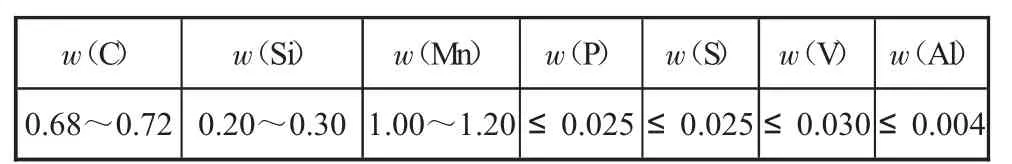

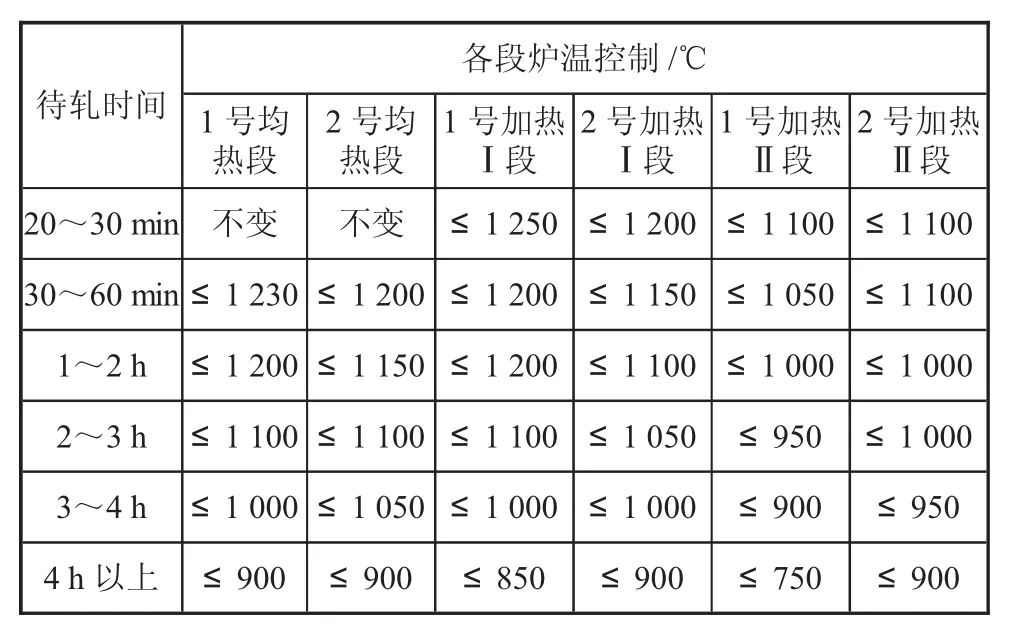

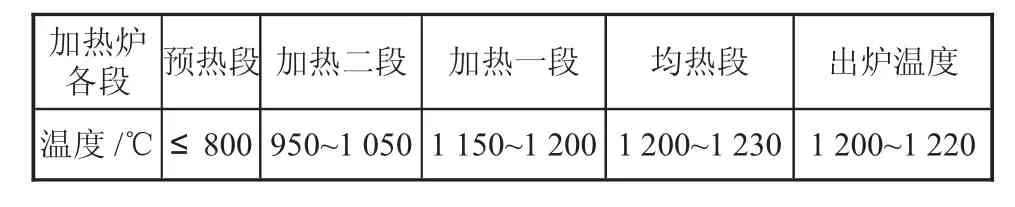

本试验选用包钢生产高速铁路用U71MnG钢轨坯,尽量保证钢轨坯成分稳定,其化学成分见表1所示。加热炉内气氛主要通过加热炉空燃比进行控制,实际生产所使用的加热燃料为高炉、焦炉混合煤气,试验过程中尽量保证加热炉空燃比的稳定性,上述两种因素不作为本试验研究对象。钢坯加热采用现行1号、2号加热炉热工制度,分别见表2、3所示。脱碳层深度的测定采用显微组织法。

表1 重轨坯U71MnG的化学成分 %

本次试验在现行加热炉热工制度的基础上分别研究:

1)2座加热炉在正常生产情况下炉内两大因素。钢轨坯在炉时间、钢轨坯的加热温度对于钢轨脱碳层的影响。

表2 加热炉热工制度

表3 加热炉待轧制度

2)加热炉燃烧系统的选型对于钢轨坯脱碳层的影响。

3)在钢坯表面喷涂高温防脱碳涂层对钢轨脱碳的影响。

1.1 钢坯在炉时间与脱碳层的试验

在其他影响因素相对稳定的情况下生产高速钢轨,按照现行热工制度采用下页表4所示加热制度对钢坯进行加热,分别在钢坯在炉时间为180 min、210 min、240 min、270 min、300 min情况下取样检测钢轨踏面的脱碳层厚度,为使试验数据具有稳定性,每组取样三次。

1.2 钢坯加热温度与脱碳层的试验

在其他影响因素相对稳定的情况下生产高速钢轨,分别按照表5所示的热工制度组织生产,加热段和均热段温度逐步提升,钢坯在炉时间3.5~4.0 h之间,为使试验数据具有稳定性,每组取样三次。

1.3 燃烧系统选型与脱碳层试验

表4 加热炉各段炉温控制表 ℃

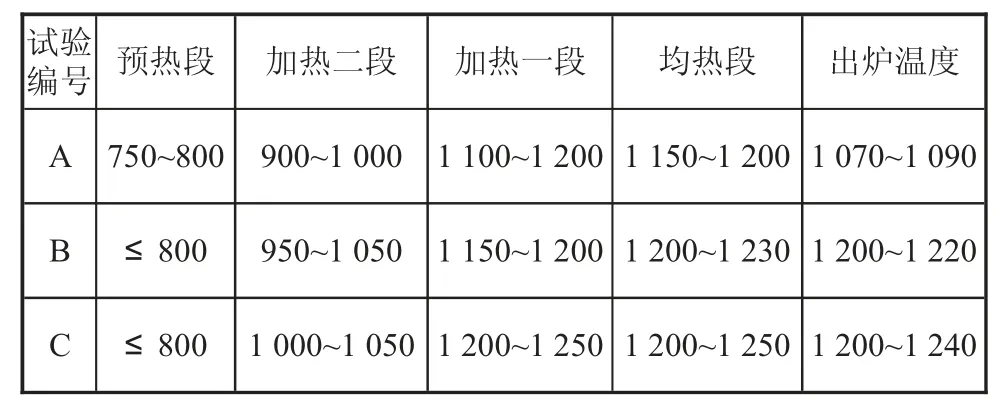

表5 加热炉炉温分布情况 ℃

包钢轨梁厂两座步进梁式加热炉采用了不同的燃烧系统,1号加热炉采用平焰烧嘴与调焰烧嘴,2号加热炉采用燃烧效率更高的蓄热式烧嘴,两种不同的加热炉燃烧系统的选型对钢轨坯脱碳的影响不同。

1.4 防脱碳涂层与脱碳层试验

在其他影响因素相对稳定的情况下生产高速钢轨,加热前在钢坯表面喷涂防脱碳涂层,然后放入1号线加热炉加热,加热制度执行现行热工制度,加热时间在3.5~4.0 h,为使试验数据具有稳定性,选取32支钢坯进行脱碳层试验,得到32个试验样的脱碳层数据,其中试样编号1号—17号为喷涂防脱碳涂层所得试样,其余为未喷涂所得试样。

2 试验结果分析

2.1 钢坯在炉时间与脱碳层厚度的结果与讨论

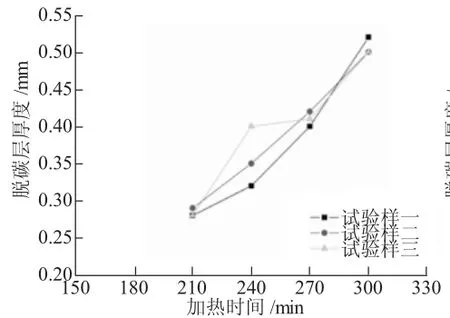

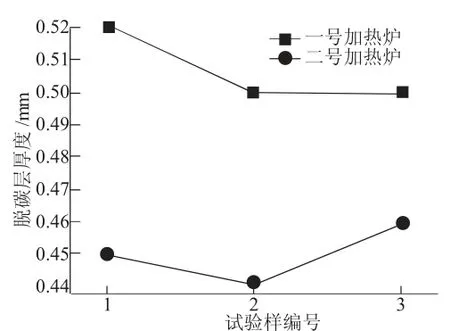

1号加热炉由于实际生产情况复杂无法保证加热时间180 min的要求,导致未得到试验样品,其余试验结果见表6、7所示。依据表6和表7的试验数据绘制加热炉钢轨坯在炉时间与脱碳层厚度的关系图,见图1、2所示。

表6 1号加热炉钢轨坯不同在炉时间与脱碳层厚度mm

由图1、2可知,随着钢坯在炉时间的增加,1、2号加热炉钢轨脱碳层厚度均明显增加。1号加热炉钢坯在炉时间达到300 min后,钢轨脱碳层厚度已经超过《高速铁路用钢轨TB/T 3276—2011》标准要求。出现这种情况的原因是在高温状态下,钢表层脱碳反应加剧,表层碳原子不断与炉气发生反应,表层碳原子不断丢失,钢坯内部与表面碳原子产生了较大的碳浓度梯度,内部碳原子不断向表层扩散,存在随着时间的延长,脱碳反应时间延长,导致脱碳层不断增大[3]。在保证加热充分均匀的前提下应尽量缩短钢坯在炉时间,为使脱碳层厚度小于0.3 mm,钢坯在炉时间不宜超过3.5 h。

表7 2号加热炉钢轨坯不同在炉时间与脱碳层厚度mm

图2 2号加热炉钢坯在炉时间与脱碳层厚度的关系

图1 1号加热炉钢坯在炉时间与脱碳层厚度的关系

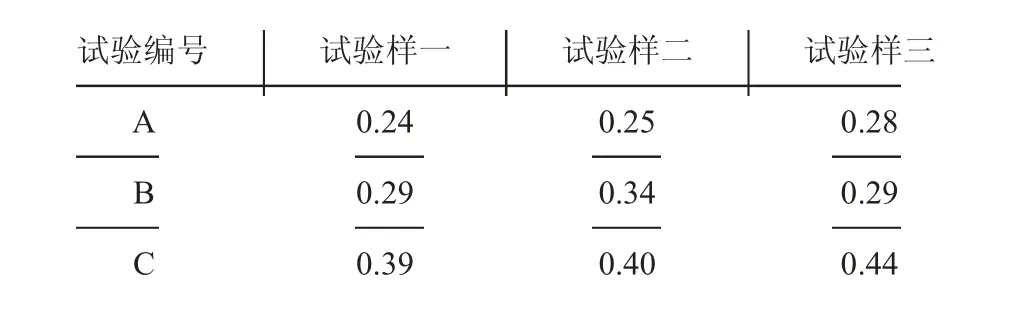

2.2 加热炉钢坯加热温度与脱碳层厚度的结果

钢轨踏面的脱碳层厚度随加热温度变化的结果见表8、9所示。根据表8和表9的试验结果可得钢轨坯加热温度与脱碳层厚度的关系,如下页图3、4所示。

表8 1号加热炉不同热工制度与钢轨脱碳层厚度mm

表9 2号加热炉不同热工制度与钢轨脱碳层厚度mm

由图3、4可知,随着钢坯加热温度、出炉温度的升高,脱碳层厚度逐步增加。在高温条件下,钢表面脱碳过程经历四个步骤:碳化物分解,碳原子扩散,与炉气发生反应,离开金属表面。其中,碳化物的分解和碳原子的扩散是影响脱碳层的控制因素,在初期表面碳反应完后,碳需要从钢的内部扩散至表面,与气体接触发生反应,扩散要进行的快,必须有大的驱动力(碳浓度梯度)和足够的温度。随着加热温度的升高,钢中碳原子的活动能力增加,使钢中碳原子扩散至表层与炉气发生反应,钢表层一定范围的碳原子部分散失导致脱碳,温度越高,表层碳原子移动速度越快,散失的碳原子越多,脱碳越剧烈。另外,高温下钢达到相变温度以上,随着钢的奥氏体化和渗碳体的溶解,碳原子的扩散能力大大增加,也加速了脱碳过程[4-5]。从实验结果看,加热和出炉温度达到1 200℃以上后,脱碳层厚度已经达到0.4 mm以上,对控制脱碳层厚度控制非常不利。当加热、均热温度都控制在1 200℃以下,出炉温度控制在1 100℃以下,钢轨脱碳层厚度均不大于0.3 mm,脱碳层厚度控制较为理想[6],因此,降低钢坯加热和出炉温度可以有效减小钢轨脱碳层厚度。但是钢轨出炉温度降低势必要求提高轧制力,轧制力大小取决于轧机能力及轧制变形率的大小,由于轧机设备性能参数无法改变,现场实际生产中钢坯轧制温度降低至1 040℃时,要获得需要的轧制变形率,轧制力已经接近极限,所以只能在现有设备性能参数的条件下,尽可能实现低温轧制。

图3 1号加热炉钢轨坯加热温度与脱碳层厚度的关系

图4 2号加热炉钢轨坯加热温度与脱碳层厚度的关系

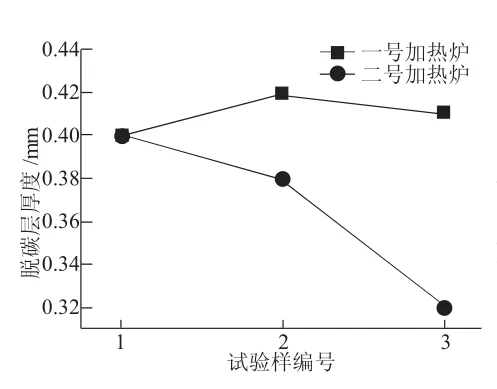

2.3 加热炉燃烧系统的选型对于钢轨坯脱碳层影响的讨论

根据表6、7中不同在炉时间钢轨脱碳层试验数据绘图,得到不同在炉时间两个加热炉加热钢轨的脱碳层厚度对比图,见图5、6、7、8。

由图5—图8可知,在加热时间与热工制度相同的情况下,采用蓄热式燃烧系统的钢轨脱碳层厚度要小于采用平焰烧嘴与调焰烧嘴燃烧系统的钢轨脱碳层厚度,其原因是蓄热式燃烧是在相对的低氧状态下弥散燃烧,没有火焰中心,钢坯前后上下温度更加均匀,有利于脱碳层厚度的控制[7-8]。采用2号蓄热式燃烧系统的加热炉生产钢轨对控制脱碳层厚度更加有利。

2.4 钢坯表面喷涂防脱碳涂层后对钢轨脱碳层影响的讨论

图5 1、2号加热炉脱碳层厚度对比(210 min)

图6 1、2号加热炉脱碳层厚度对比(240 min)

图7 1、2号加热炉脱碳层厚度对比(270 min)

图8 1、2号加热炉脱碳层厚度对比(300 min)

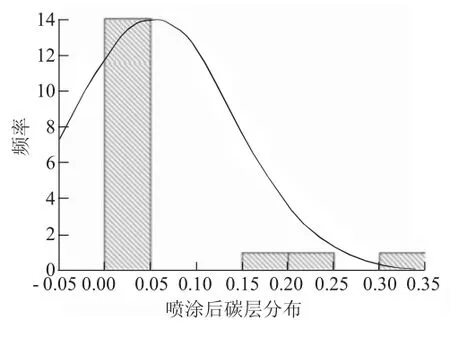

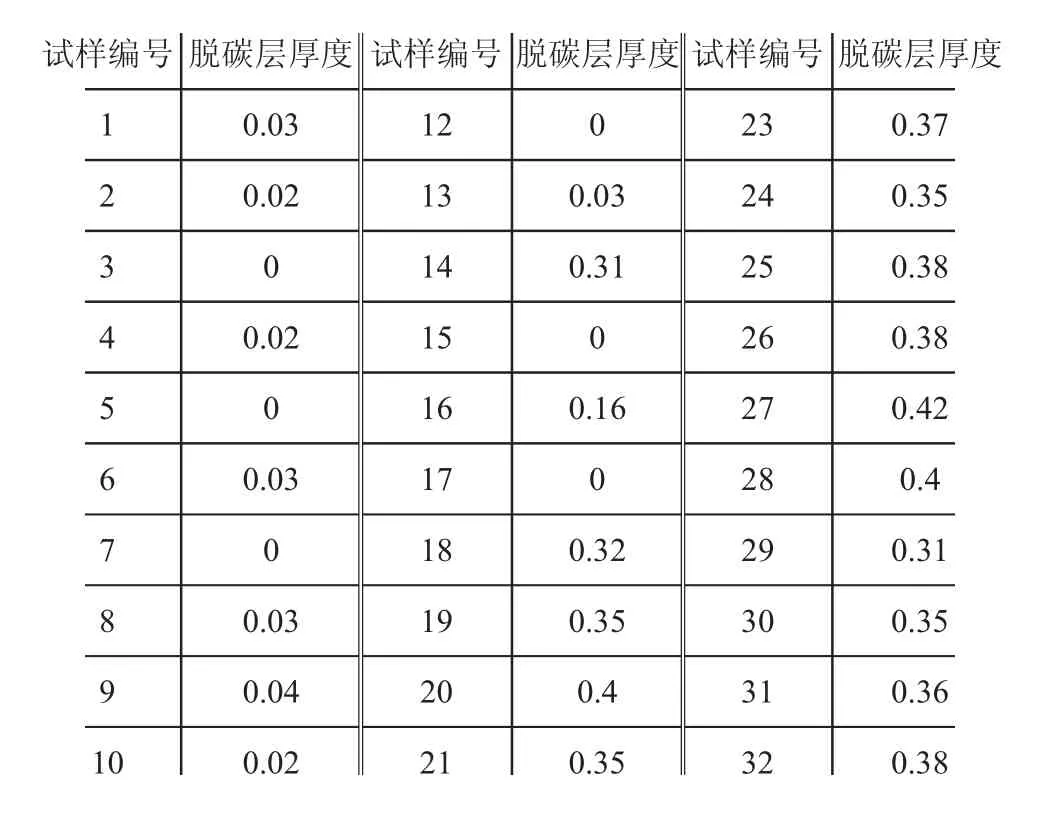

钢坯表面喷涂防脱碳涂层试验结果如下页表10所示,编号1号—17号为喷涂防脱碳涂层所得钢轨脱碳层厚度结果,编号18号—32号为未喷涂防脱碳涂层所得钢轨脱碳层厚度结果。根据表10喷涂防脱碳涂层和未喷涂所得钢轨脱碳层数据,绘制钢轨脱碳层直立方图,见图9、10所示。

图9 钢轨脱碳层厚度直立方图(喷涂涂层)

图10 脱碳层厚度直立方图(未处理)

在相同的加热条件下,在钢坯表面喷涂防脱碳涂层的钢轨脱碳层厚度主要集中在0~0.2 mm之间,平均值为0.054 mm。未在钢坯表面喷涂防脱碳涂层的钢轨脱碳层厚度主要集中在0.35~0.42 mm之间,平均值为0.364 mm。这是由于高温下防脱碳涂层能够在钢坯表面形成致密保护层,阻挡了高温下碳、氧的扩散,抑制脱碳反应的发生,减少钢轨脱碳层[9]。上述试验结果说明在钢坯表面喷涂防脱碳涂层可以大幅度降低钢轨脱碳层厚度,虽然在钢坯表面喷涂防脱碳涂层不可避免造成钢轨生产成本上升,但防脱碳涂层在钢轨脱碳层厚度控制方面具有非常明显的优势,对现场控制脱碳层厚度具有重要意义。按照规程下限进行控制。

表10 表面喷涂防脱碳涂层的钢轨脱碳层厚度 mm

3)建议采用蓄热式燃烧系统加热炉生产高速钢轨,能有效减小钢轨脱碳层厚度。

4)防脱碳涂层对减小钢轨脱碳层厚度效果非常明显,建议生产高速钢轨时在钢坯表面喷涂防脱碳涂层以有效控制脱碳层厚度。

3 结论

1)钢坯在炉时间越长,钢轨脱碳层厚度越大,为保证脱碳层厚度,钢坯在炉时间保持在3.5 h以内,不宜超过4 h。

2)钢坯加热温度、均热温度和出炉温度越高,钢轨脱碳层厚度越大,为使脱碳层厚度尽量小,钢轨加热和均热温度应控制在1 200℃以下、出炉温度控制在1 100℃以下。在满足现场轧制的前提下,应尽量