轮胎吊远程控制系统

叶海青

摘 要:本文介绍了轮胎吊远程控制系统中自动装卸系统的组成、工作原理及功能,详细阐述各个控制单元的具体功能和结构,为港区轮胎吊的远程控制和自动化建设改造提供理论基础。

关键词:轮胎吊;远程控制系统;自动装卸

中图分类号:U653.921;TP273 文献标识码:A 文章编号:1003-5168(2021)32-0016-04

Tyre Crane Remote Control System

—Overview of Automatic Loading and Unloading System

YE Haiqing

(Xiamen Hairun Container Terminal Co., Ltd., Xiamen Fujian 361000)

Abstract: This paper introduces the composition, working principle and function of the automatic loading and unloading system in the remote control system of the tire crane, and decomposes the specific function and structure of each control unit in detail, so as to provide a theoretical basis for the remote control and automation construction and transformation of the tire crane in the port area.

Keywords: tire crane;remote control system;automatic loading and unloading

自動化堆场系统具有降低劳动力成本、改善操作工艺、提高设备利用率、减少待机空耗以及降低设备能源消耗等优势[1]。轮胎式集装箱门式起重机是集装箱码头及堆场的集装箱装卸专用机械。实现其自动化改造,不仅可以极大地节约人工成本,而且能提高作业安全性和作业效率。目前,轮胎吊自动化作业系统还未有广泛实施的案例,大部分还处于试用阶段[2]。轮胎吊自动化轮胎式门式起重机(Automatic Rubber Tired Gantry,ARTG)远程操作系统是轮胎吊自动化改造的一项重要内容,简要分析自动装卸系统的组成、工作原理及功能。

轮胎吊ARTG远程操作系统自动装卸功能是:对内集卡装卸作业时,在司机监护下实现“一键自动抓放箱”;对外集卡车作业时,小车自动运行到外集卡车上方,起升自动下放至安全高度以下后,由司机手动完成对箱、着箱、闭锁或放箱、着箱/开锁动作,将吊具起升到安全高度后,单机自动控制系统(Automated Crane Control System,ACCS)控制龙门吊进入自动控制状态。

单机自动控制系统作为自动化控制系统的中枢,统筹吊具检测系统(Spreader Detection Sensor,SDS)、目标检测系统(Target Detection System,TDS)、最终着箱检测系统(Landing Check System,LCS)、轮胎吊开底系统、吊具负载防撞保护系统(Loading Collision Protectiong System,LCPS)、集卡定位系统(Chassis Position System,CPS)及防集卡吊起(Anti-Truck Lifting System,ATL)等子系统协调运作,共同完成自动装卸功能。

1 单机自动化控制系统

1.1 单机自动化控制系统概述

单机自动化系统主要包括自动化控制系统、吊具检测系统及目标检测系统等子系统。每台ARTG上装有自动控制系统、设备控制系统(Equipment Control System,ECS)及堆场管理系统,从码头操作系统(Terminal Operating System,TOS)获取任务,并把任务分解后发送给单机自动控制系统。单机自动控制系统根据作业指令触发目标检测系统的扫描功能,根据扫描数据,控制吊具检测系统调节吊具到目标位置,从而完成自动作业。

1.2 ACCS的主要作用

ACCS的主要作用包括:①接收堆场管理系统(Block Management System,BMS)的自动运行指令并反馈指令执行情况;②与底层可编程逻辑控制器(Programmable Logic Controller,PLC)系统交互,实时检测设备各机构的运行状态,并根据自动运行指令生成自动运行流程,计算各机构(起升、小车、吊具)的控制命令和参数,根据目标检测系统或吊具检测系统提供的数据,控制底层PLC大车、小车、上架微动等各机构的运行,或根据远程手动操作指令,通过底层PLC配合,驱动各机构自动运行,完成工作指令。

2 吊具检测系统

2.1 系统概述

吊具检测系统是基于光学原理及图像处理技术的系统,主要应用于自动化码头的场桥或岸桥作业。在吊具上安装防摇反射板,在小车架上安装防摇摄像头,实时监测反射板状态、吊具晃动角度和力度,系统依次计算吊具的空间位置和姿态信息,自动调节小车,使小车跟随吊具摆动以减少吊具晃动[3]。

吊具检测系统在自动化作业时,通过检测安装在吊具上的红外结构光源位置计算出吊具空间位置和姿态信息,并将这些信息发送给控制系统。依照吊具检测系统检测结果,设备控制系统可以控制岸桥或场桥吊具更加快速、准确、有效地工作,从而提高设备的工作效率和安全性。

2.2 工作原理

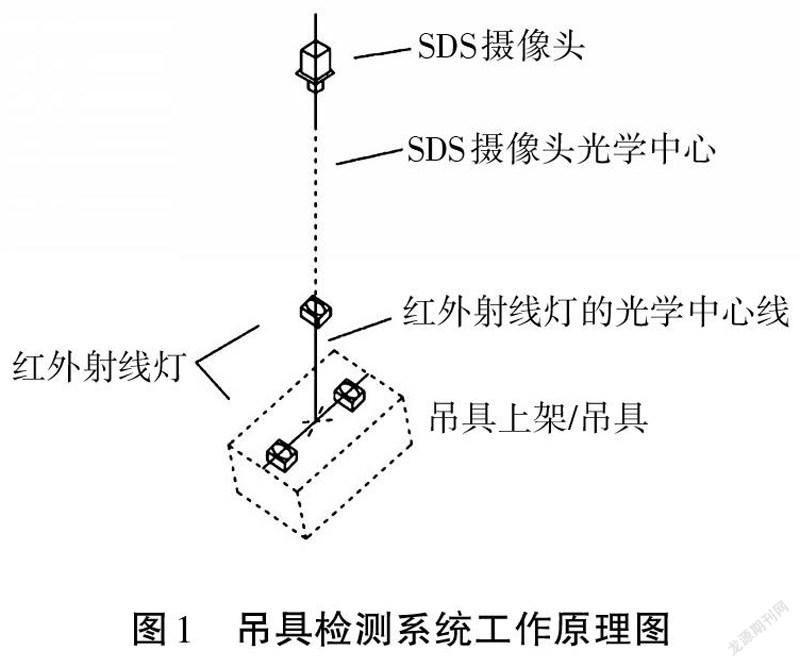

如图1所示,SDS摄像头通过实时检测安装在吊具上的红外光源,确定吊具的位置和姿态。通过SDS控制器与ACCS控制系统进行数据交互,实现对吊具的控制和调整。

2.3 主要功能

吊具检测系统的功能主要包括:[①]检测吊具绕起升方向的旋转角度;[②]检测吊具绕小车方向的旋转角度;[③]检测吊具绕大车方向的旋转角度;[④]检测吊具沿小车方向的偏移量;[⑤]检测吊具沿大车方向的偏移量;[⑥]检测吊具高度;[⑦]检测吊具摆动角度。

3 目标检测系统

3.1 系统概述

目标检测系统是基于3D激光技术的检测系统,主要应用于自动化港口轨道吊或轮胎吊。

目标检测系统在自动化作业时,通过检测集装箱、集卡、自动导引运输车(Automated Guided Vehicle,AGV)和伴侣支架(AGV交互区缓冲区支架)等,将提取出来的信息传送给控制系统,从而实现对设备的安全保护和对目标物体的精确定位。

3.2 工作原理

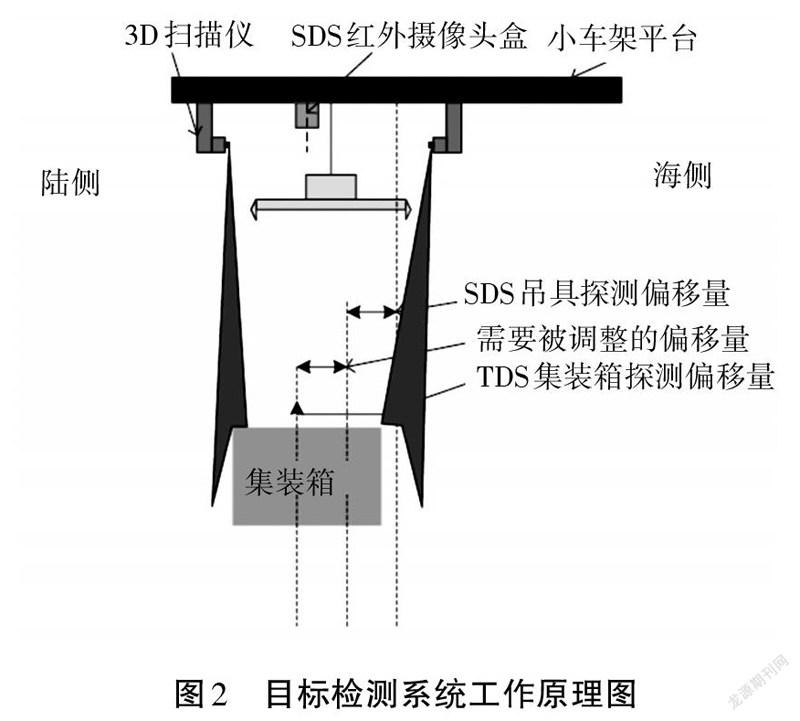

目标检测系统工作原理如图2所示。小车到达作业目标位置后,目标检测系统使用2个3D扫描仪对吊具下方集装箱进行扫描,以获取集装箱位置信息,并将检测结果传送给ACCS系统。

3.3 主要功能

目标检测系统的功能主要包括:[①]检测目标位置集装箱高度;[②]检测目标集装箱尺寸;[③]检测目标集装箱位置信息;[④]检测目标双标箱间隙;[⑤]内集卡自动化时,实时监控内集卡车头位置,具有车头保护功能。

4 最终着箱检测系统

4.1 系统原理

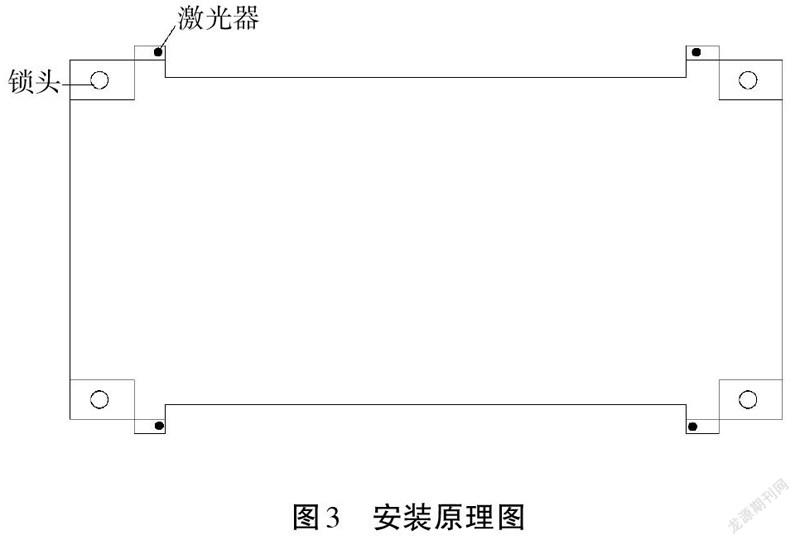

最终着箱检测系统用于检测集装箱起重机在叠箱后箱与箱之间是否对齐[4]。通过此系统可快速准确地得知叠箱偏差是否在偏差范围内。如果超出偏差范围(一般为4 cm),单点激光器会检测到下方集装箱的高度(2.5~3.2 m),说明此时箱与箱之间没有对齐,需要重放。如果上下两层集装箱对齐,则激光器检测不到下放集装箱高度,检测高度设在2.5~3.0 m。

4.2 安装示意

如图3所示,吊具4个角附近各安装一个激光测距仪,沿吊具大车方向安装。轮胎吊根据现场情况可能需要安装6个单点激光测距仪。

5 轮胎吊开底系统

轮胎吊开底系统的功能主要包括以下两方面。

第一,标记地面箱位位置。在自动化轮胎吊作业过程中,由于轮胎吊姿态容易发生扭转,且大车行走轨迹无法固定,因此放一层箱时,需要先确定目标位置,才能将集装箱准确放到堆场指定位置。在对应的箱位4个角安装定位标识,借助目标检测系统扫描地面标志物并計算目标位置,再提供给自动化控制系统。

第二,辅助判别箱子是否放正。一层箱放完以后,需要确认箱子是否放正,此时通过目标检测系统扫描箱角4个标识,计算箱子离标准箱位的偏差,并将偏差提供给自动化系统。如果偏差在允许范围内,则开锁,放箱完成。如果扫描后发现箱子放偏,则进行重放。重放次数最多3次,3次后如果还没有放正,则进入人工协助模式。

6 吊具负载防撞保护系统

6.1 系统概述

吊具负载防撞保护系统是基于激光技术的检测系统,主要用于实时扫描起重机下方的障碍物信息,结合单机小车位置建立堆场障碍物轮廓信息,并与起重机控制系统PLC一起实现小车运行方向的吊具防撞保护和起升方向的软着陆功能,大大提高了起重机的作业效率和安全性。

6.2 工作原理

吊具负载防撞保护系统利用激光器沿小车方向实时扫描下方障碍物,结合实时的小车位置建立堆场轮廓信息,实时提供小车和起升速度等数据给单机PLC,实现起升方向的软着陆和小车运行方向的吊具防撞保护功能。系统会跟进吊具的开、闭锁信号,切换吊具的保护高度范围。

6.3 主要功能

吊具负载防撞保护系统的主要功能包括:[①]小车运行方向的吊具防撞保护;[②]起升方向的软着陆。

6.4 小车运行方向的吊具防撞保护功能

在小车运行方向上,如果空吊具底部(吊具无箱)或者集装箱底部(吊具有箱)的位置低于障碍物,LCPS会计算小车运行路径上的障碍物和吊具或者集装箱之间的距离,并实时输出小车运行的限定速度,保证吊具在距离障碍物3 m(可配置)时小车的运行速度减速到全速的10%(可配置)。当吊具或者集装箱底部高度高于障碍物时,小车限速解除。

6.5 起升方向的软着陆功能

当起升下降时,LCPS会检测吊具或者所抓箱子的底部与下方障碍物的距离,将起升限定速度值发送给PLC,以控制起升减速。当距离达到安全距离(一般为1 m)时,起升速度将会减到全速的10%,并一直以此速度下降至着箱。

6.6 系统限制

第一,受到激光器精度的限制,系统只能检测足够大的障碍物,最小可测量障碍物直径为10 cm。第二,系统仅仅适用于小车后停止且在集卡车道上方的轮胎吊或轨道吊。

7 集卡定位系统

7.1 系统概述

集卡定位系统是基于激光技术的检测系统,主要用于起重机下引导集卡司机快速、准确地停靠到正确位置,提高起重机的作业效率。

在传统的起重机集卡装卸作业中,集卡司机只能凭借个人经验停靠集卡,容易出现集卡和起重机吊具之间装卸误差值较大的情况。为此,集卡司机不得不反复地移动集卡直到吊具能进行装卸箱,降低了集卡和起重机的工作效率。

而集卡定位系统利用激光器实时检测集卡位置,通过集卡位置显示屏实时显示集卡当前位置与正确停靠位置在大车方向上的距离偏差,引导集卡司机快速、准确地停靠到正确位置,极大地提高了起重机的工作效率。

7.2 工作原理

集卡定位系统利用激光器沿大车方向实时扫描集卡,根据作业参数和起重机状态信息判断当前的引导工况,并通过集卡位置显示屏引导集卡司机对位。

7.3 主要功能

集卡定位系统的功能主要包括:自动检测作业车道上的集卡驶入信号,自动触发集卡引导功能;自动检测集卡装卸作业工况;集卡上双标箱大车方向间隙检测功能(间隙需要大于15 cm);集卡带双标箱连续引导卸标箱功能;空集卡连续引导装2个标箱功能;集卡上箱型检测功能;作业完成后,自动提示集卡离开功能;集卡引导过程中禁止吊具下降的车头防砸保护功能;集卡位置显示屏可实时显示工作车道、集卡移动方向和集卡移动距离;检测空集卡或箱子的小车方向位置;检测空集卡或箱子的倾转角度。

7.4 系统限制

7.4.1 集卡跟车距离。当一辆集卡位于起重机下方的工作车道时,后方集卡必须远离该工作集卡,否则集卡定位系统无法正常工作。

7.4.2 集卡工作区域。集卡司机必须驶入起重机司机所选工作车道内,否则集卡定位系统无法正常工作。

7.4.3 吊具净空高度。如果集卡还未到达正确位置,起重机司机必须将吊具停止在净空高度以上等待,否则吊具会影响激光器检测集卡。净空高度必须在引导定位单元高度以上。

7.4.4 集装箱要求。集装箱只能是单TEU、1.5TEU、2TEU、2.25TEU以及双标箱的标准集装箱,且箱子表面无严重损坏。

8 防集卡吊起系统

8.1 系统概述

场桥是集装箱专业化码头堆场作业的主要作业机械,但也是码头生产安全事故多发的设备。为了确保场桥生产作业安全,提高作业效率,本方案提供了防集卡吊起系统,丰富和完善了场桥的应用系统。

在作业过程中,场桥起升的主要安全隐患之一是集卡锁销未完全打开,将集装箱连同集卡一并吊起或是半边吊起,通常称之为吊集卡事故。

本系统采用激光扫描测距原理、模式识别和自动控制技术,实现吊具、集装箱、集卡等的实时位置检测,并根据安全控制策略实現起升机构的运行控制,实现防吊集卡功能,避免生产事故的发生,提升集装箱装卸的安全性。

8.2 系统功能

在卸车作业过程中,吊具闭锁并从集卡上将集装箱吊起时,激光扫描测距仪实时检测集装箱与集卡拖板之间的距离。如果集装箱与集卡未分离,系统立即自动发送停止命令,停止吊具起升。

当系统控制吊具上升停止后,司机只能操作吊具下降,不能起升。吊具下放到松绳和着箱后,起升上升的限制解除。允许集卡司机打开锁头继续工作。

系统在司机控制台上提供功能启停选择开关。当功能启停选择开关处于“关”的位置时,防吊集卡功能停用,吊具起升不具有防吊集卡保护功能。

系统在司机控制台上提供状态指示灯。当防吊集卡功能处于停用状态时,指示灯熄灭;当防吊集卡功能处于使用状态时,指示灯长亮;当系统发生故障时,指示灯闪烁。

同时,系统在司机控制台上提供防吊起控制单次旁路开关,选用带指示灯的复位开关。当防吊起触发时,系统控制吊具停止上升,指示灯亮起,司机可按下旁路开关,进行单次控制旁路;当防吊起未触发或旁路时,指示灯熄灭。

9 结语

轮胎吊的自动化装卸系统以单机自动化系统为核心,统一调度吊具检测系统、目标检测系统、最终着箱检测系统、轮胎吊开底系统、吊具负载防撞保护系统、集卡定位系统及防集卡吊起系统等子系统配合运行,共同实现设备远程自动化装卸集装箱的目的。该自动装卸系统可大大降低司机的劳动强度,减少人力成本,具有提高作业精准度、箱位反馈及时和提高作业装卸安全等优势[5],是实现港区现场自动化和无人化作业的核心组成部分。

参考文献:

[1]徐哲.轮胎吊自动化改造研究[J].科技经济导刊,2018(3):49.

[2]曹民,朱爱玺,黄秀松,等.集装箱堆场轮胎吊自动化作业系统仿真及实测[J].中国航海,2017(4):86-90.

[3]朱健荣.自动化技术在集装箱空箱轨道龙门吊上的应用[J].中国港口,2019(4):57-59.

[4]郑军.自动化堆场轨道式集装箱门式起重机的定位技术[J].港口装卸,2012(5):33-36.

[5]刘建军,洪朝俊,高管丰.门式起重机装卸作业半自动化系统设计[J].铁道货运,2011(9):26-30.