工件几何量测量方法研究

李西龙

(中国航发黎阳航空动力有限公司,贵州 贵阳550014)

1 概述

几何量测量是指与工件尺寸、形状和位置有关的测量技术和方法,是机械制造业中最重要和最基本的过程之一[1]。准确测量工件的几何参数不仅是保证产品最终加工质量,而且是提高生产效率的重要组成部分。几何量测量不仅可以定性判断工件的质量,而且还可以根据测量结果来分析不良工件的原因,从而在机器制造过程中实现高质量、高效率和低成本的目标[2]。由于几何量测量技术对机械制造过程的反哺作用,因此对几何量测量新技术的研究一直是机械制造领域科学研究的重要内容之一。

2 常见几何量测量方法

2.1 长度的检测

2.1.1 利用位移传感器检测

节流式气动量仪使用喷嘴挡板来测量由于流量变化引起的位移并实现长度的测量。长度的测量是基于喷嘴挡板式节流阀的原理,其关系表达式如下:

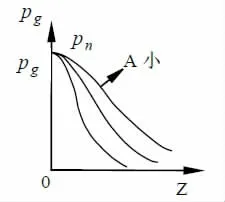

图1 为pg、μ、A 恒定时的长度Z 与pn之间的关系,由于测量喷嘴的内径为d=1.2~2mm,因此最大的测量长度范围约为d/4,由于流量Q 基于Z 变化和pn变化,因此可以使用流量计来测量流量Q,并且可以通过流量来表示长度Z 的大小。

图1 Z 与pn 关系曲线

2.1.2 利用速度或转速传感器检测

线速度的积分是长度,可以通过将输出信号集成到线速度检测中来检测长度。使用一定直径的旋转辊,使其与物体接触,然后在待测物体的整个长度上旋转辊,转速传感器用于检测旋转辊的转数,并在转换后检测长度。

2.2 厚度的检测

2.2.1 利用超声波检测

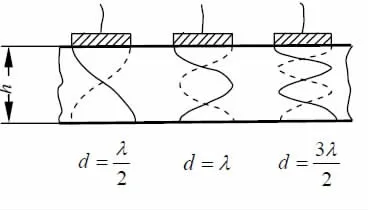

超声波的厚度检测分为共振型和脉冲反射型两种,脉冲反射型的原理与液位检测相同,超声波只是传输介质不同,因此省略说明。共振超声厚度测量原理见图2 所示。厚度与共振频率的关系如下:

式中:n- 共振次数;

c- 声速。

图2 共振型超声波测厚原理

使用超声波测厚仪时,在声阻抗匹配的条件下,超声波发生器和接收器必须与物体表面紧密接触[3]。因此,不仅要使接触表面尽可能光滑,还要使用水或油作耦合剂。

2.2.2 利用射线检测

检测工业生产中材料厚度的射线包括X、γ 和β 射线,下面主要介绍X 射线测厚原理。

双重射线将射线分为两条路径:一种用于检测,直接射入被测材料中;另一个用作参考,并射入到由伺服驱动的标准楔形中。射线探测器检测到两束射线并进行比较,通过使用伺服放大器和伺服电机移动标准楔形件的位置来平衡系统,根据标准楔形的位置计算材料厚度。X 射线测厚仪可以检测0.1 至15 毫米的材料厚度,精度为满刻度的0.5%。

2.2.3 利用红外线检测

红外线可用于检测透明或半透明的塑料薄膜材料的厚度。当从红外光源发出的光穿过物体时,红外线衰减与测得的厚度和特定的单值函数有关,可以通过检测透射光的变化来检测厚度[4]。被测薄膜放置在光源和反射镜之间,从光源发出的光通过滤光片转换为两种不同波长的光,这些光交替发出并进入反射镜,反射光穿过薄膜射到凹面镜,反射光会聚在红外探测器上,探测器的输出是反应的脉冲值,并在计算后获得厚度测量值。

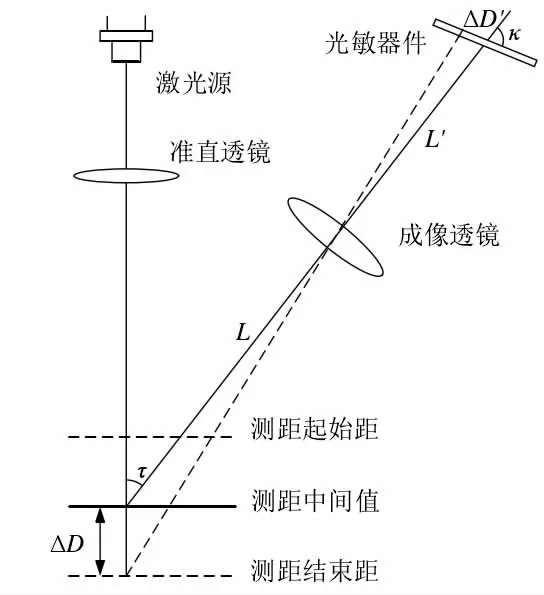

2.2.4 利用激光检测

激光检测方法包括三角法和偏转法。

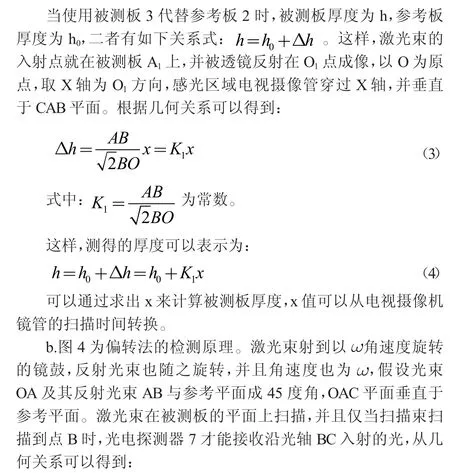

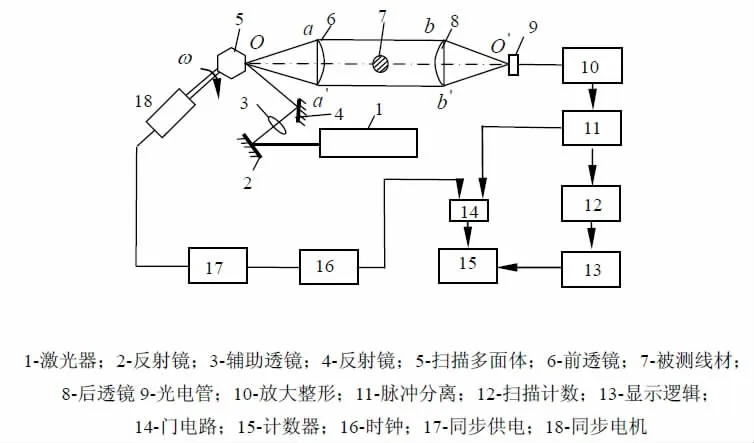

a.三角法检测厚度原理见图3 所示。假设CAB 平面垂直于参考板的平面,激光束与参考板形成45 度角,激光束入射到参考板的点A,并且反射光束通过透镜聚焦后成像到O 点。

图3 三角法激光厚度检测原理

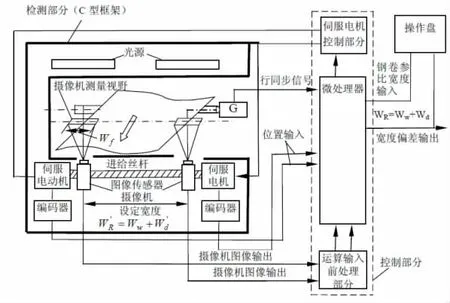

图6 为光电式外径检测系统。由激光发生器产生的激光被光学系统转换为平行光,使用非常细的光束以恒定速度v 扫描测量的材料直径。当光束射到待测物体时,由于受测物体直径内的遮光效应,光电管无法接收光,因此每次光束扫描待测物体的直径时,都会输出一个方波脉冲,脉冲宽度与直径成比例,可以通过测量脉冲宽度来获得测量的直径d。

图中所示的直径计细束等速扫描方法由1 至6、17 和18 实现,输出方波和方波宽度中的脉冲数由8 至16 实现。脉冲数N与直径d 之间的关系如下。

图4 偏转法激光厚度检测原理

2.3 宽度的检测

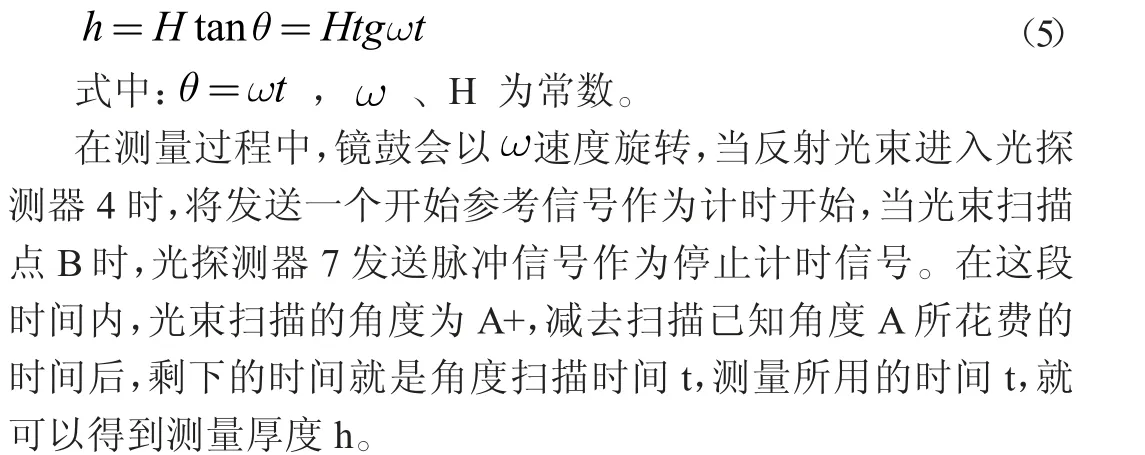

图5 为光电式测宽仪的原理,通过光电法测量运动物体的宽度。光源设置在板的上部,而位于下部的光传感器用于测量被测物体两端的覆盖光源发射光的面积变化,表示为遮光量的变化。两个传感器之间的距离由伺服机构设置,并且可以从两个传感器的输出总和中获得宽度检测值。

图5 光电式测宽仪

2.4 直径的检测

图6 激光测径仪工作原理示意图

3 孔、轴几何量测量技术

3.1 孔、轴的非接触式测量方法

非接触式测量方法包括电容传感式内径测量、激光位移测量法、气动量仪孔径测量法。电容传感式内径测量,使用直径稍小的圆柱形电容传感器将其插入要测量的孔中,并在被测工件和电极之间的孔中产生电容,必须确保测试对象的表面没有被污染,介电常数由于灰尘、油和水等因素而变化,只能检测金属工件[5]。LDS 主要由两部分组成:一个是经过准直了的点状激光源,其投射在被测面上的激光斑点直径一般为0.05-0.1μm;另一部分是光电探测器及对应成像透镜部分,光电探测器一般采用PSD、CCD 或CMOS。PSD 一般用于价格敏感的应用场合,如红外主动式PSD 三角法测距系统一般用于无人机定高悬停,高精度LDS 更多采用CCD 作为激光接收靶面,CMOS 传感器在LDS 应用最为广泛,具有成本可控、电路结构简单及动态响应速度快的优点。激光位移传感器的测量原理见图7 所示。

图7 激光位移传感器的测量原理

3.2 孔、轴的接触式测量方法

在传感器内部,交流激励源连接到初级线圈的两极,反串联连接的两个次级线圈的两极作为差分电压输出端子连接到解调电路。铁芯依次穿过三个线圈后,牢固地连接到传感器的接触头,通过励磁源的交流信号的作用,铁芯将初级线圈的磁通量感应到两个次级线圈上,如图8 所示。

图8 电感式位移传感器原理框图

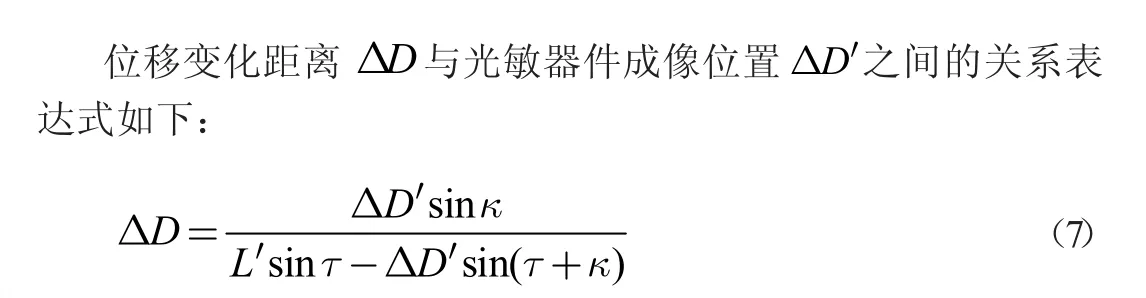

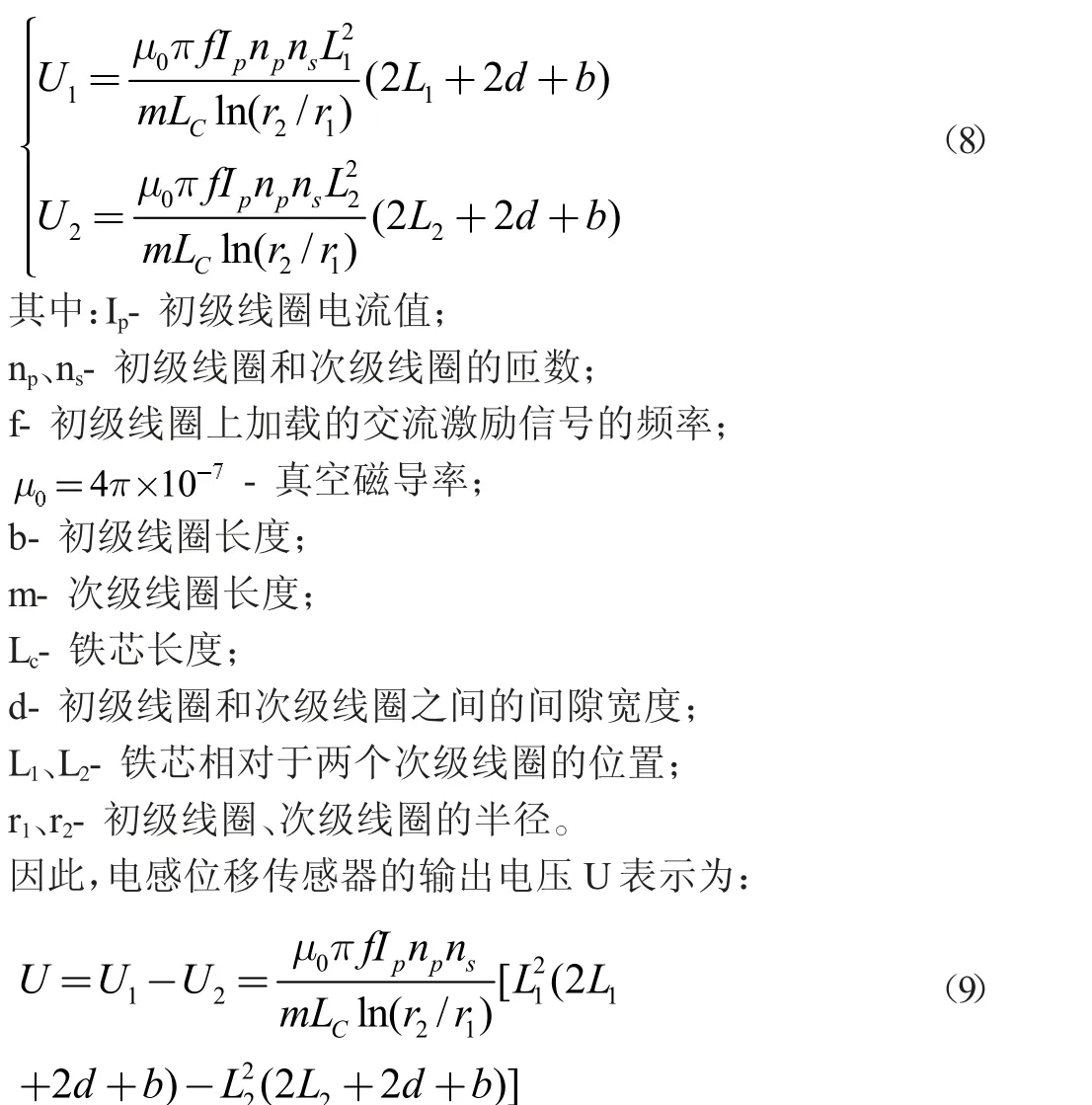

如果在使用传感器时,接触头在外力作用下发生位移,则铁芯也会产生相同的位移。差分电压的大小与铁芯的位置有关,两个次级线圈的输出电压U1、U2为:

可以简化为:

最后,可以获得铁芯的位置变化 Δx与输出差分电压U 之间的关系。电感式位移传感器结构简单,与成本相比,其精度完全满足工业领域的几何量测量要求。在实际应用中,电感式位移传感器具有多种结构形式,还可以进行非接触式测量。

4 结论

从几何量测量设备行业的发展来看,几何量测量设备的技术水平和经济价值在仪器制造业中作为具有较高经济附加值和高技术含量的工业产品越来越突出。这是因为现代工业在制造过程中追求高精度和高效率的质量控制,并积极促进几何测量技术水平的快速提高。随着测量过程的自动化程度的不断提高,无论是从工业制造环境中对几何量测量技术的需求还是从测量仪器行业的发展角度而言,几何量测量技术应受到业界的广泛关注,以提高快速发展的机械制造业的适应性和竞争力。