研究电化学法在尾矿金属回收中的应用

唐植煜

(山东金创股份有限公司,山东 烟台265612)

大部分矿山尾矿中都包含未被选别或选别不净的金属,据不完全统计全国矿山每年新增废矿渣1.8 亿吨左右,其中包含了约480 吨的Ag,7000 万吨的Fe,160 万的Zn,1600 万吨的Cu,如果通过电化学法将尾矿中的有用金属进行再回收可有效增加资源利用率,避免金属浪费。电化学法原理简单可行性高,能够有效地富集金属,基于此,将电化学法应用在尾矿金属回收中设计尾矿金属回收方法。

1 电化学法

金属具有电化学腐蚀性,当金属物质与介质发生接触时,会出现自溶解现象。电化学只适用于金属,电化学的过程就是一个氧化还原的过程,通过电化学作用将我们需要的金属在阳极或阴极进行大量的富集,再将富集的金属进行提取后加以回收[1]。从含银废液中回收银就是利用典型的电化学法回收金属的操作。本文提出电化学法在尾矿金属回收中的应用研究,详细内容如下。

2 尾矿金属回收

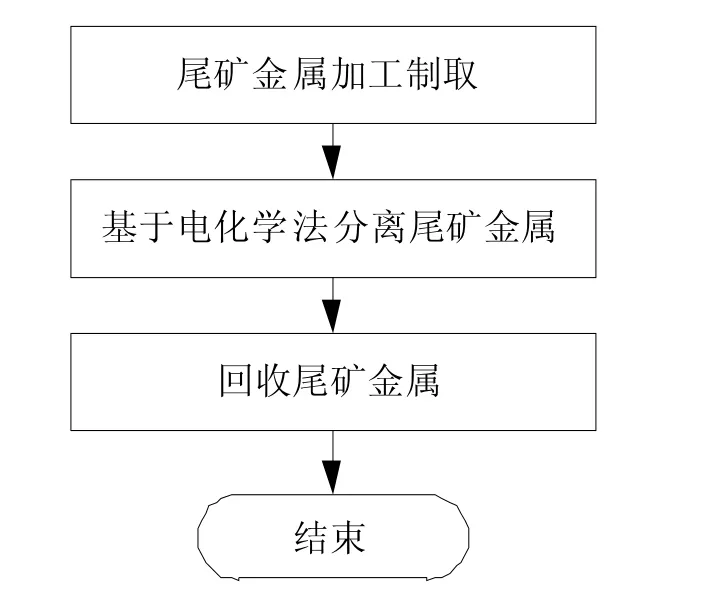

本文基于电化学法设计的尾矿金属回收方法主要分为3步流程,金属回收流程,如图1 所示。

图1 基于电化学法的尾矿金属回收流程图

结合图1 所示,针对图中3 步流程的详细研究内容,如下文所述。

2.1 尾矿金属加工制取

在进行尾矿金属回收过程中,必须预先对尾矿进行加工以便于实验研究[2]。尾矿金属加工制取流程,如下图2 所示。

图2 尾矿加工制取流程

结合图2 所示,本实验先将尾矿浆进行电加热或自然晒干去除水分,再通过人工碾压及机械加工的方式,将尾矿通过0.15mm,0.1mm,0.074mm 的网格筛筛分出来。将筛分出来的样品通过缩分、方格取样的方式得到实验样品并留一份副样备用[3]。为下文基于电化学法分离尾矿金属提供基础材料。

2.2 分离尾矿金属

在金属加工制取的基础上,为提高尾矿金属回收率,本文基于电化学法,减少回收过程中尾矿金属的损失。结合以往研究,本文将电解温度设定为40℃,使电流密度保持在10~15A/m2,以尾矿金属中常见的Ag、Fe、Zn、Cu、为例。

在尾矿矿粒中加入足够多的水形成矿浆,并在矿浆内按比例加入氨水和NaCl 粉末,以及树脂溶液,形成混合矿浆,将矿浆倒入反应装置中,通过直流电的作用,使混合矿浆在反应装置内进行反应并逐渐析出金属,且在装置底部接入供气装置,借助空气的力量加强矿浆在反应装置中的循环反应,使电化学反应更加充分。

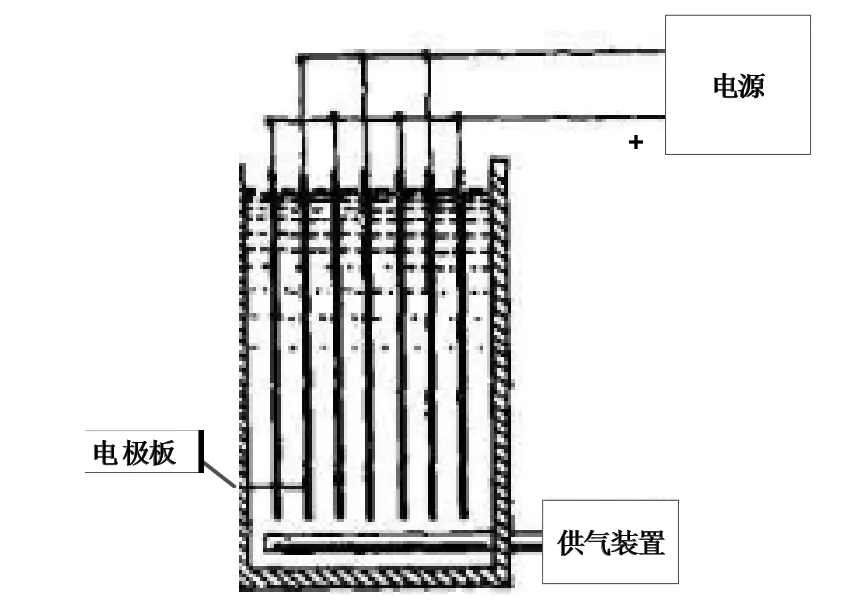

图3 电化学反应装置

2.3 回收尾矿金属

将含有Ag、Fe、Zn、Cu 的混合矿浆分数次加入金属回收装置中,以铁板为阴极,石墨棒为阳极并对回收装置阴阳两极通电,控制电压在2.5~3.0V,(电化学反应装置如图3 所示)使电流密度保持在10~15A/m2,同时开启空气搅拌器,使混合矿浆呈涡流状扩散,确保矿浆内所有矿粒快速溶解。矿内金属发生电化学反应后会析出金属,并逐渐向阴极靠拢,需将已经析出的金属快速取出并存放在固定的容器中,以免回收装置阴极因金属吸附影响反应的继续进行。

3 实例分析

3.1 实验准备

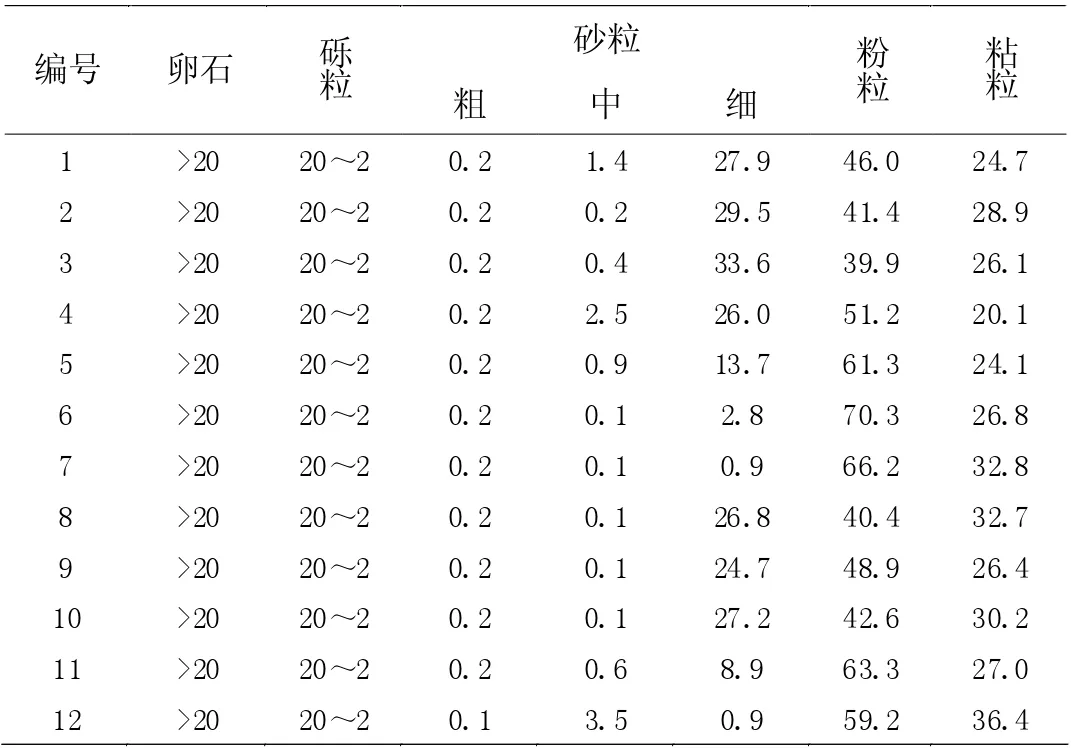

实验所用尾矿通过某矿山开采企业获得,此次试验在某选矿厂尾矿库中进行取样,共取12 份样,每份1kg,试样总重为12kg,经检测其中主要元素是Ag、Fe、Zn、Cu,其样品粒径范围,如下表1 所示。

表1 样品成分粒径

结合表1 对该样品进行矿石光谱分析,得出结果为:样品中包括:Ag12.36%、Fe8.60%、Zn4.02%、Cu5.23%、,将这12 份样品4个一组分为三组,经制样筛分后将粒度分别控制在0.15mm,0.1mm,0.074mm。

本次实例分析内容为尾矿金属回收,以单独回收含量最高具有代表性的Ag 为例,本文实验采用回收率的理论计算公式,计算两种回收方法的金属回收率。实验内容即为测试两种回收方法的金属回收率,金属回收率越高,证明该方法的回收效果越好。首先,使用本文设计方法基于电化学法回收尾矿Ag,根据所取矿样质量通过回收率的理论计算公式,得出该方法的金属Ag 回收率,记为实验组。再使用传统尾矿再选方法回收尾矿中的Ag,同样通过回收率的理论计算公式,得出该方法的金属回收率,记为对照组。设置实验次数为12 次,其中1~4 为一组粒度为0.15mm,5~8 为二组粒度为0.1mm,9~12 为三组粒度为0.074mm 记录实验结果。

3.2 实验结果分析与结论

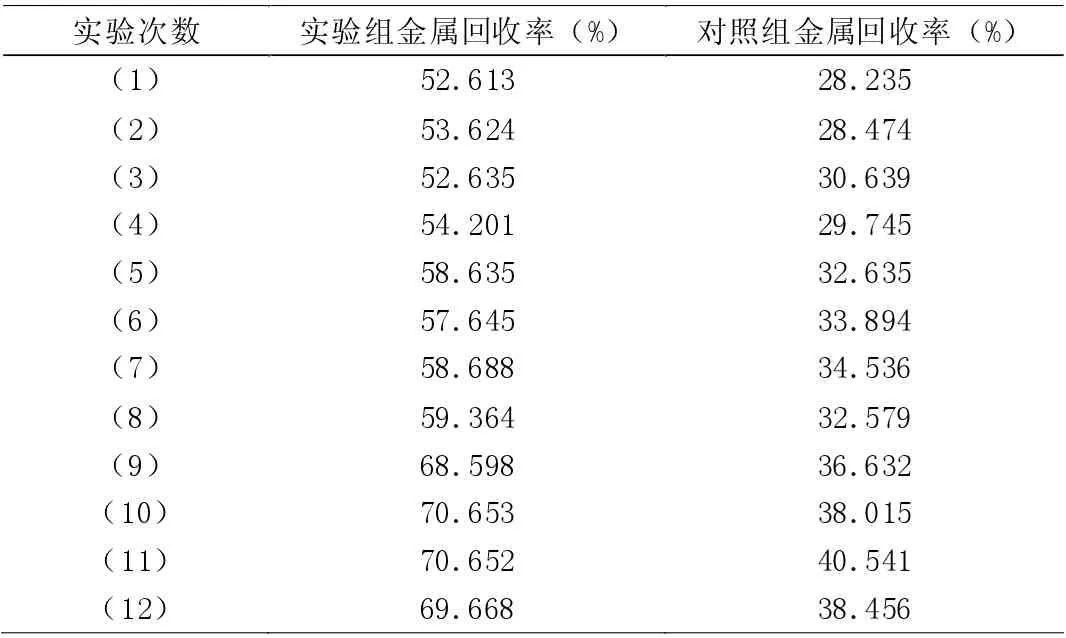

整理实验结果,如下表2 所示。

表2 金属回收率对比表

根据表2 可以得出,本文设计方法金属回收率明显高于对照组,且粒度最细的一组回收率最高,证明矿物的加工细度对电解法回收率的影响较大,证明此次设计方法在实际应用中的有效性,具有现实推广价值。因此,相信电化学法在尾矿金属回收中能够起到积极的作用,为提高金属回收率提供数据支持,有必要加大研究投入。

4 结论

本文通过实例分析的方式,证明了电化学回收方法在实际应用中的适用性,以及物料加工细度对电化学法回收的影响,以此为依据,证明此次优化设计的必要性。因此,有理由相信通过本文设计,能够解决传统尾矿金属回收中存在的回收率低的缺陷。但本文同样存在不足之处,未考虑到电极板的成本对实际生产的影响,由于金属活泼性不同一些金属不能析出,实验还需加以完善。在未来将针对此方面的研究加以补足。与此同时,还需要对尾矿金属回收方法的优化设计提出深入研究,以此为提高尾矿金属回收质量提供建议。