纯电动客车两档变速器传动比优化仿真分析*

张兆红,刘涛,刘凯泽,王琳

(烟台南山学院,山东 烟台 265713)

1 引言

现有电动汽车普遍采用结构简单、成本较低的单级减速器,电动机使用效率偏低,且兼顾最高车速与最大爬坡度的问题一直难以解决,多挡化必然是电动汽车未来的发展方向之一[1-2]。文献[3-5]对纯电动 2挡驱动系统进行了理论研究,结果显示,2挡变速器能有效提高整车动力性和经济性。

机械式自动变速器(Automated Mechanical Trans-mission,AMT)是匹配多挡化纯电动汽车的理想传动装置。基于内燃机的AMT换挡理论相对成熟,基于纯电动汽车的AMT换挡理论研究却很少[6]。目前,大部分的纯电动汽车整车仿真模型均将电机效率作为一个固定值输入进行仿真,影响了其结果的准确性[7]。

针对纯电动客车两档AMT,本研究从电机的效率出发,满足动力性前提下,提高经济性能,对变速器传动比进行优化。最后利用Matlab与Cruise仿真平台对动力性、经济性、换挡规律进行仿真分析,结果表明,本文所求变速器传动比满足整车的动力性要求,经济性优异。

2 整车主要参数和设计要求

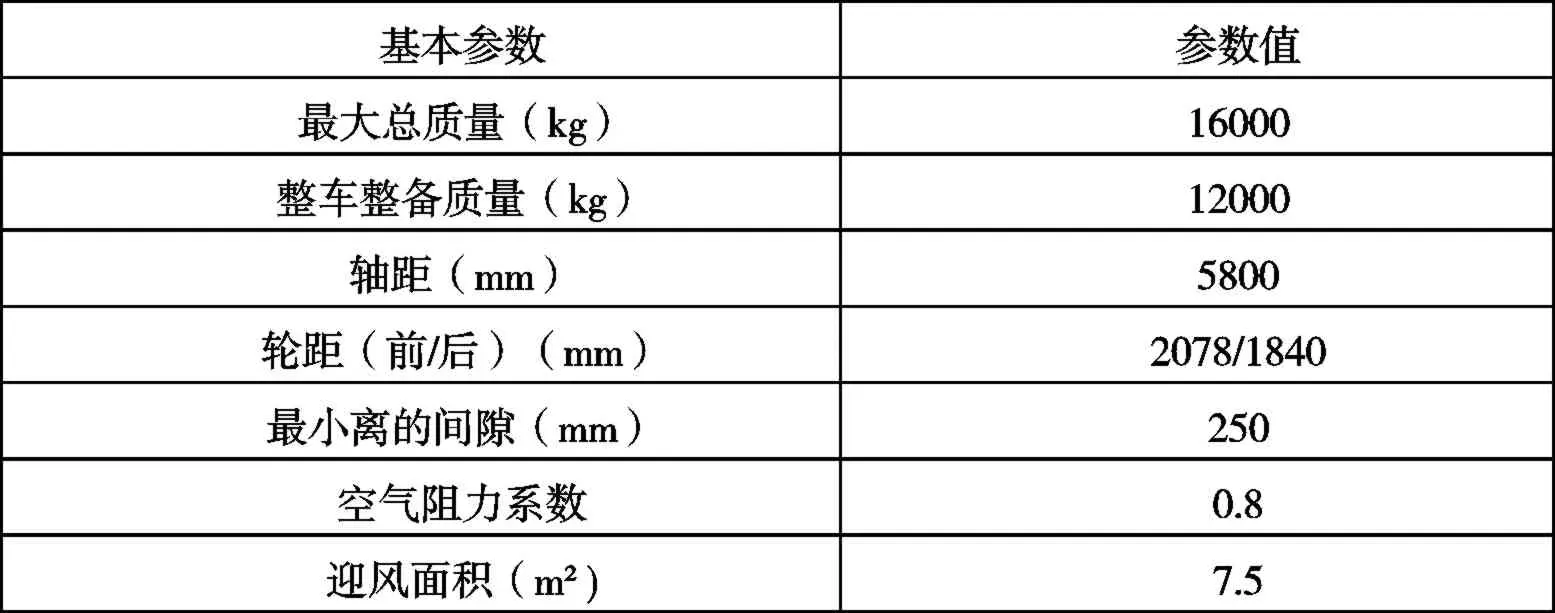

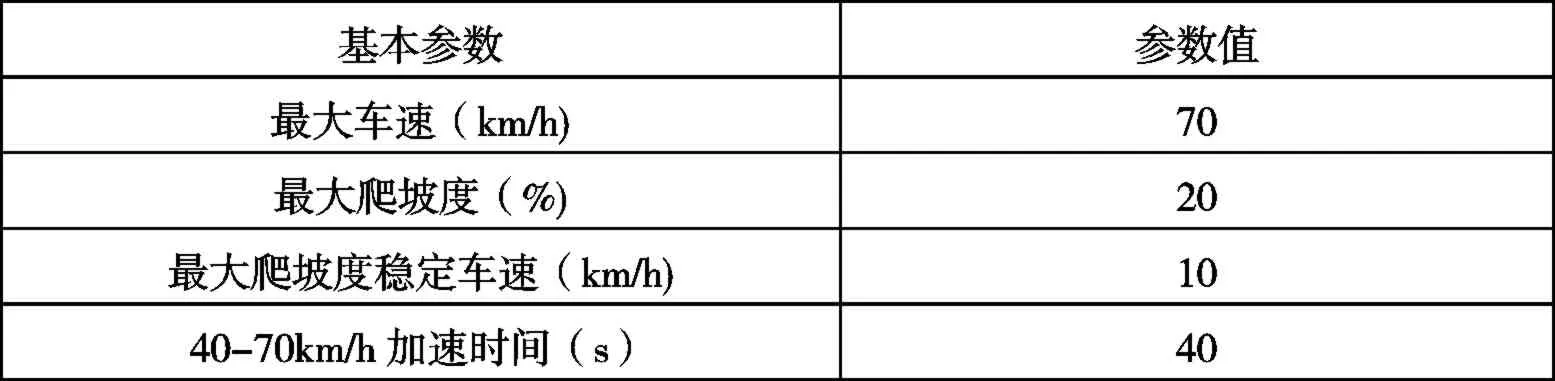

本次设计基于某款纯电动客车,其相关整车参数及动力性能指标见表1、表2。

表1 电动客车整车参数

表2 汽车基本性能指标

3 驱动电机参数设计

驱动电机作为整车的动力来源,动力参数的选择必须满足电动客车行驶过程中的最高车速、最大爬坡度和百公里加速时间等动力性能指标[8]。以城市-郊区工况作为电动客车工作的循环工况,初步确定电机的额定功率、峰值功率、额定转速、额定扭矩和最高转速。

3.1 电机峰值功率

电机驱动所需峰值功率从三个方面来确定:最高速度行驶功率Pm1;加速功率Pm2;爬坡功率Pm3,并且满足下面公式:

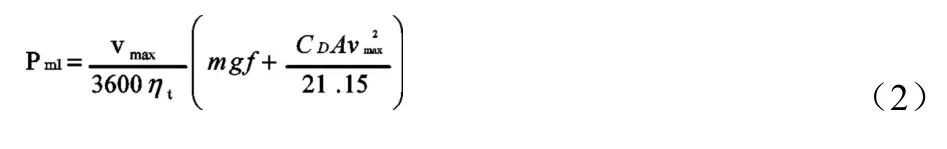

(1)最高车速行驶功率Pm1

最高速度行驶,考虑空气阻力和滚动阻力,功率平衡方程:

式中,m为车辆满载总质量;f为滚动阻力系数;vmax为最高车速;CD为风阻系数;A为迎风面积;ηt为传动效率。

(2)坡道行驶功率Pm2

车辆爬坡时功率平衡方程:

式中,vp为车辆坡道行驶速度;α为爬坡度。

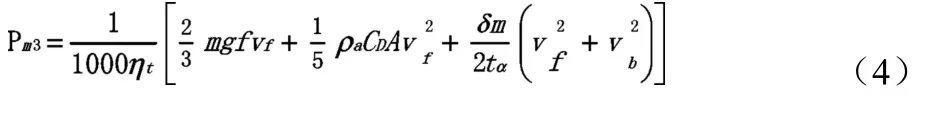

(3)加速时功率Pm3

根据经验公式,计算加速时功率:

式中,vf为加速后车速:m/s;vb为驱动电机额定转速对应车速:m/s;tα为预期加速时间s;ρa为空气密度;δ为旋转质量转换系数。

比较三种工况下功率,驱动电机峰值功率为Pemax=140 kw。

(4)电机额定功率

式中,Pe为驱动电机额定功率,kw;λ为电机过载系数,取λ=1.6,本文驱动电机额定功率值取为Pe=87kw。

3.2 电机额定转速和额定扭矩

驱动电机最高转速较大有利于提高动力性能,但制造要求更高,成本增加,同时机械损失增大,经济性变差。因此,在满足设计要求的前提下,电机转速选取应适宜,扩大恒功率区系数一般取2-6[9]。取低级驱动电机最高转速nmax=6000r/min,扩大恒功率区系数β=3。

(1)电机额定转速:

式中,ne为电机额定转速;nmax为电机最高转速。

(2)驱动电机的额定扭矩为:

根据以上计算结果,选择一款永磁无刷直流电机,主要参数如表3所示。

表3 电机主要参数

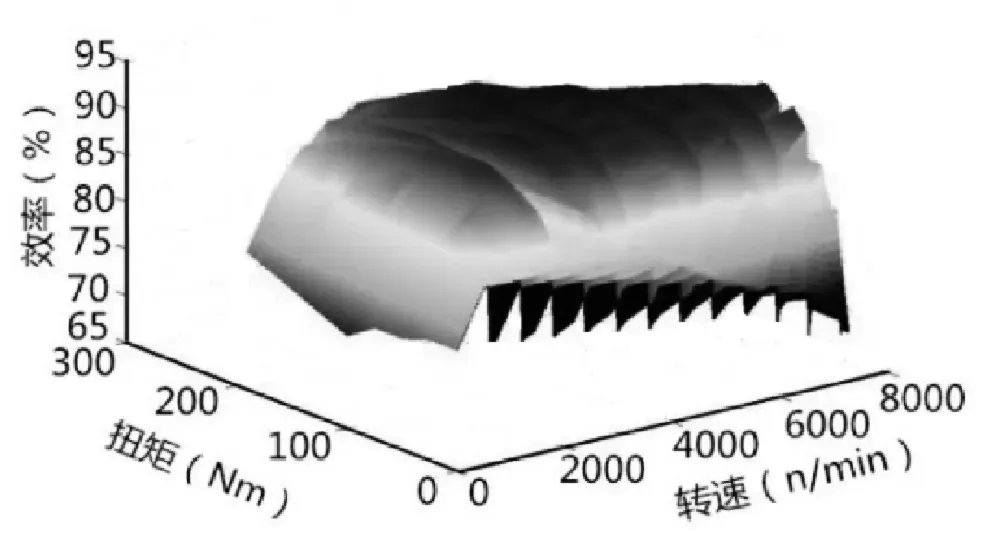

3.3 驱动电机工作特性

计算得到驱动电机负载特性,如图1所示,根据测试数据,通过Matlab软件差值方法进行曲面拟合,驱动电机效率Map图,如图2所示。

图1 驱动电机负载特性

图2 驱动电机效率Map图

4 优化函数的建立

4.1 优化目标函数

纯电动汽车经济性评价指标包括能量消耗和行驶里程两方面,选取运行工况为市区-郊区城市公交车循环工况,能量消耗率作为经济性优化目标,如图3所示,该循环工况没有坡度变化,不考虑制动能量回收,主要包括匀速过程和加速过程。

图3 市区-郊区城市公交车循环工况

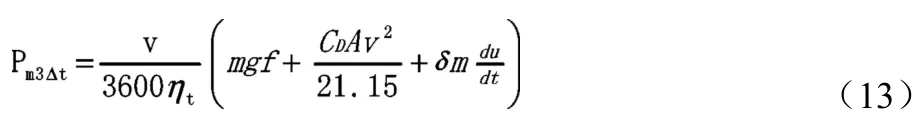

(1)匀速工况:假设某△t时间间隔内汽车匀速行驶,由式(1)可推导出此状态下汽车动系统输出功率为:

驱动电机转速为:

其中:i△=ig1/ig2

根据功能关系,由公式(8)、(9)得:

式中,Tm1△t为驱动电机扭矩;ηm1△t为驱动电机在此转速、扭矩下的效率。

△t时间间隔内汽车所需总功为:

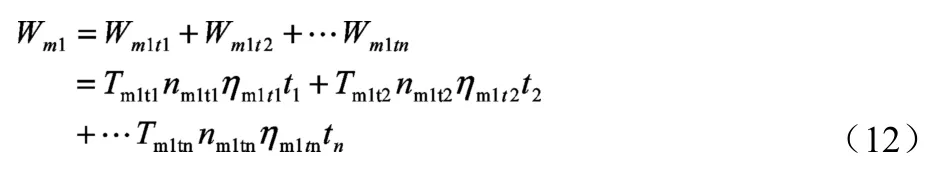

多个匀速工况下所需总功为:

(2)匀加速工况:加速度为定值,在该小段△t内汽车车速从零提升到v,某一时刻整车输出瞬时功率为:

△t时间间隔内汽车所需总功为:

多个匀加速工况下所需总功为:

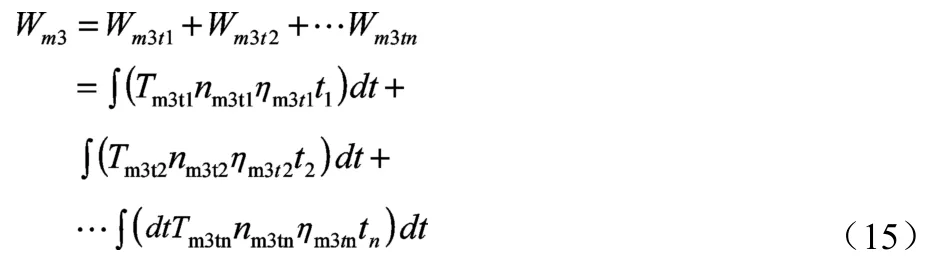

目标函数:

式中,W总为电动客车所需总能量;w1、w2为加权平均数,和为 1,大小与电动客车在匀速行驶和加速行驶时间有关。

在汽车工作循环所需能量为定值前提下,找到合适传动比,使得在转速、扭矩满足所需要求下,驱动电机总效率最高,驱动电机能量利用率最高,达到耗能优化目的。

4.2 传动比约束条件

本设计不考虑主减速器传动比的影响,主减速器传动比设计为定值,取i0=6.6。计算变速器两档传动比的范围。

(1)变速器一档传动比

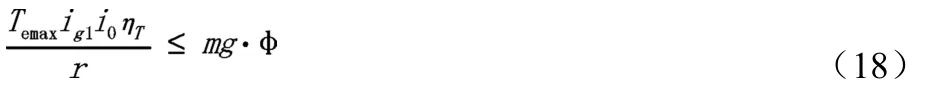

一档传动比由电机峰值转矩和最大爬坡度对应行驶阻力确定。

式中,r为车轮半径;

汽车行驶时,为了使驱动轮不打滑,必须满足公式(16)。

式中,Φ为道路附着系数。

(2)二挡传动比

二挡传动比由电机最高转速和汽车最高车速确定。

同时需要满足ig2<ig1。

4.3 动力性限制

汽车加速过程中,为了使汽车行驶平顺、动力充足,换挡前后加速度应保持一致[10]。但由于换挡规律制定不同,换挡点的车速很难达到同时满足经济性和动力性的目标。满足经济型的前提下,将换挡时1挡、2挡加速度差值作为动力性目标函数,认为换挡前后加速度差值的绝对值小于规定阀值,满足动力性能要求[2]。具体表达式为:

a1、a2为换挡时1挡、2挡加速度值,其计算如下:

5 优化仿真分析

5.1 优化算法

人群搜索算法(SOA)算法模拟人的思维方式,结合人的利他行为、利己行为、不确定行为和预动行为确定搜索方向和步长,推理判断所求问题的最优解[11]。面对复杂的多峰、多极值模态函数优化问题时,SOA算法具有更快的收敛速度和更高的收敛精度[12-13]。

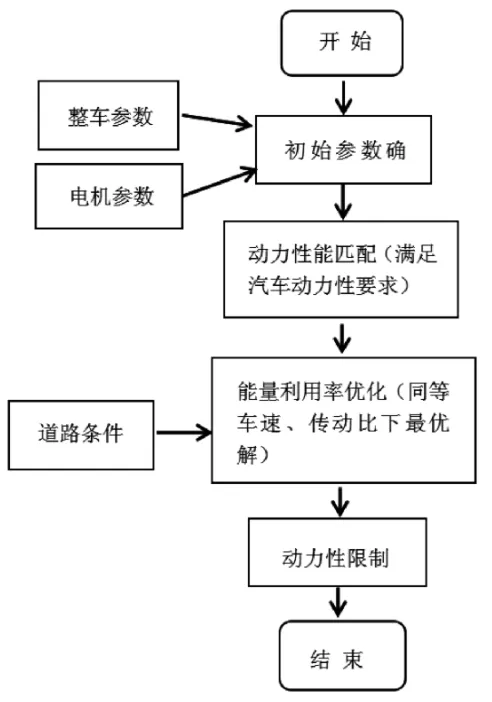

本文综合考虑限制条件复杂性,为加快计算速度,分层采用SOA算法,寻找合适解。

图4 程序框图

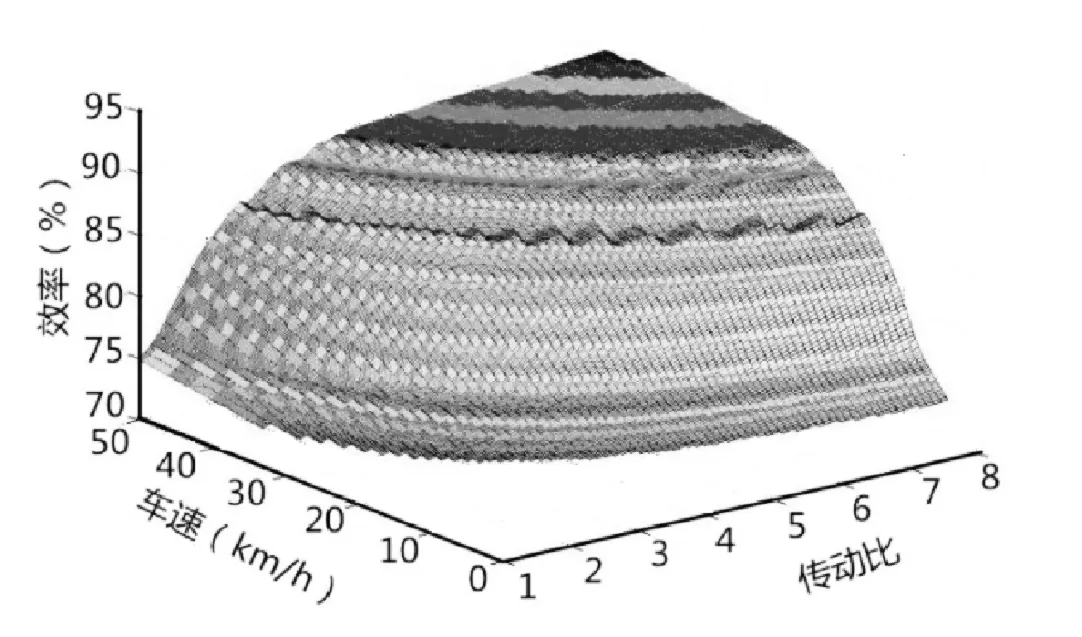

如图4程序框图所示,利用MATLAB软件编写程序,设置整车参数、电机参数、功率条件,传动比范围(计算得:一档1.2-3.5,二档4.5-8),结合道路条件,利用SOA算法在所给电机参数中,寻找满足动力性要求,相同车速、不同传动比且效率最高的解集合,结果如图5所示,以及不同传动比所占数量比例,如图6所示。

图5 车速、传动比与效率图

在满足公式(20)条件所设定的加速度阈值,SOA算法找到不同传动比范围下,满足公式(16)电动客车所需总能量最优,找出效率最大的解,如表4所示。

图6 不同传动比所占比例图

表4 不同传动比下耗能数据

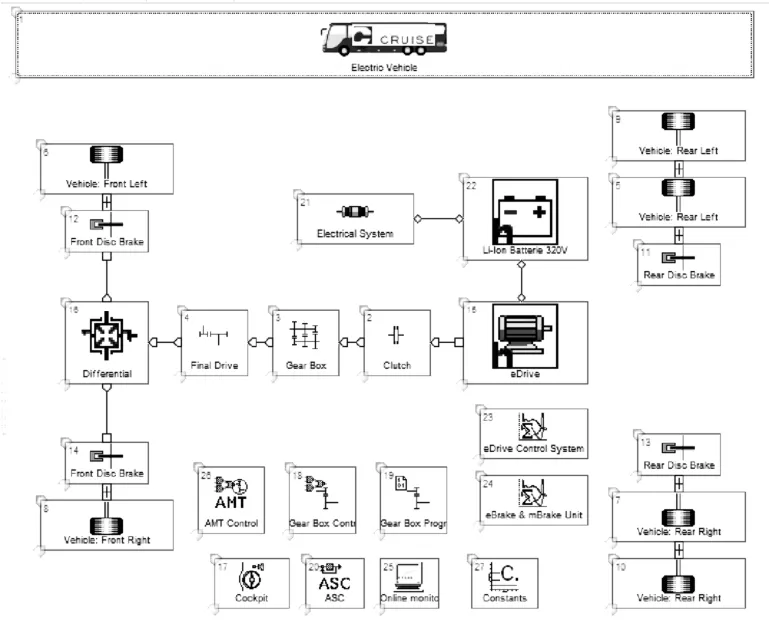

5.2 Cruise仿真

Cruise仿真环境下设计整车参数、驱动电机参数、城市-郊区工况、电池参数、主减速器传动比等不变参数,变量参数为AMT变速箱传动比,一、二档传动比按表4所求,如图7所示,进行仿真,比较相同条件下的耗能情况,所得结果如表4中耗能栏。

图7 Cruise仿真图

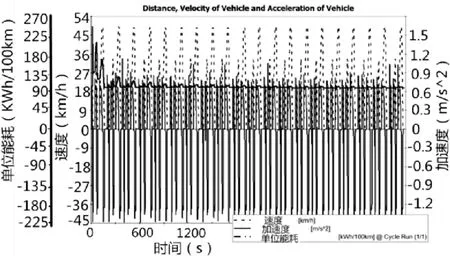

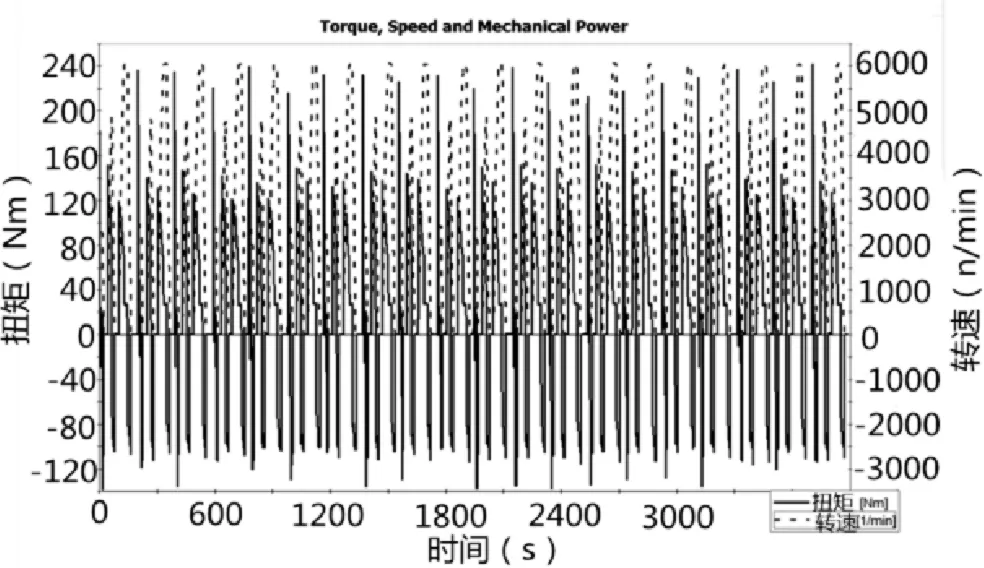

如表4中耗能栏所示结果,我们选取能耗最低值,即序号9,设置一、二档传动比,进行Cruise仿真,验证其动力性能是否满足条件。结果如图8所示。

Cruise仿真结果可以看出,驱动电机转速、扭矩符合设计计算要求,电动客车车速变化符合设计规律,加速度突变点为换挡点,且|△a|的值在规定阈值内,证明计算传动比数据合理,符合实际要求。

图8 (a) 客车车速、加速度、能耗图

图8 (b) 驱动电机转速、扭矩图

6 结论

本文从电机的效率出发,针对纯电动客车两档AMT变速器的传动比,分析电机输出效率和传动比对整车动力性和经济性的影响,在满足客车动力性前提下,换挡过程中1挡、2挡加速度差值和作为动力性限制阈值,提出一种以驱动电机总效率最高,提高经济性的方法。通过采用Matlab数据处理平台,运用SOA算法,找到不同阈值下最优的经济性传动方案,Cruise仿真平台对动力性、经济性、换挡规律进行计算、仿真分析,使换挡规律使整车能耗达到最优化。