煤层大直径钻孔瓦斯治理技术研究与应用

李 飞,薛彦平,赵凯凯,刘向前

(1.中煤科工集团沈阳研究院有限公司,辽宁 沈阳 110016;2.煤矿安全技术国家重点实验室,辽宁 抚顺 113122;3.山西天地王坡煤业有限公司,山西 晋城 048012)

煤矿瓦斯灾害时刻威胁着矿井的安全生产,研究人员在煤层瓦斯赋存机理、煤层预抽、抽采巷设计、抽采工艺等方面进行了大量的研究和实践[1-4],张海权,石浩,侯国培等学者通过采用高位定向长钻孔代替高抽巷治理采空区瓦斯[5-7],在裂隙带内使用定向钻机施工定向钻孔主孔后,通过开分支孔扩大瓦斯治理范围,解决了回采期间瓦斯超限问题。张超林等学者[8]采用模拟试验等手段,分析钻孔参数对瓦斯抽采效果的影响,抽采时间随钻孔数量的增加呈幂函数降低,对回采工作面瓦斯治理具有借鉴意义。针对U型通风上隅角和采空区瓦斯超限问题[9-11],采用超大直径钻孔(∅550mm)采空区瓦斯抽采技术,钻孔间距设置为15~20m抽采效果较为理想,实测表明上隅角瓦斯控制在0.25%~0.35%,效果显著。

在大直径钻孔瓦斯抽采相关领域,祝钊[12]对大直径套管钻进一次成孔技术进行了研究;高艳忠[13]研究了松软煤层不提钻直接下筛管钻孔护壁技术,可以有效提高成孔率;刘春刚等[14]研究了大直径钻孔套管强度对瓦斯抽采的影响;陈久福等[15]对钻孔内下套管瓦斯增透技术进行了研究;谢生荣等[16]提出尾巷超大直径管路(∅1200mm) 横接采空区密闭抽采技术,上隅角瓦斯降低到0.9%以下,瓦斯尾巷达到1.7%以下,实现了工作面安全回采,瓦斯治理效果显著。

1 矿井概况

王坡煤矿为高瓦斯矿井,设计生产能力为3.00Mt/a,井下布置两个综采放顶煤工作面。3310回采工作面,巷道断面设计宽度5.2m,高度3.5mm,开采3#煤层,放顶煤开采,采放比1∶0.9,地质构造简单,煤层厚度4.1~6.7m,平均厚度5.5m,硬度f=1.8,煤层节理、裂隙较不发育。

王坡煤矿回采工作面主要采用“U型通风+横川埋管”相结合方式治理上隅角和采空区瓦斯,受采掘接替紧张影响,横川施工工期长(炮掘),工程量大(长度36m、间距50~60m),当横川贯通时,存在角联通风,需要频繁调整通风系统设施,同时工作面回采期间,横川埋管密闭墙受采动影响维护成本高,如何降低横川掘进工程量,找到一种取代横川埋管方式治理上隅角和采空区瓦斯的方法,是王坡煤矿回采期间瓦斯治理面临的主要难题。因此,结合王坡煤矿回采期间瓦斯抽采现状,研究提出了煤层大直径钻孔瓦斯治理工艺,降低了横川埋管对采掘接替的影响,有效解决了上隅角和采空区超限问题,为回采期间工作面瓦斯综合治理提供借鉴意义。

2 大直径钻孔瓦斯治理技术

2.1 钻机简介

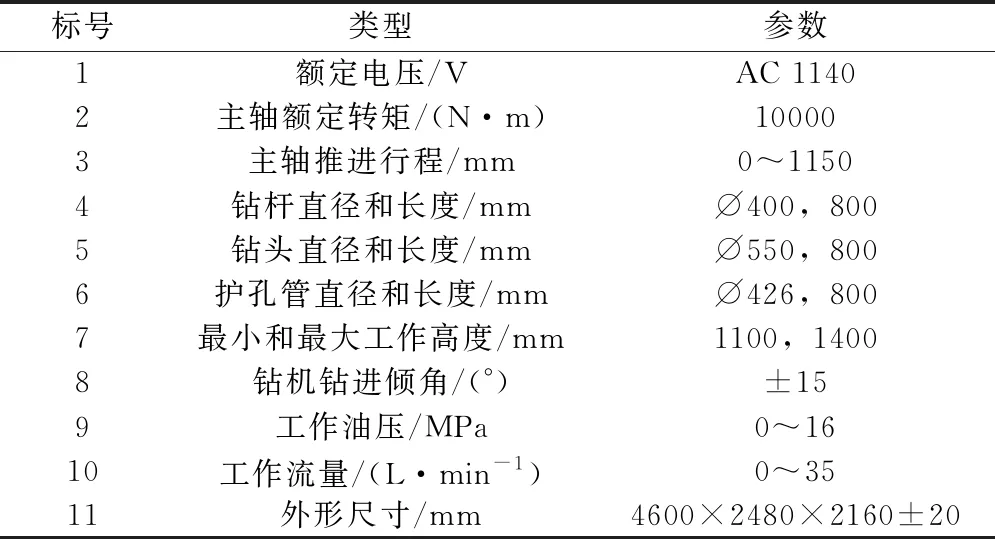

采用煤科集团沈阳研究院有限公司自主研发的ZDJ10000L型煤矿用履带式坑道钻机[10],该钻机配套∅550mm钻头,采用销子插接方式连接∅426mm螺旋钻杆,跨刮板输送机作业,通过旋转排渣方式进行大直径钻孔施工。该钻机具有扭矩大、可靠性强、钻进效率高等特点,目前在山西多个煤矿进行试验应用,总体安全性能良好,经济效益显著,钻机主要参数见表1。

表1 钻机主要参数

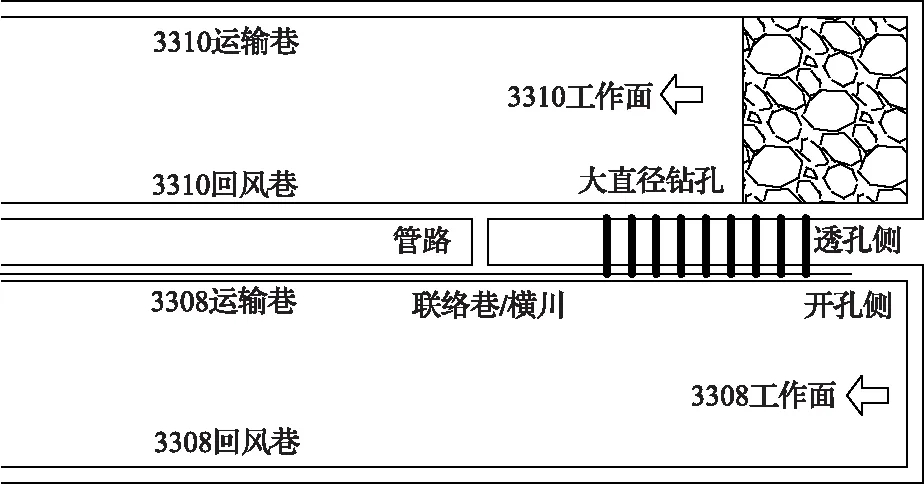

2.2 钻孔布置方式

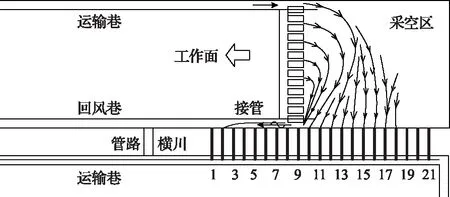

钻孔布置在区段煤柱内,垂直于煤壁(或向左倾斜1°~3°)进行施工,为了便于施工排渣和孔口瓦斯管理,采用右旋螺旋钻杆排渣方式,下行钻孔施工(开孔侧低于透孔侧),沿着煤层倾角钻进(俯角),钻孔布置如图1所示。

图1 钻孔布置

2.3 钻孔参数设计

王坡煤矿主要采用横川埋管抽采方式治理上隅角瓦斯,横川间距50~60m,每个横川内部埋设4根(∅426mm)抽采管(等效每根管路有效覆盖15m),考虑到井下施工条件和提高上隅角瓦斯抽采效率,钻孔间距设计为10m,钻孔垂直于煤壁施工,沿着煤层倾角钻进,下行钻孔,钻孔主要参数见表2。

表2 钻孔主要参数

2.4 钻孔施工工艺

1)准备工作:大直径钻机一般靠近煤帮0.5m左右,跨刮板输送机作业,钻机下方铺设木板,四周采用液压支撑腿固定,稳固钻机后,按照钻孔设计参数要求调整钻头开孔角度和高度,同时检查钻机运行状态,准备钻进。

2)钻进工艺:闭合开关→降低油压→开孔工序→调整角度、油压→钻进与排渣→推钻杆→停止旋转→卡紧钻杆→拔插销→接续钻杆→松开卡钻→钻进与排渣→接续钻杆循环→贯通。整个钻进过程,受钻机震动影响,及时调整钻机旋转主轴与钻孔同心,时刻留意钻进角度是否与设计一致,按照设计钻孔参数进行施工,依次循环钻进,逐根接续钻杆,直至贯通,同时做好孔口瓦斯防控,确保施工安全。

3)退钻工艺:待钻孔贯通后,排净孔内煤渣,按钻进反程序,逐根退出钻杆,并码放整齐,同时加强透孔侧瓦斯防治工作。

4)下护孔管:当钻杆全部退出后,开孔侧安装导向头,尖头朝前,采用钻机顶推装置推进,依次逐根采用插接方式推进护孔管,直至钻孔全程下管,在透孔侧回收导向头,在钻孔两端分别安装法兰导向管和堵盘,同时按照矿方“一通三防”有关规定,做好大直径钻孔孔内瓦斯预抽工作。

5)封孔工艺:采用“两堵一注”方式进行封孔,按照设计要求连接管路,保证气密性。

6)尾工:钻机停机闭锁,检查维修,清理现场和标准化工作,同时做好移动钻机到下一钻孔施工准备工作。

钻孔施工工艺流程如图2所示。

图2 钻孔施工工艺流程

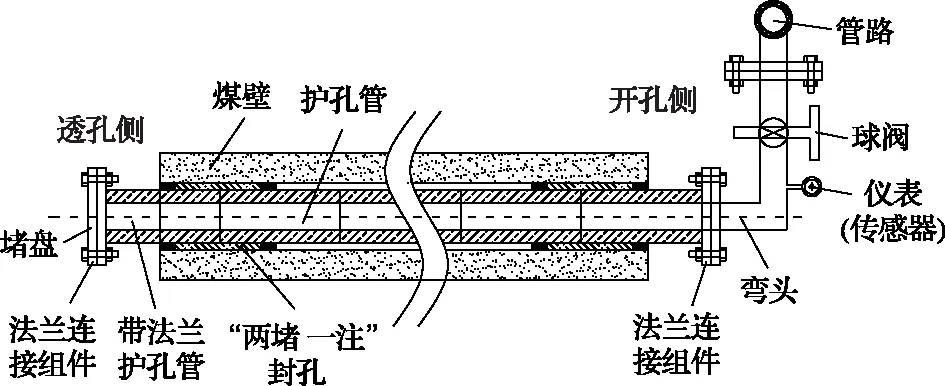

2.5 钻孔封孔工艺

大直径钻孔主要用于工作面上隅角和采空区瓦斯治理工作,在后续应用中主要起到瓦斯抽采通道(相当于管路)的作用,因此,必须对钻孔两侧进行封孔工艺。注浆泵采用2ZBQS-6/12型气动注浆泵和配套封孔材料(AB液,比例1∶2),注浆压力不小于4MPa,封孔采用“两堵一注”方式,“里堵”和“外堵”采用人工封堵(袋装封孔剂),护孔管底部埋设4分注浆管,开孔侧封孔长度5~10m,透孔侧封孔长度不小于5m,保证封孔质量。

2.6 抽采管路布置

考虑到后续抽采工序,安装护孔管时,在钻孔两端各安装一根带法兰的护孔管,透孔侧安装堵盘封紧,待回采时打开法兰盘螺栓对瓦斯进行抽采;开口侧通过法兰、弯头、高压胶管等,与工作面低负压抽采管路(∅630mm)相连。封孔完毕后即可对钻孔进行预抽排瓦斯工作,抽采系统如图3所示。

图3 抽采系统

在工作面回采期间,根据工作面推进位置及时打开上隅角处对应钻孔堵盘(透孔侧),当上隅角瓦斯浓度较高时,可以通过接管方式连接工作面前方钻孔,达到联合抽采上隅角瓦斯效果。根据工作面推进速度和瓦斯涌出情况,适当调整各个钻孔阀门大小,有针对性的、分时段和区域性综合治理瓦斯,进而实现上隅角和采空区瓦斯综合治理。

3 瓦斯抽采效果评价

结合工作面地质构造和矿方生产安排,大直径钻孔在3310综采工作面进行了试验性研究,施工地点在3308运输巷内,距切眼150m,由3308运输巷向3310回风巷进行钻孔,试验区间为400m,钻孔间距设计10m,钻孔长度36~40m(煤柱36m),共计施工钻孔38个。

3.1 瓦斯抽采效果分析

大直径钻孔间距为10m,随着工作面不断推进,上隅角和后方采空区处大直径钻孔为主要抽采钻孔,根据王坡现场瓦斯治理经验,采空区后方工作面回采期间,视瓦斯集聚程度适当调节各个钻孔球阀开关,形成工作面 “U型通风+大直径钻孔”瓦斯治理体系,达到上隅角和采空区瓦斯综合治理目的,回采期间工作面风流如图4所示。

图4 工作面风流

当工作面推进到图中8#孔位置时,考虑到上隅角处大直径钻孔(8#)透孔位置高度较低(越靠近巷道上方越利于抽采上隅角瓦斯),同时也避免在回风巷由工作面前方大直径钻孔向上隅角安装抽采管路较频繁而增加工作量(上隅角安装抽采管路主要是为了解决周期来压上隅角瓦斯异常涌出问题),为了提高工作效率,在工作面前方50~60m处大直径(2#)钻孔通过接管方式连接到上隅角处,与上隅角处大直径(8#)钻孔共同预抽上隅角瓦斯。随着工作面不断推进,前期铺管(连接2#管路)逐段回收;工作面后方100m范围,视工作面上隅角和采空区瓦斯涌出情况,适当调整大直径阀门大小,共同治理回采期间瓦斯,形成工作面 “U型通风+大直径钻孔”瓦斯治理体系。随着工作面不断推进,根据瓦斯实际情况逐步打开工作面前方阀门,关闭采空区后方阀门,依次向前推进。工作面推进到8#钻孔位置时,每个钻孔瓦斯抽采数据见表3。

对工作面回采期间各个钻孔瓦斯浓度进行汇总分析可知:由于工作面不断推进,不同时间每个钻孔负责抽采职责不同,阀门调整开启角度不同,造成瓦斯浓度变化差异性较大,但总体上钻孔逐渐进入采空区,瓦斯浓度变化呈现增大趋势。与横川埋管治理工艺相比,监测采空区内大直径钻孔最大瓦斯浓度达到20.74%,较横川埋管方式提高1.2倍,大大提高了瓦斯治理水平。

表3 各钻孔瓦斯抽采参数

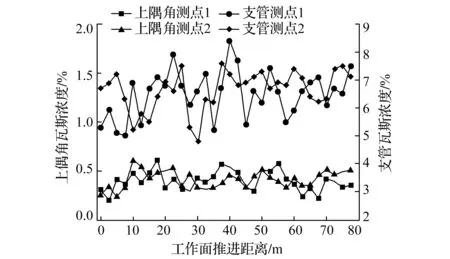

回采期间,上隅角瓦斯呈现周期性变化规律,变化周期为14m略大于钻孔间距10m,上隅角瓦斯浓度最大值为0.61%,随着阀门调节和前方大直径管路连接共同抽采,上隅角瓦斯浓度迅速下降,这与工作面位置大直径钻孔抽采状态和阀门开启角度直接相关,工作面上隅角越靠近大直径钻孔,抽采效果越好,上隅角瓦斯在0.19%~0.61%范围波动,整体水平可控,上隅角和抽采支管瓦斯浓度分布曲线如图5所示。

图5 瓦斯浓度曲线

抽采支管内瓦斯主要来源于工作面上隅角和采空区聚集瓦斯,受工作面回采位置和大直径钻孔阀门开启程度影响,支管内瓦斯浓度在回采期间波动较大,浓度在4.36%~8.42%区间,目前,按照3310工作面支管平均浓度6.85%,抽采混量按150m3/min计算,瓦斯抽采纯量达10.27m3/min,每月平均抽采瓦斯达45万m3。

3.2 经济效益分析

对横川埋管和大直径钻孔两种方式抽采瓦斯成本进行综合对比分析,其中:横川沿着煤层顶板布置,间距50~60m,长度36m,断面3000mm×2600mm,采用锚网支护,每个横川内布置4根∅426mm管路,采用炮掘(0~28m)和风镐(28~36m)相结合方式掘进。大直径钻孔直径∅550mm,下∅426mm护孔管,钻孔间距10m,横川间距按照60m计算,等同施工6个大直径钻孔,大直径钻孔前期调试设备需准备1d,每个钻孔施工2d(准备、钻进各1d)。

通过分析可知,施工1个横川,掘进需要13d,密闭需要4d,总工期17d,用工458个;施工6个大直径钻孔,需要工期13d,用工318个。因此,在不考虑材料成本情况下,采用大直径钻孔抽采工艺工期减少23.53%,用工数减少30.57%,施工大直径钻孔经济效益更显著。

4 结 论

1)针对王坡煤矿“U型通风+横川埋管”瓦斯治理过程中横川埋管工程量大和周期长、回采期间横川密闭墙维护成本高以及上隅角和采空区瓦斯超限严重等问题,提出了煤层大直径钻孔瓦斯治理技术,通过在煤层内施工大直径钻孔(∅550mm),全程下护孔管(∅426mm),形成回采工作面 “U型通风+大直径钻孔”瓦斯治理体系,在回采期间对上隅角和采空区瓦斯进行抽采,有效解决回采期间瓦斯治理难题。

2)试验效果表明:回采期间,采用煤层大直径钻孔瓦斯治理技术,上隅角瓦斯控制在0.19%~0.61%,钻孔抽采浓度提高1.2倍,抽采支管平均浓度6.85%,抽采纯量达10.27m3/min,瓦斯治理效果显著,同时施工大直径钻孔工期减少23.53%,用工数减少30.57%,经济效益显著。

3)采用煤层大直径钻孔瓦斯治理技术,工艺简单、成孔速度快、效率高、回采期间通风系统稳定,能有效降低横川埋管施工量,有效解决了上隅角和采空区超限问题,对类似地质条件瓦斯治理具有借鉴意义。