外力压缩作用下FDM构件力学性能影响因素分析

王铎,沈振辉,杨拴强

(福建江夏学院 工程学院,福建 福州 350108)

增材制造技术(AM)简称3D打印,是快速成型技术之一[1-3]。通过计算机建立软件模型,再将三维模型进行“切片/分区”成逐层截面,打印过程中依据“分区”的二位轮廓逐层堆积材料,从而形成三维立体模型[4]。3D打印可以制造任意形状的产品,制造工序简化,产品生产工期缩短,生产成本降低,节约材料等优势,该技术已经逐渐能够代替传统加工零件,由于应用领域广泛,受到越来越多的关注,成为近年来全球最热门的高端技术之一[5-6]。

材料与设备是制约3D打印发展的瓶颈。目前打印材料的研发难度比设备的研发难度更大,因此材料的发展程度决定了3D打印推广和应用的程度[7-8]。所以欧美和日本等国家都对3D打印材料投入大量研究,以此争抢21世纪制造业的战略优势[9]。3D打印材料中,聚合物材料的成型方式最多,如FDM、SLS和SLA等,应用于FDM工艺的材料主要有ABS、聚乳酸(PLA)等。

在FDM工艺中,部件的机械强度(如压缩强度、拉伸强度,弯曲强度)和表面粗糙度是高度各向异性的[10-11]。最终制造零件的强度、粗糙度和几何精度取决于各种工艺参数,如轮廓宽度、光栅角度、光栅宽度、层厚、零件方向、气隙和机器设置[12]。选择最佳的工艺参数设置,可以有效提高机械强度、表面粗糙度和几何精度。如何提高3D打印制品的力学强度问题已经成为现阶段国内外学者的研究热点。

1 目前技术水平

Dawoud等通过调整光栅角度和气隙密度等手段,采用冲击、拉伸和弯曲变形等力学测试分析其对FDM制成品的影响,实验结果反映出在FDM工艺中采用适当的设计参数,FDM制成品的力学性能可以达到传统注塑制品的力学性能[13]。Sood A等采用统计方法研究气隙、零件方位、光栅宽度、层厚和光栅角度对FDM零件拉伸、弯曲和冲击强度的影响[14]。Espin等研究零件取向对FDM技术制备聚碳酸酯零件拉伸强度的影响,并用有限元方法对结果进行验证,他们得出结论,FDM零件的机械强度本质上是各向异性的,取决于零件的构造方向[15]。为了提高机械强度,零件应定向使其产生与应力一致的最长轮廓。Huang等假设FDM零件在机械性能上对结构敏感的本质前提下进行建模分析,研究光栅角度对FDM零件拉伸强度、剪切模量、弹性模量和泊松比的影响[16]。结果表明,机械强度随光栅角的增大而减小,从0°~90°不等,并与实验结果进行验证。Es-Said等研究了光栅方向对FDM零件拉伸、弯曲和冲击强度的影响。他们观察到,试样的破坏主要发生在层界面上[17]。Dawoud等研究光栅角度和光栅气隙对FDM零件的机械强度的影响,发现负气隙显著提高了FDM零件的机械强度[18]。

众多研究学者都试图确定最佳工艺参数设置,以获得FDM零件所需的机械强度。但在FDM工艺研究过程中,材料、工艺、光栅角度、填充率、气隙等诸多因素对制成品的力学性能都会产生很大的影响。综合上述分析,当前研究主要取得了制件结构、制造工艺和参数对FDM制件力学性能影响关系研究中获得显著的成果,但依然存在许多不足,主要体现在以下3各方面:所选取的各因素之间是否有交互作用,其本构关系尚不明确;选取的因素数量少,不能说清该影响是偶发因素还是存在内部必然联系;上述研究多采用单一变量法或多变量法研究,但没有进行综合变量分析。

因此,开展多种材料相同层厚压缩力学性能特征比较、多种材料相同层厚不同填充密度抗压力学性能特征比较、同种材料不同打印速度和不同填充比例力学性能特征比较,研究不同影响因素和不同水平对FDM制件力学性能影响,探讨各工艺因素对零件抗压性能影响的定量表达及预测模型,解决影响FDM制件力学性能的各影响因素的重要程度和定量关系问题,对提高FDM制件抗压力学性能具有重要的理论意义和工程应用价值。

2 实验和方法

2.1 材料

实验中分别采用ABS、ABS+、PLA三种丝状耗材,其直径均为1.75 mm,白色。ABS密度为1.05,使用ABS进行3D打印时,材料吸水率低,温度要超过110℃,否则极易翘曲,通常使用温度保持在180~240℃区间,熔体粘度适宜。ABS+材料的硬度、韧性和抗冲击性能要高于ABS材料,但由于吸水率高,使用时要保证环境湿度较低,进行3D打印时温度通常保持在250~280℃区间。PLA材料对温度要求比较敏感,由于材料融化温度较低,粘性相对ABS材料较好,可以更好的附着在玻璃或亚克力等材质的打印平台上。打印平台温度保持在50℃以下,打印效果较为理想,超过50℃会影响试件底面平整度,不利于后续压缩实验进行,进行3D打印时通常使用温度保持在180~200℃区间。

2.2 实验设备与实验标准

3D打印设备为北京太尔时代科技有限公司生产的UP-BOX+3D打印机。

FDM压缩试验设备为上海松顿仪器制造有限公司生产的WDW-50电子万能实验机。

实验采用北京太尔时代科技有限公司生产的UPBOX+3D打印机,体积为493 mm×493 mm×517 mm,灯丝直径为1.75 mm。UP-BOX 3D的工作温度在15~30°C之间,相对湿度20%~50%,其打印成型原理为热熔挤压FDM,成型平台尺寸为255mm×205 mm×205 mm,打印精度0.1~0.4 mm,单喷头,喷嘴直径0.4 mm。在UP-Studio软件环境下运行打印,输入文件格式STL、UP3、UPP。采用上海松顿仪器制造有限公司生产的WDW-50电子万能实验机,外形尺寸为850 mm×550 mm×2 100 mm,试验行程为1 100 mm。WDW-50电子万能实验机的结构形式为落地双柱式结构,标准机型为上空间拉伸下空间压缩、弯曲。精度等级为0.5级,试验力测量精度为±0.5%,传感器配置为美国世铨高精度负荷传感器,变形示值误差为示值的±0.5%,大变形测量范围为1~900 mm,大变形示值误差为示值的±1%。压缩实验依赖Smart Test软件环境对压缩参数的控制、数据收集。

图1 UPBOX+打印机及内部结构Fig.1 Up box+printer and its internal structure

实验采用国际标准ISO 604:2002《塑料:压缩性能的测定》。试样应为棱柱、圆柱或管状,试样的尺寸应满足下面的不等式为试验时发生的最大压缩标称应变,以比值表示;x取决于试样的形状,圆柱为直径、管为外径、棱柱为厚度(横截面积的最小侧);l为平行于压力轴测量的试样厚度。

2.3 实验样本抽样与数据采集

实验确定研究的四个因素,分别为层片厚度(0.1、0.15、0.2、0.25、0.3 mm)、填充方式(13%、15%、20%、65%、80%、99%)、质量(默认、较好、较快、极快)和材料(ABS、ABS+、PLA),得到水平因素表,如表1所示。

表1 水平因素表Tab.1 Horizontal factor table

式中:

如果采用全面设计法和统计学方法进行分析,将表1中的四个因素的各个水平进行组合,需要进行5×6×4×3=360组实验,由于实验所需时间较长,实验数据庞杂,并不利于本实验的研究,所以本实验采用正交试验设计方法进行研究,可以从大量的实验因素中筛选出具有代表性的因素进行实验,数据采集方式为均匀分布式。采用正交试验设计方法进行抽样,得到25组试样样本数据,在节省时间的同时保证实验准确性。

2.4 3D打印参数

利用IBM SPSSStatistic22软件,将正交设计中定义的四种因子命名并确定标签。名称a、b、c和d分别对应层片厚度、填充方式、质量和材料,制定正交设计表,如表2所示。

表2 正交设计表Tab.2 Orthogonal design table

表2列出25组数据,数据均匀分布。为确保实验准确性和减少误差,每组数据打印5个试样,共125个试样,如图2所示。

图2 25组125个试样Fig.2 25 groups of 125 samples

2.5 FDM压缩实验

试样的压缩试验使用WDW-50电子万能实验机进行,该机配备有50 kN的称重传感器,并按照GB/T11997—2008标准,速度为2 mm/min。FDM样品用于压缩试验的试样,如图3(a)所示夹在机器压头中进行试验,试验后压缩的样品如图3(b)所示。

图3 夹具布置和压缩试样(a)试验前和(b)试验后FDM压缩零件Fig.3 Fixture arrangement and compression specimens(a)pre test and(b)post test FDM compressed parts

3 结果分析与讨论

3.1 压缩数据采集

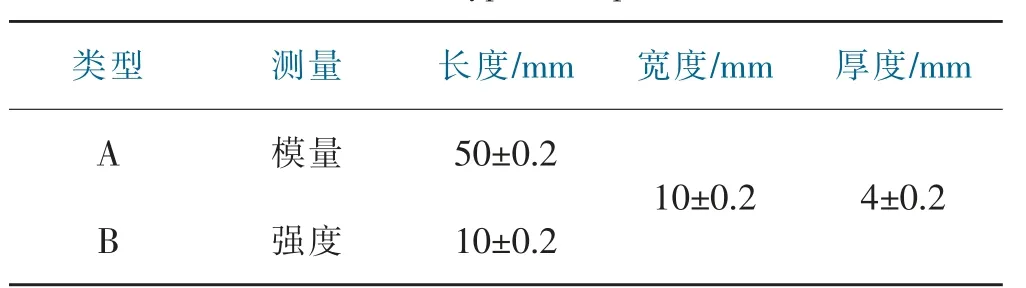

遵照实验标准GB/T 11997—2008,利用WDW-50电子万能实验机对25组125个试验进行压缩试验,如图4所示,试验采用与实验机匹配的Smart Test操作系统控制。在操作系统输入试样平均直径和高度,误差范围±0.2 mm,优选类型和试样尺寸如表3。

表3 优选类型和试样尺寸Tab.3 Preferred type and specimen size

记录每次压缩试验中最大压缩强度和塑料弹性模量,每组平均最大压缩强度和平均塑料弹性模量,如图4和图5。

图4 最大压缩强度平均值柱状图Fig.4 Histogram of mean maximum compressive strength

图5 弹性模量平均值柱状图Fig.5 Histogram of average elastic modulus

在图4中,第20组试样的最大,第16组试样的最小。在图5中,第21组试样最大,第17组试样最小。

3.2 压缩试验分析

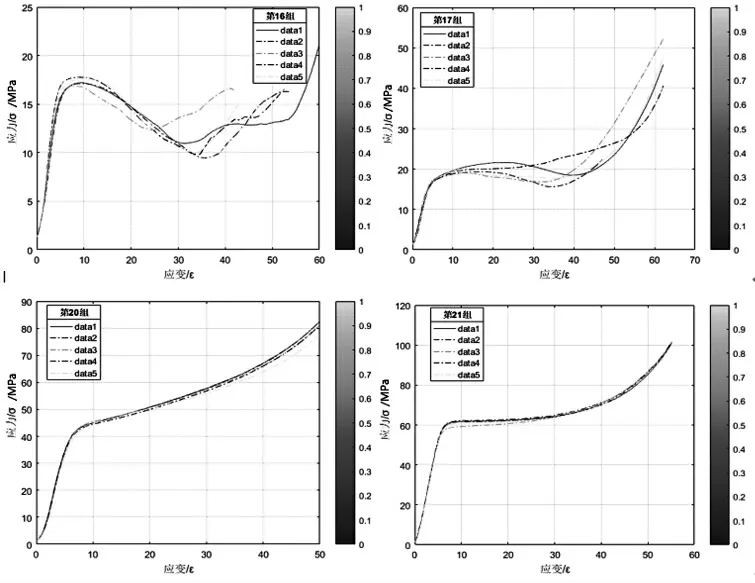

图6中第16组和第17组样品应力-应变曲线,曲线有明显的直线等比例阶段,曲线进一步上升出现屈服阶段;由于试样内部存在空隙,屈服阶段后压缩仅需较小的外力,就产生较大形变,材料向内部塌缩引起曲线明显下行;当内部材料压缩密实后产生较大形变需要进一步提高外力,所以强度曲线出现上升阶段,直至材料出现破坏。图6中第20组和第21组样品应力-应变曲线,曲线有明显的直线等比例阶段,曲线进一步上升出现屈服阶段;试样层片厚度分别为0.2 mm和0.15 mm,填充方式99%,打印质量默认,试样内部空隙很少,屈服阶段后压缩材料内部已经密实,当试样出现较大变形时需要增大外力,所以强度曲线出现上升阶段,直至材料出现破坏。收集整理实验数据得到表4。

图6 第16、17、20和21组压缩图像Fig.6 Group 16,17,20 and 21 compressed images

表4 数据综合统计表Tab.4 Comprehensive statistical table of data

根据表4分析:按照最大抗压强度进行比较分析,第20组试样的最大抗压强度为105.8 MPa,其参数设置为:a=0.2 mm,b=99%,ABS+材料,打印质量默认,该组是25组试样中最大抗压强度平均值中最高的一组;第16组试样的最大抗压强度为18.2 MPa,其参数设置为:a=0.1 mm,b=15%,ABS材料,打印质量默认,该组是25组试样中最大抗压强度平均值中最低的一组,表明其抗压缩能力最差。按照弹性模量进行比较分析,第17组试样的弹性模量为0.144 MPa,其参数设置为:a=0.2 mm,b=20%,ABS+材料,打印质量较快,该组是25组试样中弹性模量平均值最小的一组,表明其刚度最弱,最易产生变形;第21组试样的弹性模量为5.94 MPa,其参数设置为:a=0.15 mm,b=99%,PLA材料,打印质量较快,该组是25组试样中弹性模量平均值最大的一组,表明其刚度最高,最难产生变形。抗压效果最优秀的试样和抗变形效果最好的试样并不在同一组试样上,进行简单比较很难得出确切结论,进一步利用MINITAB进行综合分析。

3.3 田口试验数据分析

将表4中数据输入MINITAB软件系统中,执行田口设计分析命令,噪声因子分别设计为层片厚度、填充方式、质量和材料,控制因子设计为最大压缩强度和弹性模量。田口试验中采用信噪比来衡量数据稳定性指标,采用信噪比分析研究,利用噪声因子效应最小化来确定减小过程中的变异性因子的控制。依据不同实验标准选择不同信噪比,本实验属于静态设计,以响应为目标,以均值和标准差为基础,选择望目(默认),信噪比(S/N)

式中:S表示给定因子水平组合的所有噪声因子的响应标准差;Y表示给定因子水平组合的响应;详见表5及表6。

表5 方差计算表Tab.5 Variance calculation table

表6 信噪比响应表Tab.6 SNR response table

由表5计算可得,给定因子水平组合的所有噪声因子的响应标准差S=0.393 1。表6中,C1、C2、C3和C4分别代表层片厚度、填充方式、打印质量和材料。从表中可以看出C1的delta值最大,秩为1;C4的delta值低于C1,秩为2;C2的delta值低于C4,秩为3;C3的delta值低于C2,秩为4。秩的排序表明层片厚度对信噪比的影响最大,材料的影响次之,影响最小的为打印质量。

对信噪比主效应图进行分析,如图7所示,根据曲线上各点的数值,对各个因子的水平进行分析。图C1中表明当层片厚度在0.1 mm时,信噪比均值最高;图C2中表明当填充方式的填充度为99%时,信噪比均值最有效;图C3中表明打印材料选择ABS+时,有利于增强材料的信噪比均值;图C4表明打印方式选择默认设置时,效果最佳。由上述分析得到最佳配比参数设置:C1为0.1 mm,C2为99%,C3取ABS+材料,C4选择默认打印方式。

图7 各因素信噪比图Fig.7 Signal to noise ratio of each factor

4 结论

(1)针对FMD零件加工的四种参数分析,对抗压缩强度影响最大的是层片厚度,其次是材料种类,第三是填充方式,最后是打印质量。打印抗压缩性能优良的FDM零件,选择适宜的层片厚度是关键因素。经田口实验分析,当层片厚度为0.1 mm时,为最优选择。

(2)从层片厚度方面衡量,抗压缩性能依次按从优到差排列为:0.1、0.15、0.25、0.3、0.2;从材料方面衡量,ABS+的抗压缩性能优于PLA,PLA的抗压缩性能优于ABS;从填充方式方面衡量,抗压缩性能依次按从优到差排列为:99%、15%、80%、65%、20%;从打印质量方面衡量,抗压缩性能依次按从优到差排列为默认、较快、极快、较好。

(3)田口试验表明,在实验条件相同的情况下,综合上述所有相关3D打印参数情况下,抗压性能最佳的FMD零件其设置参数为:层片厚度为0.1 mm,填充度为99%,材料为ABS+,打印质量采用默认方式。

(4)参数的设置水平因素不是越优越好,而是需要结合打印的实际环境、打印实物的具体力学性能要求及制造成本等多方面进行考虑。当打印精度较高的零件时,在选择参数时应该充分考虑材料本身性能,而不能直观的进行目测选择。