电机定子铁心片间短路故障分析的解析法

孟大伟, 王晓慧

(哈尔滨理工大学 电气与电子工程学院,哈尔滨 150080)

0 引 言

电机定子铁心的绝缘易被破坏发生片间短路故障,故障区域出现的局部过热现象会随着故障程度的加深而逐渐增大[1-2]。片间短路故障会引起叠片烧毁或融化,是危及电机可靠运行的重要因素之一。因此,铁心片间短路故障区域的计算分析对判断电机是否安全稳定运行至关重要。

现行的铁心片间短路故障的分析方法主要有实验检测法和计算分析法。文献[3]提出在线故障诊断技术,这种方法主要是通过测量定位筋处磁场的变化判断铁心的故障区域,因此对于定子铁心轭部的检测有较高的精确度。文献[4]将交流励磁系统与传感器探头结合在一起,不仅可以为待测电机提供励磁,还可以检测待测区域及其微弱的故障信号,具有很高的灵敏度。但实验检测法不仅对电机的破坏性较大,且实验操作难度过高。

定子铁心电磁场的计算方法包括解析计算法[5]和数值计算法[6]。文献[7]中利用有限元法对电励磁开关磁通电机进行分析计算,并采用实验检测法进行验证。文献[8]提出了一种利用有限元计算分析电机磁场的方法,并且根据此方法分析了定子铁心齿部的涡流电密矢量分布。文献[9]的电磁场有限元分析方法以感应电机为例,对其进行了参数的分析提取,再通过实验验证了有限元分析的正确性。数值分析法依赖于计算机软件,虽然计算结果比较准确,但要求对每片硅钢片都进行非常细致的剖分,这会导致巨大的计算代价,出现仿真时间过长的问题。解析计算法是在麦克斯韦方程组的基础上,应用复变函数法[10]、分离变量法[11]、保角变换法[12]等方法求解。文献[13]利用解析法求解电机定子铁心的固有频率,同时对定子铁心进行有限元模态分析和定子锤击法模态试验,验证了解析计算方法的准确性。文献[14]采用精确子域法,在直角坐标系下推导出了具有较高精度的Halbach阵列盘式永磁电机空载气隙磁场的解析计算方法,并且提高了计算速度。文献[15]根据解析法计算分析了集肤效应对电磁阀铁心中磁密和涡流分布的影响。文献[16]根据硅钢片涡流损耗解析表达式求解单片硅钢片的电阻电压,再建立等效电路求解故障区域的涡流损耗,并通过有限元仿真结果进行对比分析。

解析法计算过程简单,能够更好地理解电磁物理本质,可以有效地避免有限元仿真时间过长、实验操作难度较大的问题。然而以往文献使用解析法求解铁心片间短路故障问题时,只考虑了一种片间短路故障情况,并且只建立了与电阻有关的等效电路。基于此,本文提出了一种故障区域电气量参数的解析算法:将片间短路分为初始故障和完全故障两种情况,并同时考虑硅钢片电阻和电感对故障域参数的影响,使计算结果更为合理。其具体过程如下:考虑硅钢片中交变磁场的集肤效应,在三维直角坐标系下推导硅钢片磁场的解析式,建立有功功率与无功功率解析表达式;利用有功功率与无功功率解析式推导出单片硅钢片感应电压,并根据单片硅钢片等效电路分别建立初始故障和完全故障区域等效电路;根据故障域等效电路计算出相关电气量参数,定量分析故障片数对故障区域电气量参数的影响;最后,通过有限元仿真和片间短路故障实验验证其计算结果的准确性与求解方法的正确性。

1 硅钢片内涡流有功功率与无功功率的解析计算

1.1 硅钢片内涡流磁场强度和电场强度的解析表达式

本文以一个定子齿为研究对象,为简化计算,定子齿的截面近似看作矩形,其宽度为a,高度为b,槽深为hs,如图1所示。

图1 定子铁心局部示意图Fig.1 Schematic diagram of the stator core

定子铁心由硅钢片叠压而成,中间隔有绝缘漆,在所研究区域的每片硅钢片内的磁场分布可看成相同。因此,可以取定子齿的一片硅钢片为例进行分析,其长度为hs,宽度为a,厚度为d,电导率为σ,磁导率为μ,磁场角频率为ω。硅钢片表面与y轴平行,长度沿着z方向,中心与坐标原点重合,如图2所示。

为了便于分析计算,做以下假设:

1)铁心内每片硅钢片磁场分布都相同。

2)将图2硅钢片的表面磁场强度求取平均值,近似看成各个位置的表面磁场强度均相同。因此,在硅钢片的上、下表面,有z方向幅值为H0的磁场强度。

图2 单片硅钢片Fig.2 Single piece silicon steel sheet

3)硅钢片的厚度d要远远小于齿宽,即d≪a。

处于时变磁场中的硅钢片将感应出涡流,由于涡流的反作用使硅钢片中磁通的分布不均匀,即硅钢片内的磁场产生集肤效应。由假设3)可知,硅钢片内部的磁场强度只有z方向的分量Hz,且Hz仅为坐标x的函数,于是Hz将满足一维复涡流方程[17]为

(1)

根据式(1),设Hz的试解为

Hz=Acosh(px)+Bsinh(px)。

(2)

式中A、B为待求未知量,由边界条件确定。

硅钢片内磁场的边界条件为

由边界条件,可推导出式(2)的通解为

(3)

由于Hz不随y变化,仅为坐标x的函数,因此电流密度只有y分量Jy,根据式(3)可知电流密度为

(4)

(5)

联立式(4)和式(5),电场强度Ey为

(6)

1.2 硅钢片内涡流有功功率和无功功率表达式

根据式(4)、式(5)、式(6),硅钢片表面复能流向量为

(7)

因此,硅钢片内涡流的有功功率和无功功率分别为:

(8)

(9)

(10)

(11)

根据文献[17],硅钢片中的平均磁感应强度Bav为

(12)

因此,若用硅钢片中的平均磁感应强度Bav来表示,则有:

(13)

(14)

2 片间短路故障区域等效电路

2.1 单片硅钢片涡流感应电压

根据图2可以把单片硅钢片的等效电阻分为x轴和y轴2个方向,分别记为R1、R2。R1和R2可分别计算为:

(15)

由于d< 图3 单片硅钢片等效电路图Fig.3 Equivalent circuit diagram of single silicon steel sheet 图3中e为硅钢片感应电压,L2为单片硅钢片电感值。 根据式(13),硅钢片涡流有功功率为 (16) 根据式(14),硅钢片涡流无功功率为 (17) 式中I1为硅钢片涡流电流。 根据式(16)可得 (18) 单片硅钢片的涡流感应电压值e可以近似表示为: e1=2R2I1; (19) e2=2ωL2I1; (20) (21) 本文所采用的定子铁心材料为DR530-50,具体的材料参数如表1所示。 表1 材料参数Table 1 Material parameters 根据表1硅钢片的材料参数,联立式(13)~式(21)可计算出单片硅钢片的涡流感应电压值。 为方便研究,本文将铁心片间短路故障分为初始故障和完全故障2个阶段。故障初期的铁心两侧涂装的绝缘遭到部分破坏,使叠片与绝缘破损处产生电的联系形成故障电流;故障电流会产生附加的损耗和热量,这将会进一步破坏叠片间的绝缘,扩大故障的等级,最终导致这个故障区域的绝缘层完全破损。 1)初始故障等效电路。 片间短路故障理论上可以在铁心的任意位置发生,但根据实际工况,可以大致分为两种初始情况:①铁心一侧存在绝缘故障,铁心磁通会在故障处感应出涡流电动势,进而产生故障电流,故障电流在故障区域流动并沿定位筋返回,如图4所示;②齿部对应两侧的绝缘漆遭到破坏,使得感应涡流通过故障点形成故障电流路径,如图5所示。以上两种情况中,故障区域硅钢片之间内部的绝缘漆仍然存在,硅钢片之间的电流通过两侧绝缘漆破坏位置或定位筋来流通。 图4 一侧绝缘被破坏与定位筋产生的涡流示意图Fig.4 Schematic diagram of the eddy current generated by the destruction of one side of the insulation and the positioning ribs 按前述解析解的分析过程,本节以定子齿部两侧绝缘破损(图5)为例进行铁心片间短路故障分析,故障区域硅钢片间的绝缘电阻可被接触电阻Rcon替代[16,18],有 图5 定子齿两侧绝缘破坏产生的涡流示意图Fig.5 Schematic diagram of eddy current generated by insulation failure on both sides of stator teeth (22) 式中σ为硅钢片电导率。 为了模拟故障区域硅钢片边缘处绝缘破损,将破损处用焊接点代替(接触电阻)。假设片间的故障焊接点为长方体,如图6所示[18]。此时的等效电路见图7,根据故障片数,可求出初始故障区域的相关电气量参数。 图6 接触电阻(故障焊接点)流通路径Fig.6 Contact resistance(faulty solder joint)flow path 图7 初始故障区域等效电路Fig.7 Initial fault area equivalent circuit 2)完全故障区域等效电路。 电机铁心发生初始片间短路故障后,由于故障区域电流的作用使短路点温度升高,将会进一步熔化叠片材料,最终导致故障区域的绝缘层完全破损。此时,绝缘漆可看作不存在,故障域等效电路如图8所示。据此,可求出完全故障区域的相关电气量参数。 图8 完全故障区域等效电路图Fig.8 Equivalent circuit diagram of the complete fault area 为验证故障区域电气量参数的解析计算方法的正确性,在ANSOFT中建立YR630-12/1430绕线型异步电动机定子铁心仿真模型。 按两种故障情况,取一个定子齿部为故障分析对象。其中,定子铁心非故障区域的电导率设为[19] 式中:σ为硅钢片电导率;F为叠压系数。 1)初始故障区域:由于初始故障区域只有两侧的绝缘漆遭到破坏,所以将故障区域两侧的电导率设为σ,内部仍是非故障电导率[16]。 2)完全故障区域:根据均质化法的基本原理,求解出完全故障区域的各向异性等效电导率为 为对比分析,本文对定子铁心进行三维涡流场有限元数值仿真,采用自适应网格剖分方法得到网格剖分如图9所示。 图9 网格剖分示意图Fig.9 Schematic diagram of meshing 利用场计算器分别计算初始故障和完全故障区域的单位体积涡流损耗,再根据图7、图8故障域等效电路求出单位体积的涡流损耗,将仿真结果与解析方法计算结果列入表2。 表2 解析法计算结果与有限元仿真结果的对比Table 2 Comparison of analytical results and finite element simulation results 由表2可知:解析法计算结果与有限元仿真结果偏差不超过10%;故障片数相同时,完全故障涡流损耗大于初始故障涡流损耗;随着故障片数增多,故障区域涡流损耗逐渐增大。 为进一步验证本文所提方法的正确性,利用实验检测法进行对比分析。实验中选YR630-12/1430绕线型异步电动机定子铁心为样机模型,装置见图10。 故障区域的模拟: 1)初始故障区域:使用电钻头将定子齿部对应两侧的绝缘漆破坏(见图5),破坏片数分别为2片、3片和4片,并将被破坏的两侧焊接上确保故障电流回路的形成。 2)完全故障区域:使用电钻头将定子齿顶部的绝缘漆完全破坏(故障处无绝缘漆),破坏片数分别为2片、3片和4片,并将破坏区域焊接上确保故障电流回路的形成。 本文实验检测系统属于离线测试系统[20]:片间短路故障处产生故障电流,故障电流会使故障处磁通发生畸变,该系统通过测量铁心磁通的变化判断是否发生片间短路故障。图10中励磁绕组位于定子铁心中部的轴线处,由励磁系统调压器调节励磁系统所需电压,使定子铁心产生环路磁场,载有传感器探头的小车扫描铁心内表面,实时采集定子铁心磁场的信息,检测片间短路故障处的磁场变化,再经过检测系统处理部件在上位机上进行电压波形的显示,分别将不同故障情况下的电压数据提取出来,将解析法计算结果与实验结果列入表3。 图10 实验装置及主要部件图Fig.10 Experimental device and main components 表3 解析法计算结果与实验结果的对比Table 3 Comparison of analytical results and experimental results 由表3可知,初始故障和完全故障的解析法计算结果与实验结果趋势相同:故障片数相同时,完全故障感应电压大于初始故障感应电压;随着故障片数增多,故障区域感应电压逐渐增大。从表3中还可以看出,解析法计算结果总是小于实验检测结果,出现这一现象的原因之一:解析计算中故障域等效电路忽略了单片硅钢片轴向电阻R1。此外,由于解析法中的假设条件以及实验过程中的某些因素,导致实验结果与解析法计算结果的误差较大,但趋势相同,并不妨碍算法在工程实际中的应用。 本文利用解析计算法求解了片间短路故障区域的电气量参数,研究了故障片数对电气量参数的影响,并通过有限元仿真和实验检测加以验证。结果表明所提出的解析计算法结果与有限元仿真和实验检测结果有较好的一致性,尽管有一定的误差,但满足实际工程需要,验证了本文求解方法的正确性。同时,解析法计算过程简单,也能够更好地理解电磁物理本质,可以有效地避免有限元仿真时间过长、实验操作难度较大的问题,能够直接用于电机定子铁心片间短路故障的预测和分析。

2.2 片间短路故障区域的等效电路

3 解析法计算结果分析

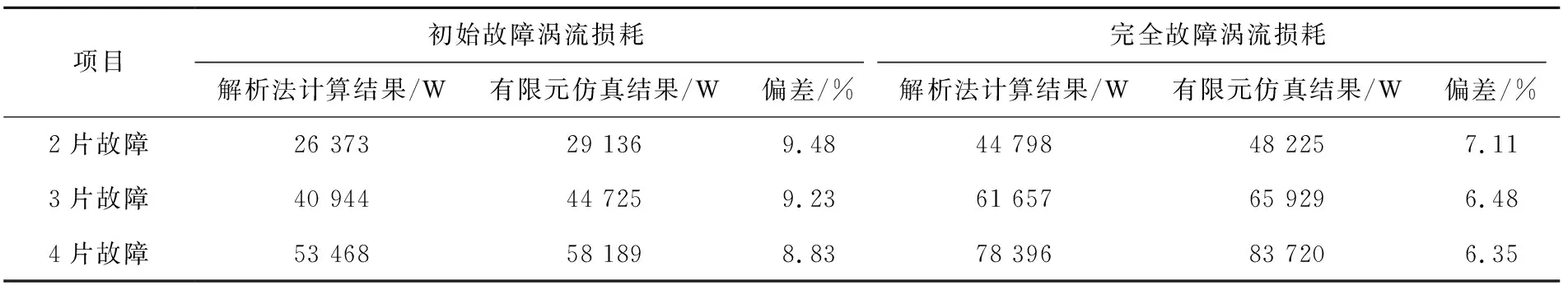

3.1 解析法与有限元仿真计算结果对比

3.2 解析法与实验对比

4 结 论