CeCl3和CeO2对松木屑的催化热解作用研究

计韦楠,许 嘉,陈义胜, 庞赟佶,罗富亮

(1.内蒙古科技大学能源与环境学院,内蒙古 包头 014010;2.内蒙古科技大学分析测试中心,内蒙古 包头 014010)

近年来,随着生物质能的开发利用和生物质热解技术的发展,利用热解技术将农林废弃物转换成热解油、可燃气和固体残炭等产物,是农林废弃物转换的一个重要技术。在生物质热解过程中,不可避免地会产生可冷凝有机化合物“焦油”,焦油被视为生物质能热化学利用过程中的主要瓶颈,限制了生物质热解和气化技术的商业化。因此,降低焦油产量、提升热解气质量成为生物质热解技术亟待解决的热点问题。催化热解主要是在热解过程中添加催化剂,由此使反应活化能降低,从而使产物组分发生定性改变。根据生物质与催化剂混合与否将催化热解方式分为原位催化热解和非原位催化热解。目前,对非原位催化热解的研究较多,而对原位催化热解的研究相对较少,且在生物质催化热解中催化剂的发展受到了广大学者的重视。稀土元素已在各种催化剂中发挥了重要的作用,尤其是铈(Ce)基催化剂由于具有良好的储放氧性能而在诸多催化氧化反应中得到了广泛应用。如杨帆研究发现,添加稀土催化剂对垃圾热解的产气量和氢气含量均有显著的提升;陈然等研究发现,添加Ce后的催化剂有着较大的比表面积,更好的氧化还原性能,催化剂的活性显著提升;Sabitha等研究表明CeCl作为高效催化剂使用时对环境的影响相对较小。也有部分学者研究发现,CeCl具有耐水、低毒和廉价易得等优点,能够在温和的反应条件下有效地促进多种有机反应的发生。如王毓娟等经研究分析发现,CeO具有极好的储存和释放氧的能力,能加快氧化反应速率,增进催化剂的热稳定性和抗烧结能力。同时,一些学者在对CeO的研究中发现,CeO作为催化剂或载体、助剂时,在催化各种反应等催化领域均有良好的作用效果。

根据以上研究发现,添加铈基化合物作为催化剂能够促进催化剂的活性,但是对于铈基化合物CeCl和CeO催化热解生物质对热解产物和气体组分等影响的研究仍有不足。鉴于此,本文以降低焦油产率、提高热解气产率和品质为目标,以松木屑为生物质热解原料,采用原位催化热解的催化方式,通过负载不同浓度的铈基化合物CeCl和CeO制成催化剂,研究了原位催化对松木屑热解作用的影响。

1 材料与设备

1. 1 试验原料

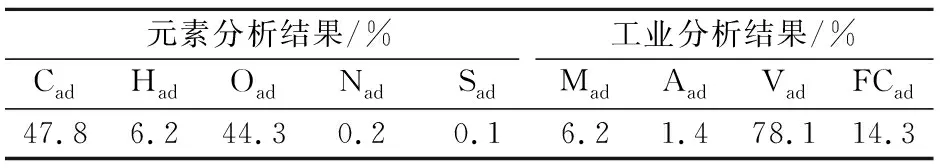

本试验选取内蒙古包头市周边压料场的松木屑粉末为原料,试验前过20目的筛以去除其中杂质物质,取筛下的松木屑粉末作为试验原料,其元素分析和工业分析结果见表1。

表1 松木屑的元素分析和工业分析结果

1. 2 含催化剂样品的制备

本试验选用CeCl和CeO作为催化剂,将其分别负载于松木屑粉末中。CeCl的负载采用溶液浸渍的方式,以质量浓度配制溶液,制得负载CeCl比例分别为1.0%、2.5%、5.0%、7.5%、10.0%的松木屑粉末。CeO的负载采用干混的方式,制得负载CeO比例分别为2.5%、5.0%、7.5%、10.0%的松木屑粉末。

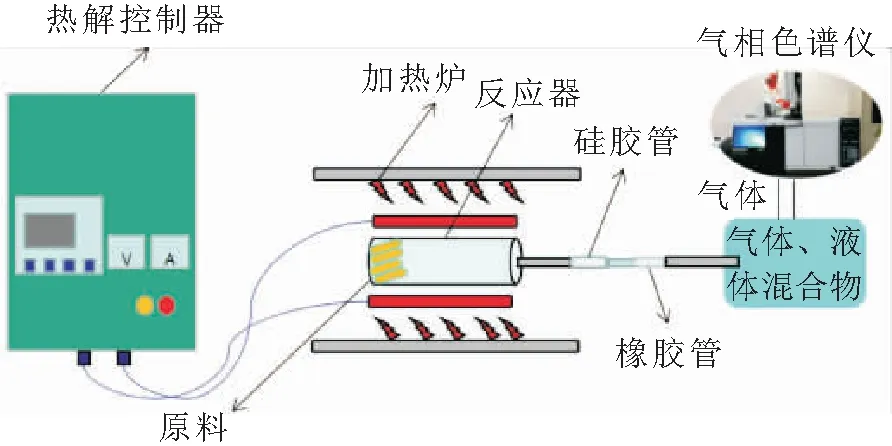

1. 3 试验设备及流程

本试验在自制的原位催化热解试验平台上完成,设备主要由催化热解装置和产物收集装置组成。反应器由石英材料制成,分为前端和后端两个部分,后端盛放待热解的生物质,前端与收集装置相连接,试验装置见图1。

图1 原位催化热解试验装置图Fig.1 Experimental devices for in-situ catalytic pyrolysis

试验时,首先调节温度控制柜,设置温控参数,然后称取试验样品5 g±0.5 g,放置于反应器中,分别称取反应前、后的质量并记录;试验过程中反应器是封闭的,且密闭性良好;试验结束后,反应器内固体产物在封闭状态下冷却,所得固体产物即为焦炭,反应之后的气体产物、焦油统一收集在集气袋中,待完全冷凝后将气体产物分离出来,而焦油全部留存于集气袋中,分离出热解气和焦油,并将热解气送入气相色谱仪中进行检测。

2 结果与分析

2. 1 松木屑催化热解试验分析

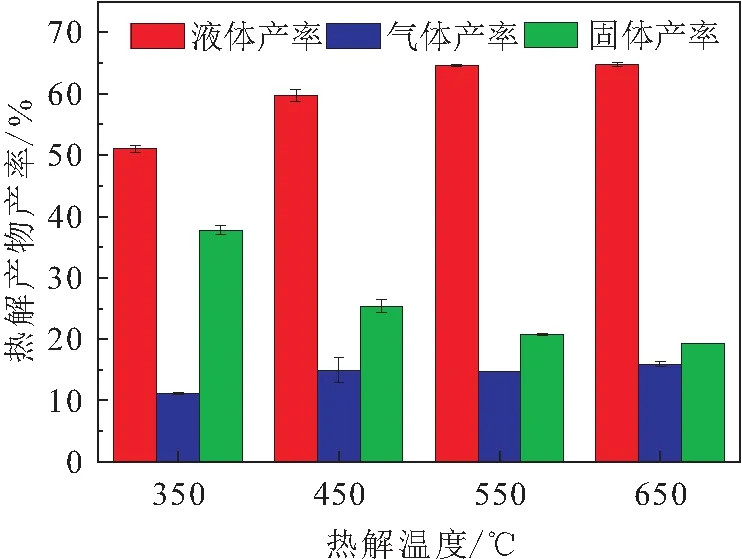

松木屑粉末热解产物产率的变化曲线,见图2。

图2 松木屑粉末热解产物产率的变化曲线Fig.2 Pyrolysis component yield curves of pine sawdust

由图2可见,松木屑粉末在热解温度区间内,随着热解温度的升高,焦油和热解气产率均增加,当热解温度为650℃时焦油和热解气产率最大值分别为64.75%和15.87%;而焦炭产率则呈相反趋势,焦炭产率由350℃时的37.77%降至650℃时的19.37%,降低了18.40%。这可能是由于当热解温度较低时,松木屑中的挥发分不能完全分解析出,而随着热解温度的升高,松木屑中的挥发分析出量增大,导致挥发性产物(焦油和热解气)的产率增大、热解炭产率降低。当热解温度大于550℃后各项热解产物产率变化均趋于平缓,说明在此热解温度下,松木屑的热裂解反应较为完全,热解温度的升高将不会对其热解产物产率分布产生太大的影响。

2.2 CeCl3催化热解试验分析

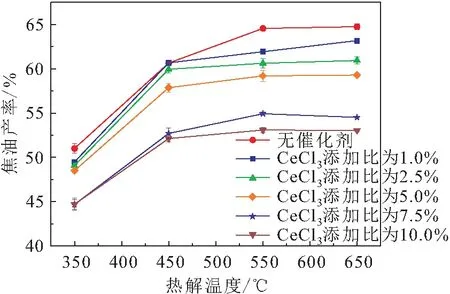

CeCl催化作用下热解焦油产率的变化曲线,见图3。

图3 CeCl3催化作用下热解焦油产率的变化曲线Fig.3 Pyrolysis tar yield curves under CeCl3 catalysis

由图3可见,随着热解温度的升高,焦油产率增加,但在CeCl催化作用下,焦油的析出率明显减小;同时在不同的CeCl添加比例条件下,焦油产率随着CeCl添加比的增加呈现明显的降低趋势,当热解温度为650℃时,CeCl添加比为10.0%时的焦油产率为53.05%,与无催化剂相比,焦油产率下降了11.70%。这可能是由于添加CeCl催化剂后能够降低热解产物的活化能,且随着CeCl催化剂浓度的增加,热解产物的活化能减小,从而促进了焦油的进一步裂解。

CeCl催化作用下热解气产率的变化曲线,见图4。

图4 CeCl3催化作用下热解气产率的变化曲线Fig.4 Pyrolysis gas yield curves under CeCl3 catalysis

由图4可见,在低温350℃时,CeCl催化剂的加入对热解产气有明显的抑制作用,且随着CeCl添加比的增加,热解气产率减小,但随着热解温度的增加,热解气产率增大;当热解温度为650℃时,热解气产率随着CeCl添加比的增加呈现先升高后降低的趋势,当CeCl添加比为7.5%时热解气产率达到最大值18.58%。这一现象可能是由于添加CeCl催化剂后,延长了热解反应在低温段的停留时间,从而促进了结炭反应的发生,因此热解气产率有所降低;随着热解温度的升高,CeCl催化剂的加入有效地促进了开环反应的进行,促使高分子液态产物进一步裂解为小分子气体产物,从而使热解气产率有所增加。

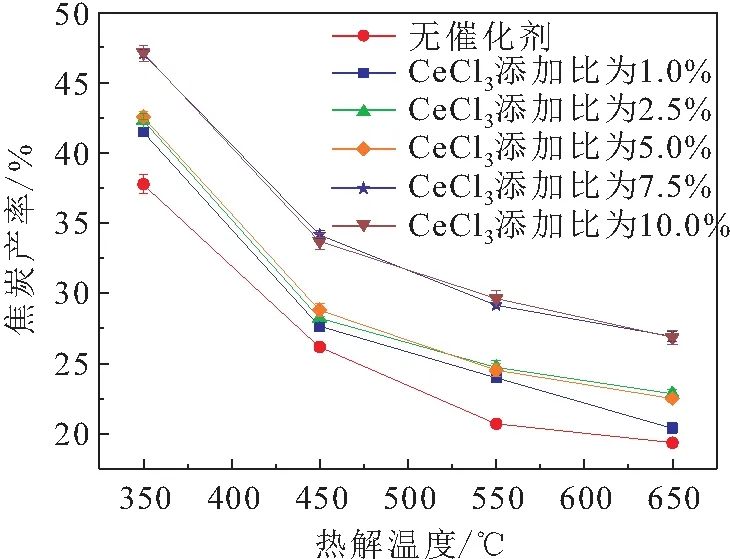

CeCl催化作用下热解焦炭产率的变化曲线,见图5。

图5 CeCl3催化作用下热解焦炭产率的变化曲线Fig.5 Pyrolysis char yield curves under CeCl3 catalysis

由图5可见,当热解温度为350℃时,随着CeCl添加比的增加焦炭产率增大,但随着热解温度的增加,焦炭产率呈现降低趋势;当CeCl添加比高于7.5%时,其焦炭产率变化不明显;当热解温度升至650℃时,与无催化剂相比,焦炭产率增长率显著增加,当CeCl添加比为10.0%时焦炭产率为26.85%,增加了7.48%。有学者研究表明,生物质热解在低温区域主要为结炭反应,延长在低温区域的停留时间可增大热解炭产量,由于高浓度CeCl使热解过程多数集中在低温段,同时CeCl能促进碳—碳原子键、碳—杂原子键的形成,所以较高浓度的CeCl可增加生物质热解焦炭的产量。

2.3 CeO2催化热解试验分析

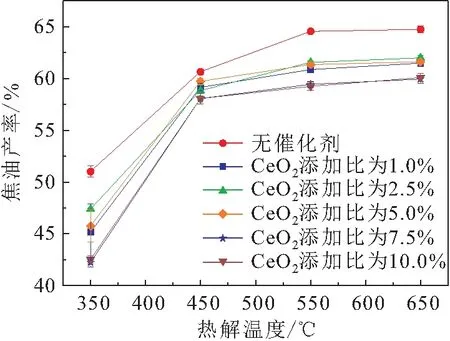

CeO催化作用下热解焦油产率的变化曲线,见图6。

图6 CeO2催化作用下热解焦油产率的变化曲线Fig.6 Pyrolysis tar yield curves under CeO2 catalysis

由图6可见,在CeO催化作用下,焦油产率有所降低,且随着热解温度的升高,焦油产率呈现增加趋势,但当热解温度高于450℃后其增加幅度趋于平缓;焦油产率随着CeO添加比的增加而降低,当CeO添加比高于7.5%时焦油产率无明显变化,当升温至650℃时,与无催化剂相比,当CeO添加比为7.5%时焦油产率最小值为59.95%,降低了4.8%。由此可见,CeO催化剂的加入及其添加比例的增加对焦油产率的影响不显著。

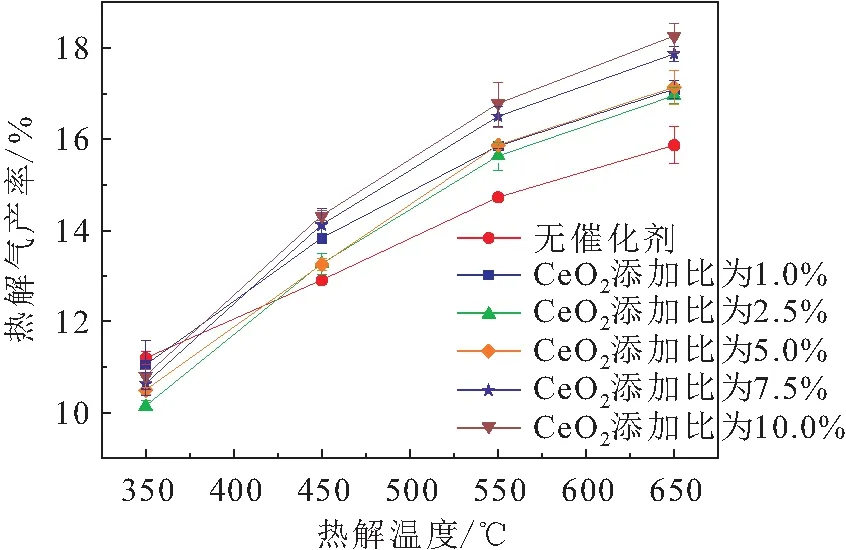

CeO催化作用下热解气产率的变化曲线,见图7。

图7 CeO2催化作用下热解气产率的变化曲线Fig.7 Pyrolysis gas yield curves under CeO2 catalysis

由图7可见,在CeO催化作用下,随着热解温度的增加,热解气产率增大,但在低温条件下,CeO的加入对热解气的产生略有抑制作用,而当热解温度升高至450℃之后,随着CeO添加比的增加,热解气产率呈现升高趋势,且当热解温度高于550℃后,CeO添加比高于5.0%时其增长率越显著;当热解温度达到650℃时,当CeO添加比为10.0%时热解气产率最大值为18.26%,与无催化剂相比增加了2.39%。这可能是由于CeO的加入促进了焦油进一步裂解,使热解气产率有所增加。

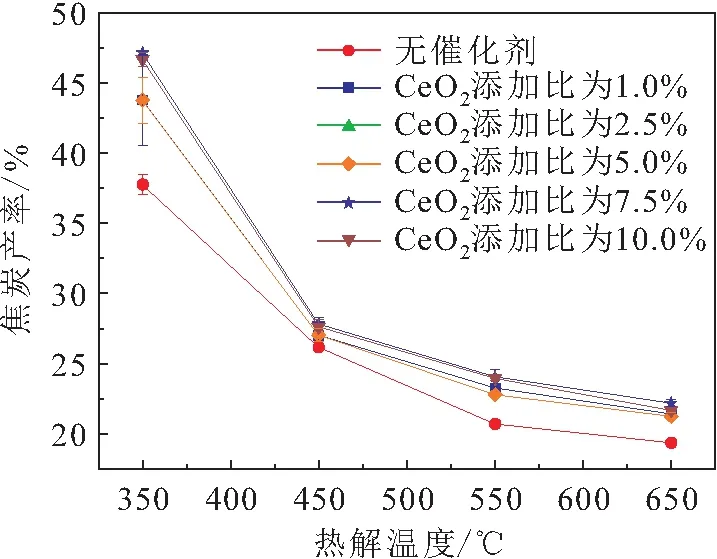

CeO催化作用下热解焦炭产率的变化曲线,见图8。

图8 CeO2催化作用下热解焦炭产率的变化曲线Fig 8 Pyrolysis char yield curves under CeO2 catalysis

由图8可见,在低温350℃条件下,CeO催化剂的加入使焦炭产率相对较大,随着热解温度的升高,焦炭产率呈现减小趋势;当热解温度高于450℃后,焦炭产率随着CeO添加比的增加变化不明显;当热解温度升至650℃时,在CeO添加比为10.0%时焦炭产率相对较大为21.66%,与无催化剂相比增加了2.29%。这可能是由于CeO催化剂的加入能够降低热解反应的表观活化能和热解温度,从而促进了焦炭产率的提升。

2. 4 热解产物组分分析

当催化剂(CeO或CeCl)添加比为10%、热解温度为650℃时,采用气相色谱仪对热解气组分进行了分析,其结果见表2。

表2 原位催化热解试验热解气组分分析结果

由表2可知,在加入CeO催化剂后,与无催化剂时相比,热解气CO组分的百分比含量略微降低,这可能是由于CeO在催化过程中形成的表面氧与吸附态CO之间发生了反应,但整体上热解气组分的差别均较小,说明在原位催化热解条件下,CeO催化剂的加入对热解气组分的影响较小;在加入CeCl催化剂后,与无催化剂时相比,热解气CO和H组分的百分比含量显著增加,热解气CH组分的百分比含量减小,CO组分的百分比含量显著降低,这可能是由于CeCl有较好的催化活性,且CeCl催化剂的加入可能会促进各种轻烃裂解反应的进行,从而使热解气组分发生了明显变化。

3 结 论

本文利用原位催化热解试验平台,对松木屑粉末进行原位催化热解试验,并对热解产物的产率与气体组分进行了分析,得到主要结论如下:

(1) 在CeCl催化作用下,热解气和焦炭产率明显增加,焦油产率显著下降,且随着CeCl添加比的增加而发生明显变化;当热解温度达到650℃时,与无催化剂时相比,CeCl添加比为10.0%时的焦油产率为53.05%,下降了11.70%,当CeCl添加比为7.5%时热解气产率达到最大值18.58%,当CeCl添加比为10.0%时焦炭产率为26.85%,增加了7.48%,且热解气H和CO组分的百分比含量显著增加,CO组分的百分比含量有所降低。

(2) 添加CeO催化剂时,热解气和焦炭产率升高,焦油产率降低,且随着CeO添加比的增加而变化不明显;当热解温度升至650℃时,与无催化剂相比,当CeO添加比为7.5%时焦油产率最小值为59.95%,降低了4.8%,当CeO添加比为10.0%时热解气产率最大值为18.26%,增加了2.39%,当CeO添加比为10.0%时焦炭产率相对较大值为21.66%,增加了2.29%,且各热解气组分的百分比含量变化较小。

(3) 在两种铈基催化剂(CeCl和CeO)的作用下均能使热解气和焦炭产率增加、焦油产率减小,且随着催化剂添加比例的增加均有所变化,但在原位催化热解中,CeCl催化剂的催化效果明显优于CeO催化剂。