列车风挡曲线通过能力试验台研发

吴焱明,王 浩,盛 伟,杨 强

(合肥工业大学机械工程学院,安徽 合肥 230009)

1 引言

在我国火车、高铁、地铁已经是出门必不可少的重要交通工具,机车车厢风挡安装于相邻两车厢的连接处,是列车重要连接部分之一。为满足列车在运行过程中具有安全曲线通过能力和一定的振动幅度,风挡应具有良好的纵向伸缩性和横向、垂直柔性,使乘客可以安全舒适的在车辆之间自由的走动[1]。因此,车端风挡连接作为高速列车上的重要部件之一,其质量的好坏直接关系着列车运行的安全性、经济性及旅客乘坐的舒适性。

传统风挡质量检测采用线路实车试验,虽然是最为直接且真实的方法,但是实车试验受环境影响较大,在实施过程中需要耗费巨大的人力物力,且得到的数据也是有限的[2]。同时,国内外现有的模拟试验台存在控制系统复杂,不利于人工操作,设备造价成本高,可检测风挡型号少等缺点[3]。为此,设计了一种基于PLC 的曲线通过能力试验台。该试验台采用框架模型模拟列车在轨道上的运行状况,可对不同型号的风挡在不同运行工况下进行反复研究性试验。试验组织方便、经济,且不受环境因素等影响。

2 试验台工作原理

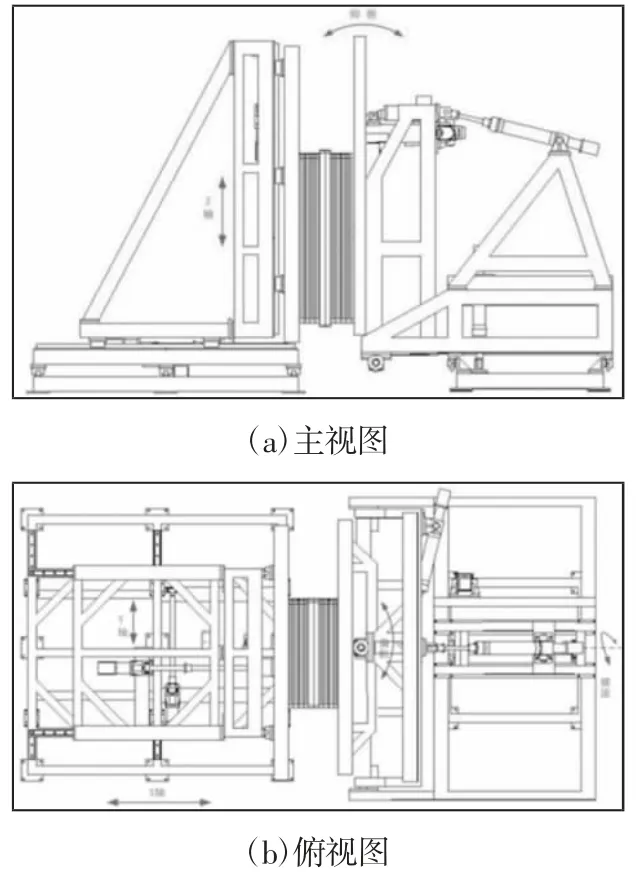

风挡曲线通过能力是指列车在通过最小曲线半径时,风挡在两节车厢相对极限位置的承受能力[4]。试验台主要通过三坐标移动平台和三坐标旋转平台运动模拟列车行驶转弯、爬坡等状况,以此满足曲线通过能力、爬坡能力试验,从而达到检验风挡产品是否符合要求。其结构,如图1 所示。采用六自由度结构可全方位模拟两节车厢之间相对位置关系,满足所有的试验项目。其中,三坐标移动平台主要由伺服电机通过减速器和滚轴丝杠驱动。而三坐标旋转平台主要由伺服电机驱动电缸实现。另外,Z轴、横滚轴、仰俯轴均选用带抱闸的伺服电机,确保电机在失电的情况不会因为自重而下落。

图1 试验台二维图Fig.1 Two Dimensional Diagram of Test Bench

在实际试验中,试验台通过不同轴的相互配合运动,可模拟完成直线拉伸压缩、曲线入口、曲线弧顶、反曲线和爬坡等多种运行路况,最终完成风挡产品质量检测。例如检测25T 风挡在列车行驶到R145m 曲线弧顶时的试验,根据有关试验具体要求,利用路径计算程序,得到试验台相关轴移动参数,然后由计算机发送指令给PLC,在伺服电机的驱动下试验台进行各个位置的动作,在到达指定位置后停止动作,由试验人员检查风挡产品是否符合铁道部相关要求,测量并记录数据。

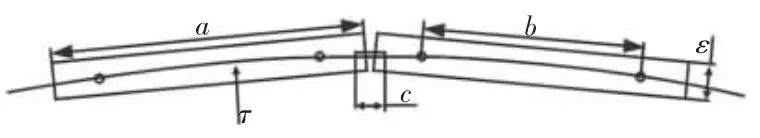

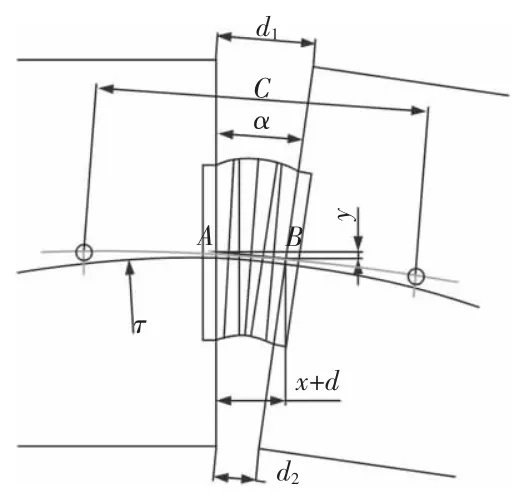

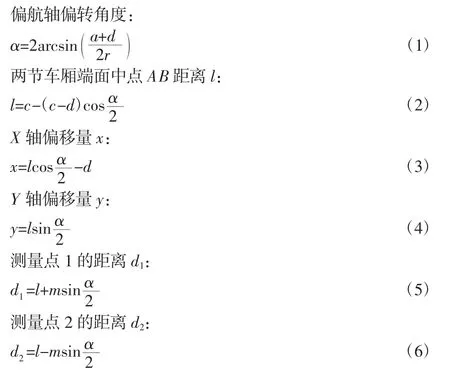

例如安装25T 风挡的列车在R145m 曲线弧顶时,列车实际路况,如图2 所示。而试验台的路径,如图3 所示。进而来模拟两节车厢之间的相对位置关系。根据铁道部相关文件可知,安装25T 橡胶风挡的列车车厢长度a为25.5m,轴距b为18m,车钩长度c为2290mm,两节车厢的间距d为800mm,通过的曲线半径r为145m,测量点宽度m为3m。经推导验证,试验台各个参数计算公式如下:

图2 曲线弧顶列车全景图Fig.2 Panoramic View of Curved Arc-Top Train

图3 曲线弧顶路径图Fig.3 Path Diagram of Curve Top

式中:a—列车车厢长度;

b—列车车厢轴距;

c—车钩长度;

d—两节车厢间距;

m—测量点宽度。

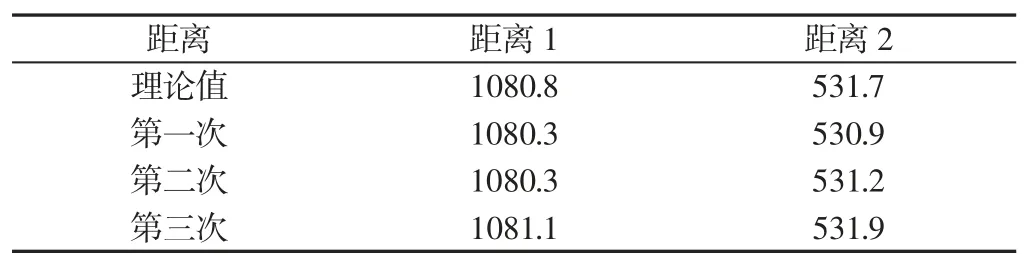

代入数据可得,偏航角度为10.5°,X轴偏移量x为2.9mm,Y轴偏移量y为73.8mm,测量点1 的距离d1为1080.8mm,测量点2 的距离d2为 531.7mm。

经过多次重复试验及第三方校验,试验台最大线运动误差为0.1mm,最大偏转运动定位误差<0.1°,均可满足试验精度要求。

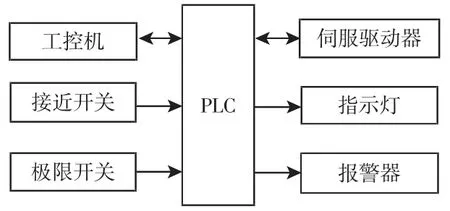

3 控制系统的硬件设计

控制系统的硬件主要由工控机、台达PLC、伺服电机及其驱动器、电缸、传感器及按钮组成,如图4 所示。由于试验台在工作时需要提供相关试验数据报告及其路径数据计算等工作,故选用研华工控机作为上位机[5],同时配备了显示器提供方便实用的人机交互界面。工控机与PLC 之间采用modbus 通讯协议[6],通讯的方式为半双工串口通讯,通讯格式为RS485。

PLC 的输入点包括按钮、接近开关等38 个输入信号;输出点主要包括指示灯、报警器等4 个信号。综合考虑输入输出点数、控制电机轴数、性能要求和成本,PLC 最终选用了台达的AS300。与传统的PLC 相比,采用AS300 同时搭配AS-FCOPM 通讯卡[7],可支持CANopen 运动网络,极大的减少了工作中接线的麻烦,而且CAN 总线协议具有实时性强、传输距离远、抗干扰能力强等优点[8],使试验台定位控制功能更加强大,试验精度更高。

图4 控制系统硬件图Fig.4 Hardware Diagram of Control System

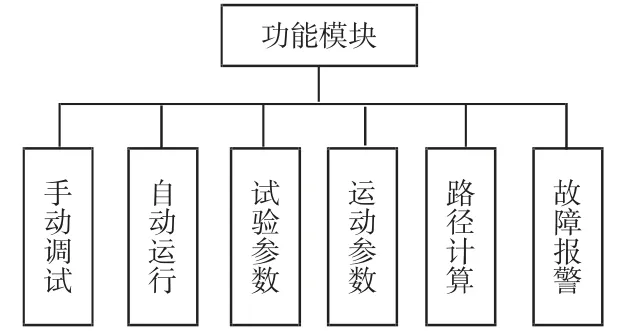

4 控制系统的软件设计

仔细分析风挡产品质量检测的试验要求和试验流程后,整个控制系统采用模块化结构思想[9],将控制系统主要分为以下六个模块:手动调整、自动运行、试验参数、运动参数、路径计算和故障报警,如图5 所示。

图5 系统功能模块图Fig.5 Module Diagram of System Function

下面对各功能模块进行如下介绍:

(1)手动调试模块:该模块用于手动操作时使用,可单独对6台伺服电机进行位置调整。如可以对电机进行点动、到目标位置、回起点、回原点等操作。

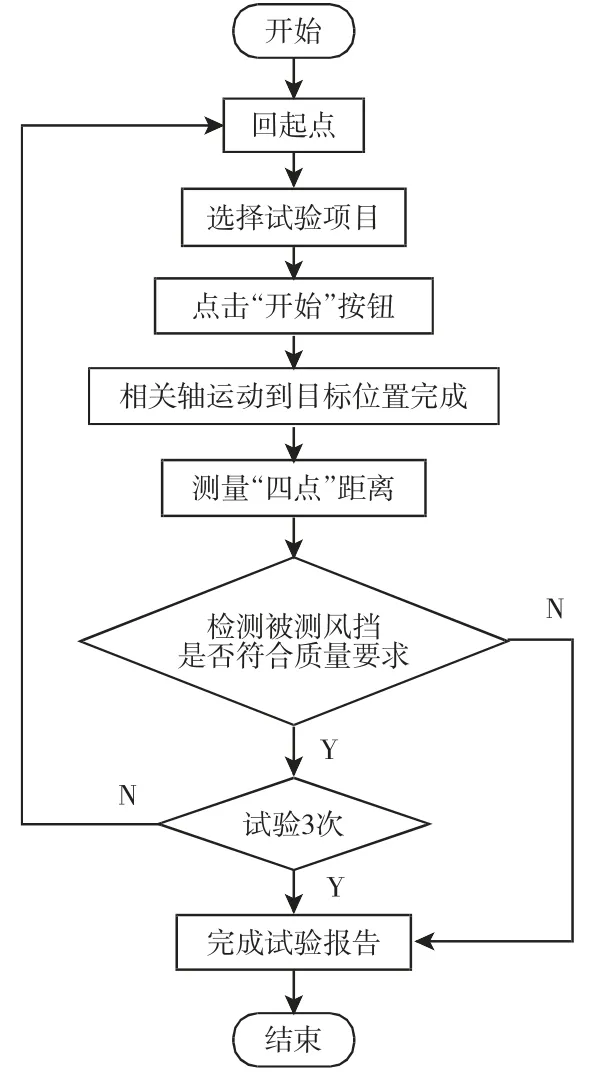

(2)自动运行模块:在此模块可以选择要进行的实验项目,并且可以显示当前试验项目的路径图片信息、各轴目标位置数值以及四个测量点的理论值,方便实验人员更直观的获取当前试验的所有信息。为保证风挡产品质量检验的准确性,在进行试验项目之前,必须先将设备回起点,然后选择实验项目,点击“开始”按钮即可开始自动试验,如图6 所示。例如在实验台上模拟列车通过R145m 定半径曲线时风挡的运行状态,其整个试验流程如下:X轴、Y轴、偏航轴的电机运动到指定目标位置后停止试验台动作,由试验人员测量风挡“四点”距离并进行记录,公差在5%或者10mm 以内。另外根据铁道部产品质量检测要求,试验人员需对风挡进行如下检查:锁闭是否可靠,棚布有无开缝、拉出,框架焊接处有无裂纹或断裂,密封是否良好,渡板安装是否牢固,风挡有无挤压拆棚框架,紧固件有无失效、松动等情况[10]。若风挡产品符合铁道部质量要求,则对上述过程再重复两次,以确保试验的准确性。

图6 试验流程图Fig.6 Test Flow Chart

(3)试验参数模块:用来显示和设定不同试验的项目参数,为了防止操作人员误删或错改试验数据,对该模块设置了权限访问。该模块可以设定或者更改试验参数,例如模拟R145m 定半径曲线试验,可对X轴、Y轴的横移量以及偏航轴的偏转角度进行修改。另外还可以增加不同的试验项目。

(4)运动参数模块:该模块主要包括了点动速度、运动速度、起点位置、安装位置的设置。由于该机械装置体积较大,考虑到安全因素,点动速度、运动速度在此模块进行设置,只有权限高的管理者才可以设定和修改,避免了操作人员失误而出现重大事故。起点位置为试验台进行试验时的初始位置,而且该位置可满足不同型号风挡对自然状态下两车厢直行间距的要求。设置完成后每次试验时,实验人员只需按下“回起点”键,便可使试验台到达指定的初始位置。安装位置为试验风挡安装到试验台时的位置,此位置可根据安装人员的作业空间进行调整,同样采用“一键式”操作,方便快捷。

(5)路径计算模块:此模块主要用于针对不同型号的风挡,只需输入相应的列车和弯道的特性参数值,便可计算出模拟试验台在曲线弧顶、曲线入口、反曲线等情况下各轴的运动参数。其中特性参数值包括车厢长度、车厢轴距、车钩长度、车厢间距、通过曲线半径、反弯直线长度。同时设有车钩压缩伸长量,可计算出车钩在不同压缩伸长量情况下各轴的路径参数。另外设有测量点宽度(可根据实际测量空间进行修改),可计算出四个测量点的距离。

(6)故障报警模块:当某个轴的电机在移动过程中超出极限位置,或者伺服电机发生故障等原因报警时,报警器会发出声光警报,同时显示屏上弹出窗口显示报警信息。实验人员在做出相应处理后,按下界面上的“报警清除”按钮即可[11]。

5 试验结果分析

图7 被测风挡Fig.7 Measured Windshield

图8 被测渡板Fig.8 Measured Crossing Plate

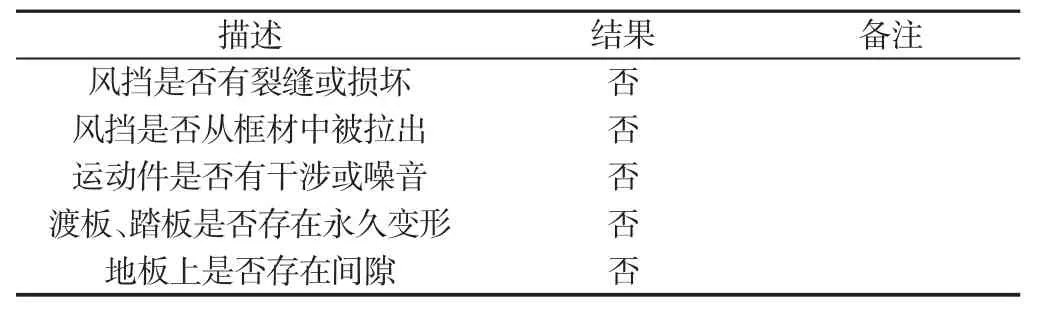

表1 质量检测结果Tab.1 Quality Test Result

表2 曲线弧顶时测量点距离Tab.2 Measuring Point Distance at Curved Arc-Top

试验台对25T 型橡胶风挡进行了检测,25T 风挡在R145m曲线弧顶时的现场试验照片,如图7、图8 所示。每项试验进行3次,每次动态模拟完成后,由试验人员检测风挡、渡板情况,其检测结果,如表1 所示。测量点距离通过拉绳位移传感器进行测距,确保测量精度,其实测数值,如表2 所示。经过多次重复性的试验,试验误差在±10mm 内,完全满足铁道部要求的试验标准,且设备运行良好,自动化运行顺畅(其他试验结果在此不做一一说明)。

6 结语

(1)列车风挡曲线通过能力试验台最大线运动误差与最大偏转运动定位误差均可满足试验的精度要求。通过PLC 控制得到的位姿输出结果与输入数据无偏差,可以用于系统位置的实时监控。

(2)试验路径数据计算准确无误,列车风挡在直线拉伸压缩、曲线入口、曲线弧顶、爬坡等极限路况下的位置姿态在试验台上可以完全模拟,符合实际运动情况。

(3)试验台可检测产品多样化,控制系统运行流畅,人机交互界面方便易操作。

目前该试验台已由铁科院验证通过,达到了铁道部要求的各项试验标准,并在相关企业正常运行。