电喷印喷头位移参数对三维成型精度的影响

高 凡

(1.青岛理工大学机械工程学院,山东 青岛 266033;2.青岛理工大学琴岛学院机电工程系,山东 青岛 266106)

1 引言

电流体动力喷射打印亦称为电喷印,是一种基于电流体动力学(electro-hydro dynamics,简称EHD)的微液滴喷射沉积成形制造技术[1]。该技术具有成型精度高、分辨率可控、材料选用广泛、成本低等方面的优势,在工程应用领域得到广泛关注,被视为3D打印技术中最具前景的方向之一[2-4]。近年来,柔性电子产品的研发成为国内外诸多机构的研究热点[5],电喷印技术由于对打印材料的多适应性[6],适宜于柔性材料及变组份材料的成型,可实现传统成型技术无法实现的复杂三维结构的直接打印,为柔性电子产品的衬底制造及一体化制造提供了技术支持[7]。

文献[8]通过构架摄像设备,观察了电喷印实验中泰勒锥的长度及射流形状,总结了打印线宽与泰勒锥长度及射流形状之间的规律。文献[9]听过搭建的实验平台,分析了泰勒锥形成过程中的受力情况,并对影响泰勒锥形状及打印线宽的工艺参数进行探讨。文献[10]通过对液滴沉积现象的数值模拟,研究了喷嘴高度、背压、频率等对打印液滴直径的影响规律。

上述研究内容及打印实验均限于点线成型,为推进电喷印技术的三维结构打印,有效的控制三维模型的打印线宽、线间距及层高,以实现打印精度和质量的提高是当前电喷印工艺成型三维模型亟待解决的问题。提出通过调整打印喷头的移动参数,以实现三维图形成型精度和质量的有效控制。

首先建立最优线间距、理想层高与有电喷印工艺参数所控制的成型线宽关系的理论模型,通过数值实验和数值模拟,系统研究并揭示打印喷头的移动参数对成型二维、三维图形精度和质量的影响及规律。具体研究基于聚二甲基硅氧烷(PDMS)的固化温度、打印线宽、及线间距与层高设置对于打印液沉积稳定性的影响及其规律,并通过打印试验案例,验证所提出的理论及研究结果的有效性。

2 理论分析和模型建立

电喷印基本原理:将脉冲电源施加于导电喷嘴与基板之间,使喷嘴尖端打印液在重力、气体压力和电场力的共同作用下形成“泰勒锥”,通过对电压、气压平台移动速度等参数的控制,喷射形成多尺度的射流,进而实现多维度结构的成型。

对于既定的电喷印工作平台,通过理论分析建立打印喷头位移参数即理想线间距、层高与打印线横截面积及打印液与基板接触角的理论模型,将为实验研究和三维模型打印提供重要的理论基础。

三维实体通过逐线逐层堆积而来,在层片成形过程中,首先需要将打印的线条累计成层片,后将层片累计成三维实体结构。通过课题组已有的研究基础可知,打印线宽可由打印工艺参数准确控制。

在逐线积面的成形过程中,假设线与线间形成理想的结合状态,即形成的上表面光滑,且单层高度与打印线的高度h相同,打印线与线之间以最优的间距进行沉积,形成一个理想粘合状态的平面,为便于理论分析,在计算最佳最优线间隔时进行了如下简化:(1)打印线的沉积固化过程无蒸发,即质量守恒;(2)打印线横截面形状为球冠;(3)线与线之间充分融合,在高度方向均匀一致。

现以平面的横向截面为研究对象,如图1 所示。将其分解为两个半圆缺和中间的长方形。

图1 最优线间距理想模型Fig.1 Optimal Line Spacing Model

式中:S—横截面面积;SⅠ—始端半球冠面积;SⅡ—末端半球冠面积;n—构成平面的打印线条数;h—打印线高;—最优线间距。

根据圆缺面积公式可得:

因此,最优线间距可通过下式进行表达:

由上式可知,最优线间距是打印线宽和接触角的函数,打印层高随接触角的增大而增大,随打印线横截面积的增大而增大;而最优打印线沉积间距随着接触角的增大而减小,随着打印线横截面积的增大而增大。

若打印针头沿Z轴实际上升高度小于打印层高,则会划伤打印表面,若大于打印层高过多,则会导致打印液喷射不均匀,以致层片表面不平整,进而导致打印中止。

若实际间距大于最优间距会导致层片表面不平整,同时影响下一层的铺设质量,若实际间距小于最优间距则会出现过度累计,致使层高增大,侧壁与基板间垂直度欠佳或累积失稳等现象。

3 基于PDMS 的电喷印实验研究

射流自喷头处形成之后自由下落,并以一定的速度与基板发生碰撞,射流与基板接触碰撞后,产生的系列形态变化直至固化的过程即为打印线的沉积过程,在电喷印技术中,打印线的沉积过程是除了喷射过程之外另一个重要环节,射流在基板上沉积并最终固化后的形貌对三维制件的成形过程有极大影响,本节内容将围绕喷头移动距离对射流固化形貌的影响展开实验研究。

3.1 实验装置及材料

实验装置采用自主搭建的电喷印3D 打印平台,导电喷嘴选为点胶针头,型号21G、23G、24G。由于聚二甲基硅氧烷(PDMS)具有低表面能、生物相容性、低表面能等性能,被视为柔性电子产品及可穿戴电子设备首选的基底材料,故将其选定为实验打印材料,以10:1 的比例配以固化剂,并进行均匀混合。混合后粘度(25℃)为 3.5Pa·s,沉积基底为载玻片。

3.2 固化温度

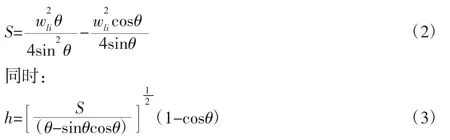

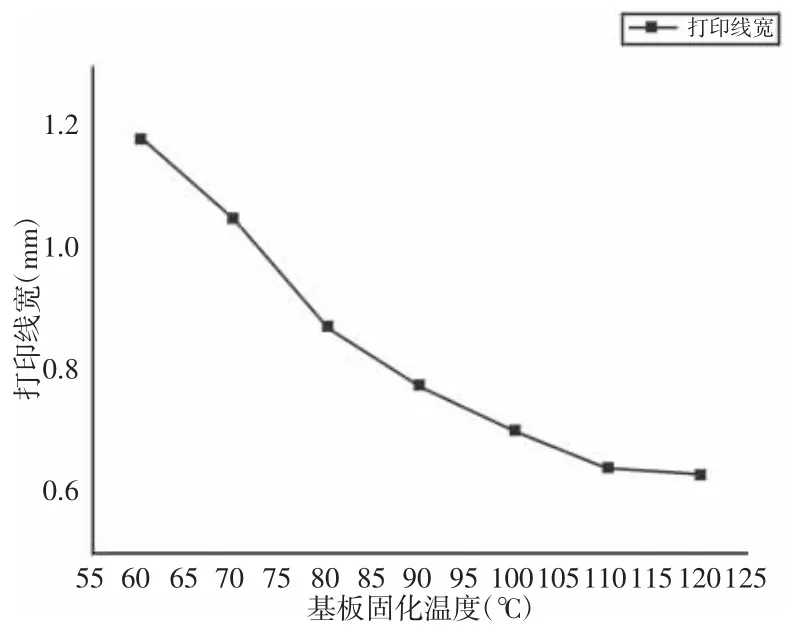

由于PDMS 的高温固化特性,基板温度会影响液滴在沉积过程中的粘度变化及固化时间,从而对液滴固化角度造成影响。实验选用G23 型针头进行喷射研究,喷嘴距基板距离为0.1mm,基 板 温 度 分 别 设 为 60℃ 、70℃ 、80℃ 、90℃ 、100℃ 、110℃ 和120℃,并获得实验结果,如图2 所示。根据实验结果绘制不同基板温度下的打印线宽变化曲线,如图3 所示。可以看到,打印线宽随着基板温度的升高呈减小趋势。由于基板温度较低时,液滴冷却较慢,从而使打印线的扩散程度比较大,并最终使得液滴的固化角度减小,但基板温度升高时,线条固化速度增快,打印线宽明显减小,打印线平直,但固化角度及打印线单层高度有所增大。依据上述实验结果,并结合问题提升对设备运转精度的综合考虑,将后续基板固化温度设置为100℃,可以获得稳定平直的打印线,平均线宽为0.74mm。

图2 不同基板温度下的打印线宽Fig.2 Printing Line Width with Different Substrate Temperature

图3 不同基板温度下的打印线宽变化曲线Fig.3 Curve of Width of Printing Line with Substrate Temperature

3.3 单打印线宽

基于PDMS 的热固化特性,确定实验固化温度为100℃,先分别选用G21、G23、G24 三种尺寸针头进行试验,综合考虑多方面因素,电喷印工艺参数确定如下:Y轴工作台移动速度10-110mm·s-1,矩形方波脉冲电压3kV,打印喷嘴与载玻片基底间距0.1mm,脉冲频率1200 Hz,占空比57%,喷嘴背压40kPa。三种不同尺寸的针头所获得的打印线平均宽度分别为1540μm、742μm 和579μm,试验结果,如图4 所示。由于玻璃基板在显微照片中存在镜像现象,下半部分为打印线横截面形貌。PDMS 与玻璃基底的接触角为17°,故由式(2)可知三种。针头在上述工艺下形成的打印线平均横截面积分别为 117177μm2、27015μm2、16606μm2。

图4 不同尺寸针头打印线横截面形貌及线宽Fig.4 The Cross Section Morphology and Width of Printing Line with Different Nozzle Size

4 数值模拟

为便于分析喷头位移参数对三维理想打印形貌及精度的影响规律,选用多物理场耦合分析软件COMSOL Multiphysic 建立逐线、逐面沉积模拟模型。

4.1 模型建立

4.1.1 材料属性

模拟设置PDMS 与空气为两相材料,撞击基板为载玻片。

4.1.2 边界条件

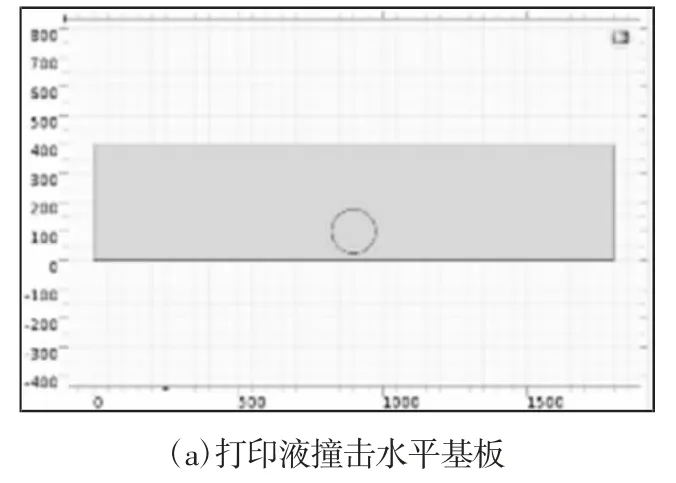

讨论的液滴撞击在大气压环境下进行,根据实验的条件分别模拟PDMS 液滴对水平基板和已沉积的固化打印线进行撞击和铺展的情况,设置墨滴面积与打印线横截面积相同,从距基板0.1mm 高度处下落。

4.1.3 模型设置

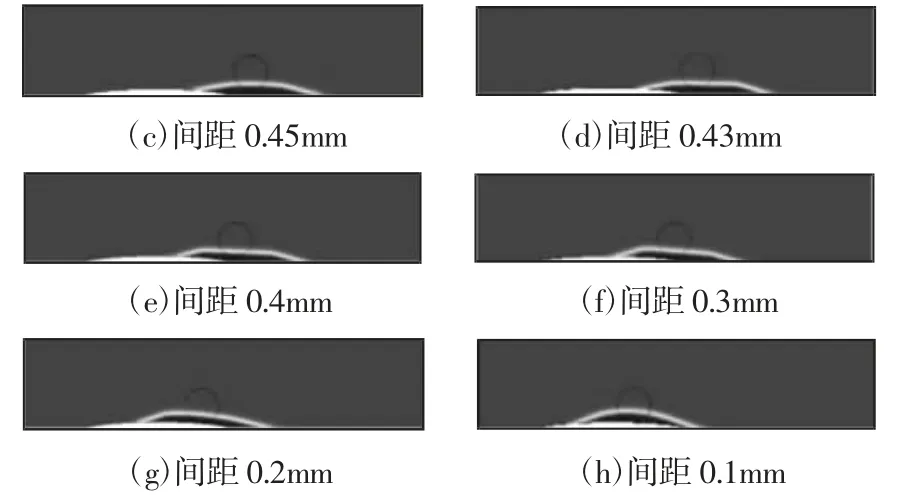

计算区域为包含一个液滴的流体区域,由于液滴距基板距离极小,假设射流液滴下落到板面过程中不受蒸发的影响。对于电喷印射流撞击载玻片的情况简化为二维模型,液滴所撞击基板的长度为1500μm,根据实际实验所测得的稳定线宽Wli,算得液滴直径液滴的直径为145μm,液滴处在冷空气的包围中,空气所在区域的几何尺寸为(400×1500)μm;对于喷射液逐线沉积构成片层结构和逐层撞击已沉积线条的情况,亦使用二维模型进行模拟,喷射液所撞击基板的几何形状模拟为已在基板上固化沉积的打印点模型,液滴直径不变,空气所在区域的几何尺寸随基板沉积液滴形状的变化而发生变化。计算区域的初始设置,如图5 所示。

图5 液滴沉积的计算区域设置Fig.5 Calculation Region Setting of Droplet Deposition

4.2 撞击过程的数值模拟

4.2.1 墨滴撞击水平基板过程分析

使用COMSOL 软件仿真模拟的PDMS 液滴撞击水平载玻片的运动过程,如图6 所示。从图中可以看出:模拟能很真实的演示液滴在表面下落、铺展过程,图中展示的是液滴下落、铺展直至宽度尺寸稳定的运动过程。

图6 PDMS 打印液滴撞击水平表面的运动过程Fig.6 Motion Process of PDMS Printing Droplet Impacting on Horizontal Surface

模拟中,液滴直径设置为145μm,即面积16505μm2,与G24型针头尺寸可近似匹配,模拟所获得打印线宽为583μm,层高87μm。进行结果比较后表明:COMSOL 模拟结果与G24 型针头的实验数据579μm 极为相似,由此可以说明使用COMSOL 模型进行模拟仿真,来代替复杂弯曲壁面的打印液沉积实验是具有可行性的。

4.2.2 喷头移动距离对逐线沉积的影响分析

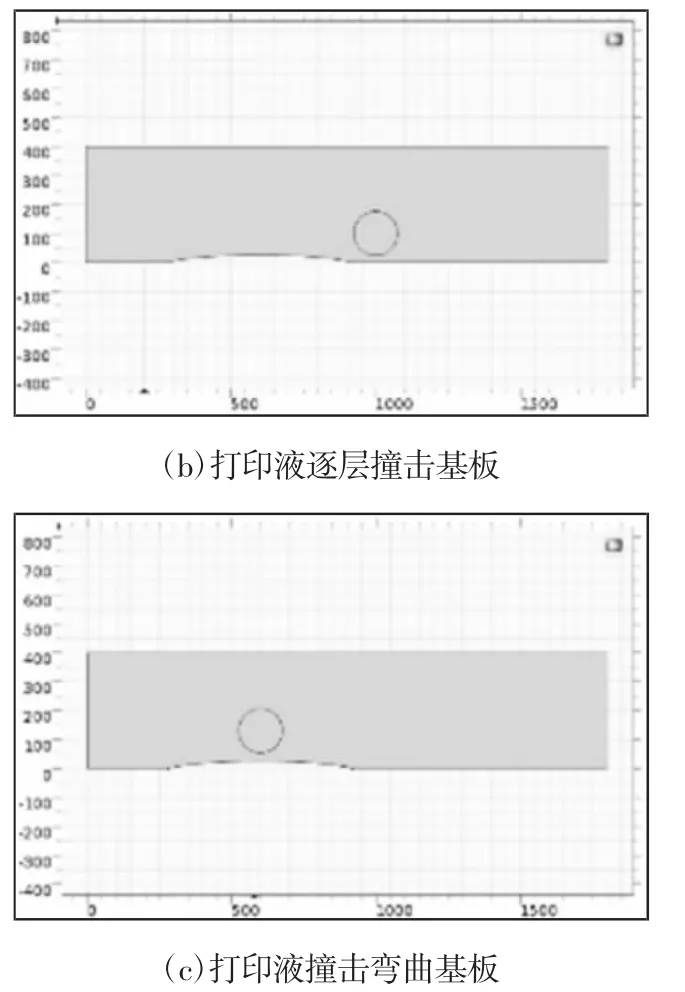

使用COMSOL 软件仿真模拟的PDMS 液滴撞击已沉积打印线时,通过调节不同的喷头移动距离,即逐线打印沉积时,线与线之间的融合情况,如图7 所示。

图7 不同线间距对逐线打印融合情况的模拟分析Fig.7 Simulation Analysis of Line to Line Printing with Different Line Spacing

由图中变化可知,当间距为0.6mm 时,打印线之间有部分融合,线与线之间呈现明显凹痕,即在逐线打印中形成不光滑片层,从而对逐层累计产生不良影响。随着线间距的逐渐减小,线与线间的重合度增大,当线间距为0.43mm 时,融合效果较好,新打印线与已沉积打印线的高度方向出现近似相切状态,经测量新打印线的最高层高为0.087mm,与初始打印线的层高0.086mm 近似相等,从而形成良好的平面融合效果。而当线间距继续减小时,打印线间出现堆叠状态,致使单层层高明显增大,侧壁与基板间垂直度欠佳,从而影响打印层片间的分辨率。

4.2.3 喷头移动高度对逐层沉积的影响分析

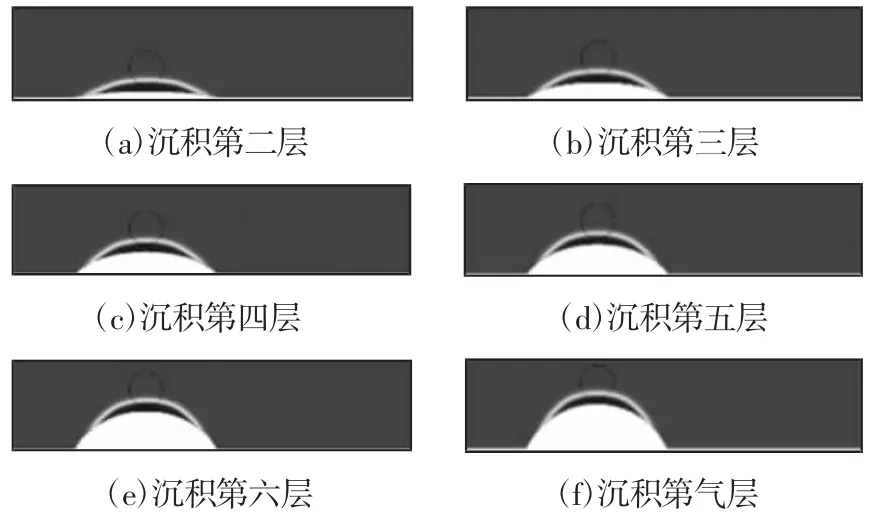

使用COMSOL 软件仿真模拟的PDMS 液滴撞击已沉积打印线时,通过调节不同的喷头高度方向上升距离,即逐层打印时,线与线之间的融合情况,如图8 所示。

图8 不同层数打印融合情况的模拟分析Fig.8 Simulation Analysis of Printing Fusion in Different Layers

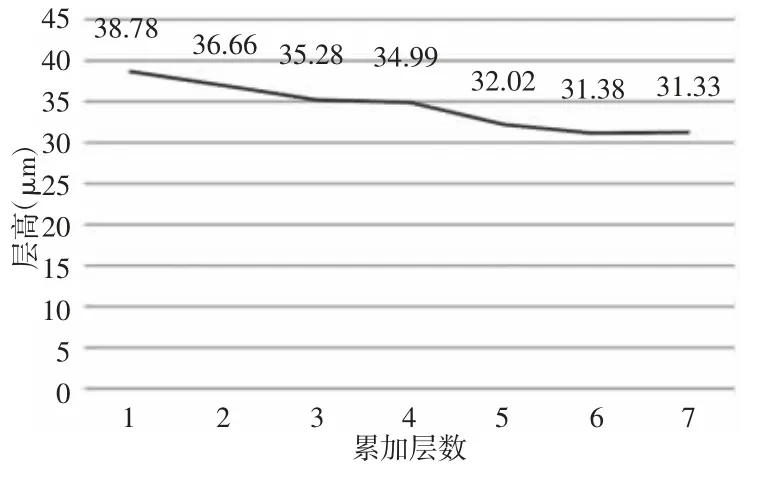

其变化规律,如图9 所示。逐层累计时,层片高度随层数的增加略有减小,但基本趋于一致,此模拟结果可以为实际打印过程中Z方向的喷头上升距离提供有效的指导。

图9 层高随层数变化曲线Fig.9 Curve of Deposition Height with Number of Printing Layer

5 案例研究

5.1 平面打印实验

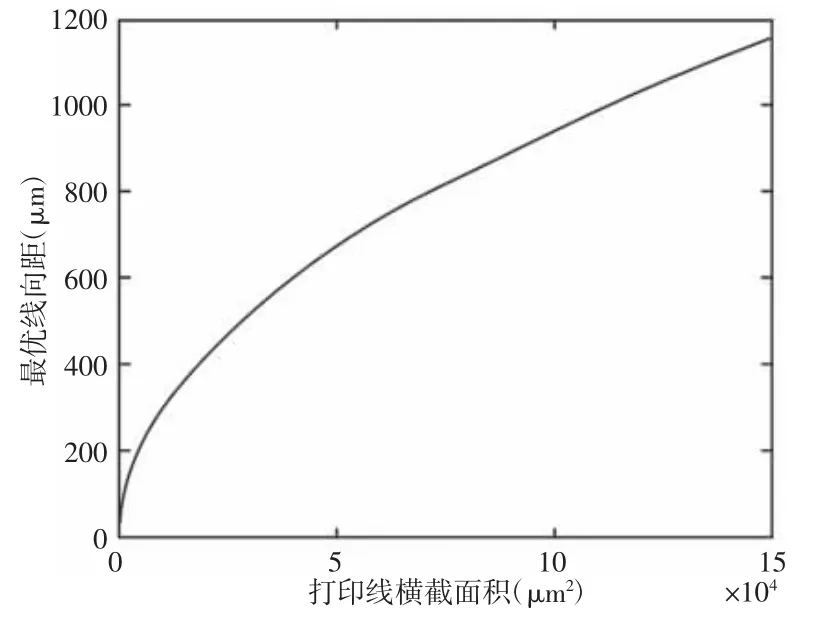

基于式(4),且接触角固定为实验所得接触角17°时,理想线间距随打印线横截面积而单一变化的曲线,如图10 所示。当打印线横截面积分别为 117177μm2、31362μm2、16606μm2时,所对应的最优线间距为1020μm、528μm、384μm。

图10 最优线间距与打印线横截面积曲线Fig.10 Curve of Optimal Line Spacing with Cross Sectional Area of Printing Line

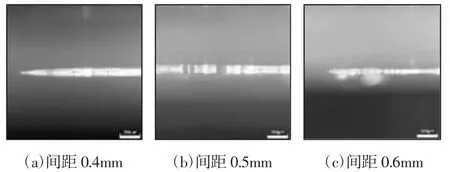

为验证上述该数据的可靠性,将三种不同尺寸喷头线间移动距离的取值上升间隔为设置为分别设置为0.2mm 和0.1mm,根据实验结果取样获得不同喷头移动距离下的层片高度及层片形貌,如图11~图13 所示。可以看到,层片高度随着喷头移动距离的增大而减小,直至出现线间凹痕,即喷头距离移动过大而至使打印线之间无法形成良好的融合状态。当喷头移动距离过小时,打印线出现叠加,使得其厚度增加,而由于厚度的增加打印线边界层次弱化,以致在逐层累加时产生高度方向分辨率的负面影响。针对G21、G23、G24 尺寸针头进行的实验中,当线间距分别调整为1.0mm、0.5mm、0.4mm 时,线与线间的融合效果良好,呈现较为平整的面状结构。上述实验结果与理论分析数据及模拟分析结果具有一致性。

图11 G21 针头不同线间距下的线宽及层片高度Fig.11 Line Width and Layer Height with Different Line Spacing by Model G21 Nozzle

图12 G23 针头不同线间距下的线宽及层片高度Fig.12 Line Width and Layer Height with Different Line Spacing by Model G23 Nozzle

图13 G24 针头不同线间距下的线宽及层片高度Fig.13 Line Width and Layer Height with Different Line Spacing by Model G24 Nozzle

5.2 三维图形打印实验

为了进一步验证所提出的理论模型、实验及仿真模型的有效性,展开了三维模型案例打印的实验研究。打印材料仍然采用上述实验及模拟分析使用的PDMS,导电喷嘴选型为24G。矩形方波脉冲电压3kV,打印喷嘴与载玻片基底间距0.1mm,脉冲频率1200 Hz,占空比57%,喷嘴背压40kPa。采用G24 型喷头,将行间距及层高提升分别设置为(0.4,0.04)mm 时所打印的三维实体模型。通过对比发现当采用行间距及层高提升数据(0.4,0.04)mm 时,所获得的三维模型表面平坦,边界平直,模型质量好,如图14 所示。

图14 三维模型及成型实物Fig.14 3D Model and Molding Object

6 结论

(1)从几何学角度分析了打印液的沉积形貌,并以层高为评价指标,通过实验探究了喷头逐线逐面打印移动距离对打印液沉积形貌的影响。(2)从理论上分析并计算了最优线间距,并进行了三维实体成形实验,同时通过模拟分析了基于接触角、打印线横截面积等因素对线间距和层高的影响,为基于电喷印技术的三维成型工艺提供指导意义。(3)针对所述的PDMS 打印材料和实验装置,在既定电喷印工艺参数下,通过设定喷头逐线逐面打印移动参数,确定出较为理想的喷印工艺窗口,采用G24 针头喷嘴实现了三维图案打印。