熔融沉积制造高能效工艺参数优化方法

张 雷,钟言久,阚欢迎,张北鯤

(合肥工业大学机械工程学院,安徽 合肥 230009)

1 引言

随着“中国制造2025”战略的实施,熔融沉积制造技术得到快速的发展,现已成为制造业中主要技术手段之一。熔融沉积制造(Fused Deposition Modeling,FDM)属于增材制造的一种,具有成型速度快、成本低和后处理简单等优点。相比于传统的加工技术,熔融沉积制造技术只需要传统切削加工(30~50)%的工时和(20~35)%的成本,被誉为推进“第三次工业革命”的新技术[1]。基于以上特点,熔融沉积制造常被用于新产品开发、复杂模具制造、生物组织工程、艺术模型创作和食品定制等方面,国内外学者逐步开展对其能效优化的研究。在成型制造过程中,工艺参数不仅对成型件质量有很大影响,还极大的影响能量效率,合理的选择成型工艺参数,是实现熔融沉积节能制造的重要手段之一[2]。因此,综合考虑熔融沉积制造工艺参数,达到最优能量效率,已成为目前亟须解决的问题。

当前,在熔融沉积工艺参数优化方面,文献[3]利用工艺参数建模的方法,对熔融沉积过程工艺参数和模型抗拉强度进行分析,并利用差分进化得出最佳工艺参数;文献[4]指出了影响成型质量的工艺参数,并讨论了多种工艺参数优化方法;文献[5]从工艺特点出发,提出通过增加丝宽的方法,以减少成型件支撑消耗,提高成型效率;文献[6]利用正交实验进行参数设计,并利用矩阵分析法评价成型件质量,最终选定最佳工艺参数组合,提高成型件质量;文献[7]利用打印件表面轮廓平均偏差评价表面轮廓偏差与粗糙度,推导出表面粗糙度Ra 与表明轮廓平均偏差的关系,并得出提高打印质量的方法。

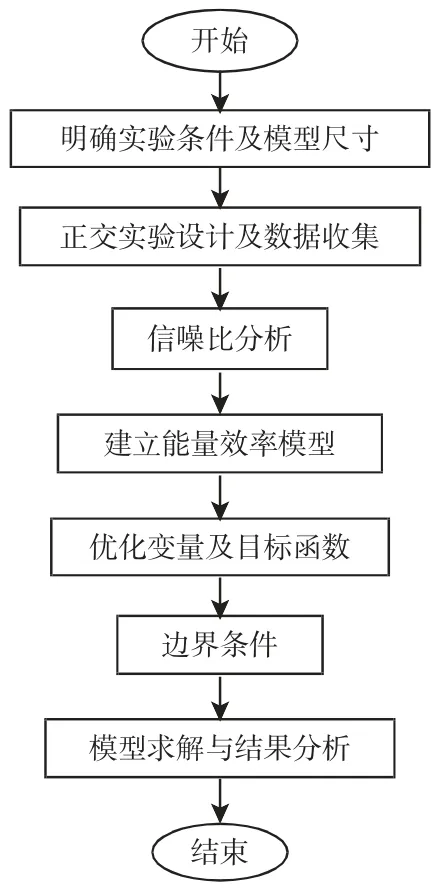

基于以上分析,提出了一种面向熔融沉积制造的能量效率优化方法,对熔融沉积制造过程中的能耗特性进行研究。在满足工艺要求的基础上,首先运用田口法设计实验,利用信噪比分析确定能效与喷嘴温度、成型层高、空走速度和打印速度之间的关系,并得出一组能量效率较大的工艺参数;其次,建立BP 神经网络能效优化模型,采用自适应小生境遗传算法求解模型,得出工艺参数与能量效率的响应模型;最后,通过模型实例验证该方法的有效性。

2 熔融沉积制造能量效率

2.1 熔融沉积制造3D 打印机能耗时段分析

熔融沉积制造3D 打印机的功率变化,如图1 所示。由下图可知,熔融沉积制造过程中,打印机主要能耗集中在启动阶段、预热阶段、打印阶段和复位阶段[8],各阶段能耗特性如下。

图1 熔融沉积制造过程3D 打印机功率曲线Fig.1 Power Curve of 3D Printer in Fused Deposition Modeling Process

(1)启动阶段:打印机启动,系统软件初始化并识别导入的STL 文件,系统根据模型计算打印路径。此时,机器内部基础装置和运动装置开启,打印头和打印平台复位到原点。

(2)预热阶段:设备开启,打印平台、熔丝喷头开始加热;打印喷头加热,熔融原料,以便于原料顺利挤出;打印平台和成型室加热,用于保证成型环境温度,防止成型件产生翘曲。

(3)打印阶段:此阶段耗时最长且功耗最大,根据喷嘴有无熔料挤出,将打印机工作状态分为打印和空走状态,该阶段主要用于模型成型。

(4)复位阶段:在模型打印完成后,打印平台和喷头回复到初始状态,打印结束。

2.2 熔融沉积制造能量效率函数

在熔融沉积制造过程中,3D 打印机的能量效率主要由打印时间和电能消耗量决定,其评价指标较多,一般选用比能和能量利用率等指标。通过对熔融沉积制造过程及工艺参数的分析,选用比能作为综合衡量熔融沉积制造过程的能量效率指标,比能值越低,表示能量效率越高。能量效率函数,如式(1)所示。

式中:ECF—能量效率值;tm—熔融沉积制造总耗时(min);Vt—制造过程原料消耗量(mm3);EC—制造过程电能消耗量(kWh)。

3 能量效率与工艺参数的映射关系

采用田口正交法设计实验,利用信噪比评价各实验参数的稳定性。信噪比分析能以少量实验为基础,得出稳定性更强、调整性更好的实验方案[9]。同时,利用BP 神经网络,建立能量效率与工艺参数关联模型,利用自适应小生境遗传算法求解模型。相比于传统的遗传算法,小生境遗传算法能更好的把握搜索空间,快速找出所有局部和全局最优解。具体建模分析流程,如图2 所示。

图2 建模分析流程Fig.2 Modeling Analysis Process

3.1 基于田口法的实验设计与分析

3.1.1 实验装置与条件

(1)功率数据采集

通过Aitek AWS2103 型功率分析仪实现对打印机能耗的实时测量。该设备安装在打印机电源处,测量输入端分别穿过打印机电源线,实现功率的实时测量。本实验所采用的功率测量设备,如图3 所示。

图3 功率测量仪器Fig.3 Power Measuring Instrument

(2)实验装置与打印模型

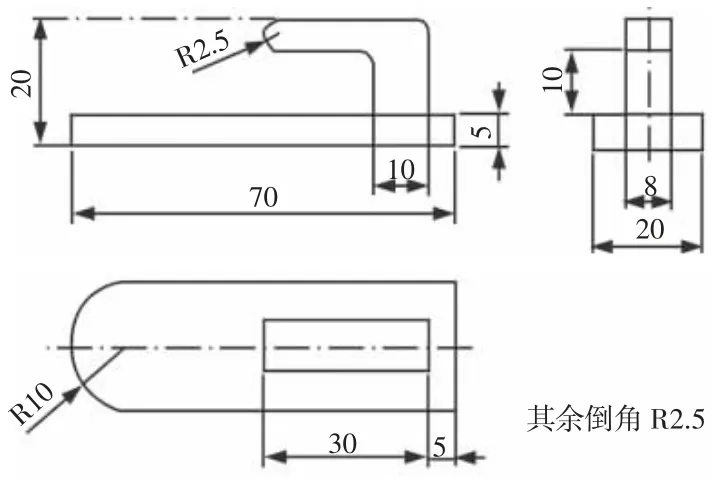

图4 模型外形尺寸图Fig.4 Model Outline Size Diagram

实验中采用XERY VISION-300 型打印机,其额定功率为2600W,成型尺寸为(500*500*500)mm,双喷头结构,左喷头为0.4mm,右喷头为0.6mm,喷头工作温度为(190~230)℃,选用PLA作为原材料。实验所采用的的测试模型,如图4 所示。

3.1.2 正交实验设计及结果

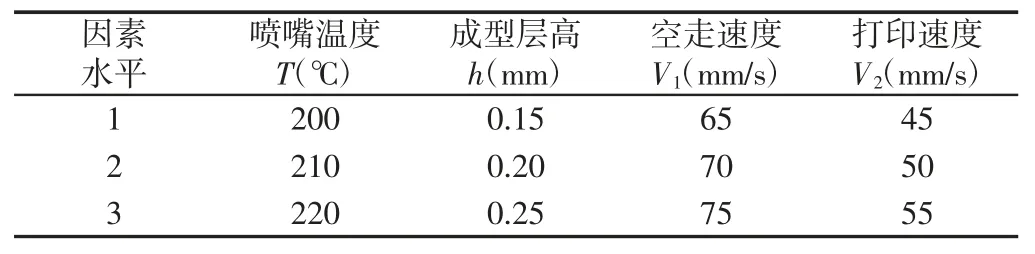

熔融沉积制造工艺参数主要包括成型层高、喷嘴温度、打印速度、支撑结构、填充率等。为保证实验的准确性,选取喷嘴温度、成型层高、空走速度和打印速度四个工艺参数为研究对象,以确定它们对能量效率的影响。各工艺参数取值,如表1 所示。

表1 所选工艺参数及因素水平Tab.1 Selected Process Parameters and Factors

利用质量管理统计软件Minitab 16 设计正交实验,采用L9(34)正交表,通过式(1)计算得到能量效率。为减少误差波动,对实验数据进行处理,如表2 所示。

表2 正交实验数据Tab.2 Orthogonal Experimental Data

3.1.3 信噪比计算与分析

在田口法实验设计中,一般选用信噪比(S/N)来评价产品的品质特性,分析干扰因素对产品质量的干扰程度。因此,本实验利用信噪比分析工艺参数对能量效率的影响,熔融沉积过程中能量效率信噪比计算公式,如式(2)所示。

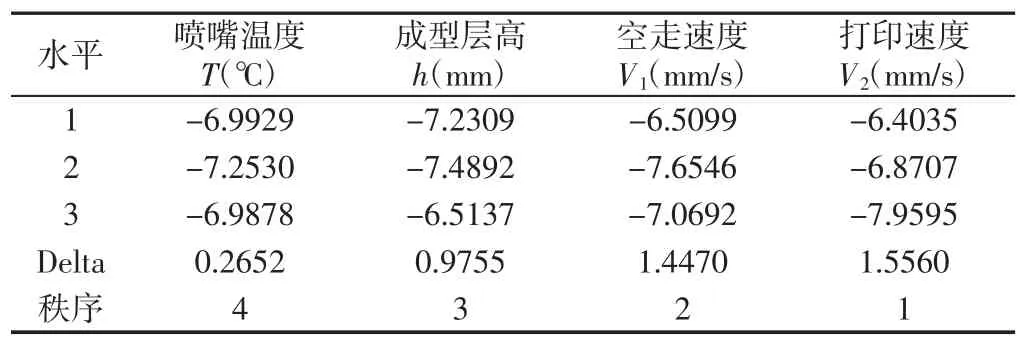

式中:η—最终信噪比值;yi—第i组实验的能量效率值。根据以上实验计算信噪比,如表3 所示。

表3 熔融沉积制造能量效率信噪比Tab.3 Signal-to-Noise Ratio of Energy Efficiency by Molten Deposition

由表3 可知,实验1 的能量效率信噪比最大,为-5.9035dB;实验4 最小,为-8.8643dB。各实验参数能量效率信噪比,如图5所示。由该图可知,最大能量效率工艺参数组合为T3、h3、V11、V21(即T=220℃、h=0.25mm、V1=65mm/s、V2=45mm/s),表示在较高的喷嘴温度和成型层高的情况下,采用较低的空走速度和打印速度可以获得较高的能量效率。

图5 熔融沉积制造过程能量效率信噪比Fig.5 Signal-to-Noise Ratio of Energy Efficiency in FDM

为获得对能量效率影响最大的工艺参数,将各工艺参数所对应的能量效率信噪比的最大值减去最小值,如表4 所示。根据秩序可知,打印速度V2对能量效率影响最大,喷嘴温度T对能量效率影响最小。这表明在实际成型过程中,需采用较大的喷嘴温度和较小的打印速度,以此来提高成型制造过程能量效率。

表4 熔融沉积制造过程信噪比均数分析表Tab.4 Signal-to-Noise Ratio Analysis Table in FDM

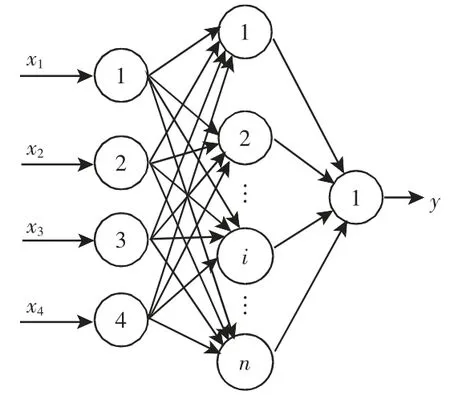

3.2 基于BP 神经网络的能量效率模型建立

BP 神经网络结构,如图6 所示。

图6 BP 神经网络结构图Fig.6 BP Neural Network Structure Diagram

其通过学习输入与输出之间的关系,以反映两者之间的非线性关系。为保证计算过程量纲统一,将所输入的工艺参数进行归一化处理,如式(3)所示。

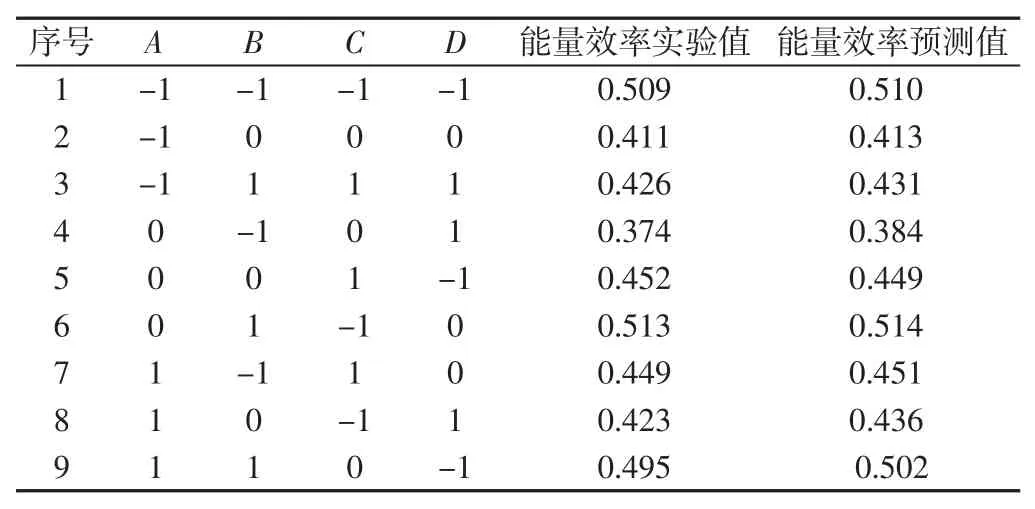

通过以上训练的BP 神经网络,对能量效率进行预测,如表5 所示。由此可得,BP 神经网络能较好的预测能量效率。

表5 正交实验数据表Tab.5 Orthogonal Experimental Data

4 基于自适应小生境遗传算法的能量效率优化

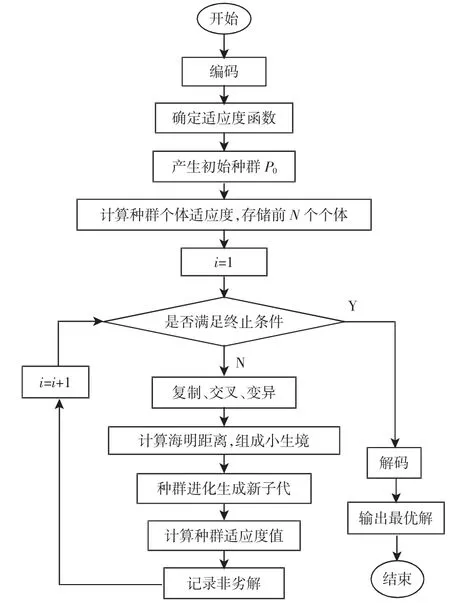

4.1 自适应小生境遗传算法流程及计算步骤

在利用自适应小生境算法对模型进行求解时,首先将种群划分成若干小生境,并在各小生境内进行遗传迭代,然后将迭代后的个体重新组合生成新的小生境,以此来保证种群的多样性[10]。因此选用该方法求解,算法计算步骤,如图7 所示。

图7 自适应小生境遗传算法流程图Fig.7 Flow Diagram of Adaptive Niche Genetic Algorithm

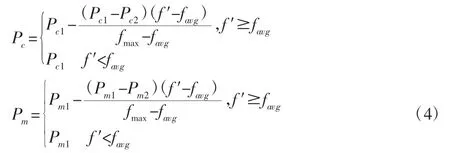

交叉概率和变异概率的表达式[13],如式(4)所示。

式中:Pc—交叉变异率;Pm—遗传变异概率;fmax—适应度最大值;favg—适应度平均值;f′—父代中个体适应度较大值;f—个体适应度值;且,Pc1=0.9,Pc2=0.6,Pm1=0.1,Pm2=0.001。

根据以上算法流程图,其计算步骤如下:

(1)设置遗传参数,建立遗传初始种群;

(2)计算初始种群内个体适应度值;

(3)进行选择、交叉和变异率计算;

(4)计算个体间的海明距离,若其值小于预设值,即重新组成小生境;

(5)对所组成的小生境内个体进行遗传操作;

(6)将遗传操作后的子代与父代重新组合,根据适应度值大小,选取最优个体传递到下一代;

(7)若符合终止条件则输出最优解,否则转到(2)。

4.2 优化模型求解

在Matlab 中设置神经网络参数,并利用实验数据对网络进行训练;通过sim 函数5 调用已训练好的神经网络,如式5 所示。

式中:net—训练好的BP 神经网络;x—熔融沉积制造工艺参数集合(x=[V1,V2,h,T]T);f—能量效率仿真结果。

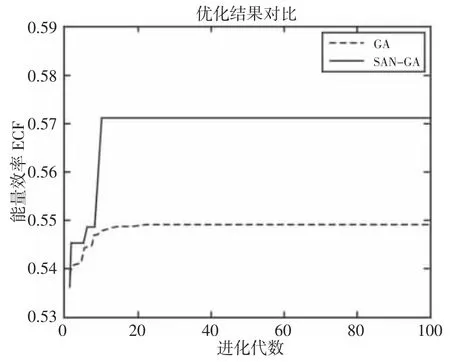

4.3 优化结果及分析

通过自适应小生境遗传算法和传统遗传算法分别对能量效率进行优化求解。其中,将传统遗传算法的初始种群数设置为50,迭代数设置为100,交叉和变异率分别设为0.5 和0.01;能量效率优化结果,如图8 所示。由图8 可知,自适应小生境遗传算法计算出的能量效率最优解为0.572,较上文正交实验的能量效率最大值提升了约11.4370%。此时的工艺参数为T=220℃、h=0.246mm、V1=67.63mm/s、V2=42.75mm/s。而传统遗传算法最优解为0.548,能量效率约提高了7.135%。由此可以看出,自适应小生境遗传算法相比于传统遗传算法在模型优化求解时具有优越性。

图8 优化求解对比图Fig.8 Optimal Solution Contrast Diagram

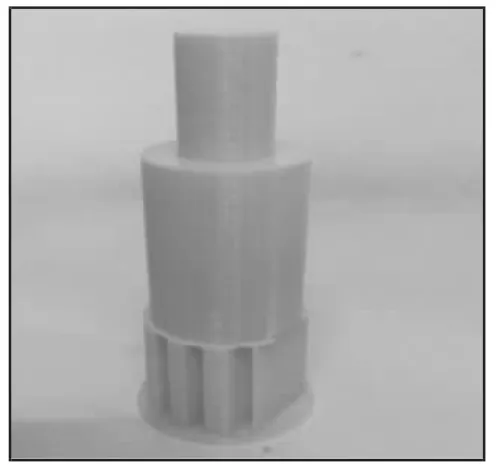

图9 优化结果验证模型图Fig.9 Optimization Result Verification Model Diagram

采用特定模型对以上优化结果进行验证,如图9 所示。其中加工参数设置为:T=220℃、h=0.25mm、V1=68mm/s、V2=44mm/s。通过实测计算该能量效率为0.554,与模型计算结果偏差1.543%,由此可见预测模型和优化方法能够较好的进行能量效率模拟和优化,其能量效率提升值约为9.574%。

5 结语

熔融沉积制造过程能量消耗机理复杂,以熔融沉积制造过程能量效率为优化目标,针对喷嘴温度、成型层高、空走速度和打印速度四个因素进行分析。首先建立能量效率函数,利用田口法设计正交实验,并通过信噪比分析,得出能量效率较高的工艺参数组合,在此基础上,利用BP 神将网络建立能效优化模型,采用自适应小生境遗传算法对模型求解。实验结果表明,要实现熔融沉积高能效制造,需在较高的打印速度和空走速度的情况下,采用较低的层高和较低的喷嘴温度。

——以贵阳花溪公园为例