表层富立方相超细晶梯度硬质合金微观结构

陈 健 ,黄怿平 ,朱 睿 ,周 莉 ,邓 欣 ✉,伍尚华 ,刘炳耀

1) 广东技术师范大学机电学院,广州 510635 2) 万事泰集团(广东)技术研究有限公司,云浮 527400 3) 广东工业大学机电工程学院,广州 510006

✉通信作者, E-mail: dengxin@gdut.edu.cn

硬质合金是由粉末冶金工艺生产的具有高耐磨、高强度及高耐腐蚀等诸多优异性能的金属基复合材料,通常由硬质相(WC、TiC、VC)和金属粘结相(CO或Ni)组成[1]。硬质合金综合了高耐磨性、高硬度碳化物相和高强度、高韧性金属粘结相的性能优势,在金属切削加工领域得到广泛应用[2-4]。由于目前切削加工技术逐渐向干切削、硬切削、高速化和超精密等方向发展,对硬质合金刀具表层的力学性能要求越来越高[5-7]。传统WC-Co基硬质合金的成分和组织具有均质性,但合金力学性能间(耐磨性与强度、硬度与韧性)存在着难以兼顾的矛盾,使其工业应用的进一步推广受到了限制[8-9]。

WC-TiC-Co基硬质合金的力学性能主要取决于Co含量、立方相碳化物含量和WC晶粒尺寸。在WC晶粒大小及分布相同的条件下,随着Co含量的降低和立方相碳化物含量的增加,WC-Co硬质合金的耐磨性与硬度提高,强度与韧性下降,反之亦然[10]。因此,若能制备出立方相碳化物从表面到内部逐渐减少和Co含量从表面到内部逐渐增加的梯度硬质合金,则合金表面会出现表层富立方相且贫钴的区域,该区域Co含量低于合金名义Co含量,合金表面将具有比合金内部更高的耐磨性和硬度;同时,合金内部的Co含量高,具有更好的韧性和强度,从而有效解决了均质硬质合金耐磨性与韧性难以兼顾的矛盾[10-13]。因此,表面富立方相的非均匀结构硬质合金对拓展硬质合金的应用领域具有现实意义。本文以超细晶WC-12Co硬质合金为基础,添加质量分数0.5%VC和0.5%Cr2C3,研究VC、Cr2C3的组合添加对WC晶粒生长的抑制机制;同时,添加质量分数10%TiC,在富氮气氛下烧结制备WC-10TiC-0.5VC-0.5Cr2C3-12Co(质量分数)表层富立方相超细晶梯度硬质合金,探讨表面富立方相梯度的形成机理,并对其微观结构及力学性能进行研究。

1 实验材料及方法

1.1 原料与配方

采用WC、Co、TiC、VC和Cr3C2粉末为原料,所有粉体纯度大于99.9 %,其中WC、Co和VC的费氏粒度为0.8 μm,TiC和Cr3C2的费氏粒度为1 μm。按质量分数WC-10%TiC-0.5%VC-0.5%Cr3C2-12%Co的名义成分配制WC-10TiC-0.5VC-0.5Cr2C3-12Co合金原料。按质量分数WC-12%Co的名义成分配制WC-12Co合金原料。

1.2 样品的制备

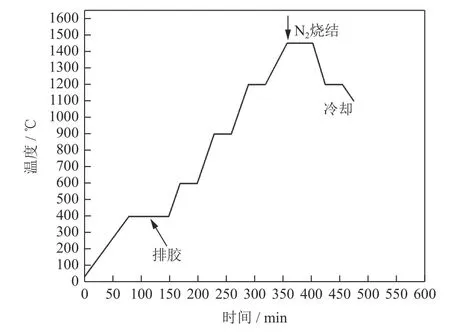

原料称重后,添加质量分数2%的石蜡,然后在全方位行星式球磨机上球磨,球磨转速为350 r∙min-1,介质为正庚烷(n-Heptane),球料比为10:1,球磨时间12 h。浆料经干燥后研磨过筛,得到WC-10TiC-0.5VC-0.5Cr2C3-12Co和WC-12Co复合粉体。通过200 MPa冷等静压压制成形得到坯体。烧结曲线如图1所示,采用氮气在0.2 MPa压力下1450 ℃保温45 min,随后炉冷至室温。选用WC-12Co硬质合金作为对比,在相同工艺下进行烧结。WC-10TiC-0.5VC-0.5Cr2C3-12Co和WC-12Co硬质合金分别标记为合金A和合金B。

图 1 硬质合金渗氮烧结工艺Fig.1 Nitriding sintering process of the cemented carbides

1.3 表征与性能测试

采用Bruker D8 Advance型X射线衍射仪(Xray diffraction,XRD)分析硬质合金表面物相;使用Nova NanoSEM430型超高分辨率场发射扫描电镜(scanning electron microscope,SEM)观察硬质合金的微观结构,并利用附带的能量色散光谱仪(energy dispersion spectrometer,EDS)进行区域元素的分析。采用Vickers压痕法测量硬质合金硬度(HV30),其中保压时间是10 s,压痕载荷是30 kg;通过压痕法测定硬质合金断裂韧性(KIC);根据断裂韧性与压痕对角线长度、裂纹总长度、加载载荷、维氏硬度值之间的经验公式,计算得到断裂韧性值[14]。

2 结果与讨论

2.1 合金的相组成

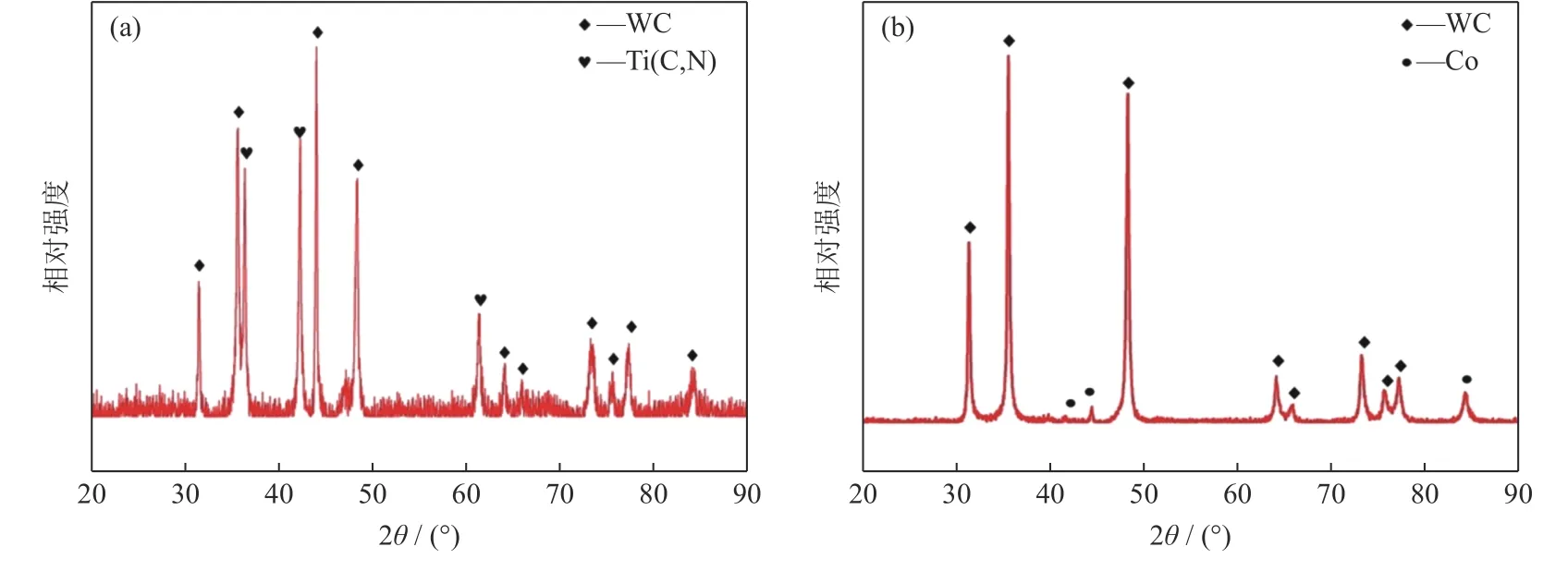

硬质合金表面X射线衍射谱如图2所示。由图可得,合金A表面主要有WC和Ti(C,N)相,合金B表面主要为WC相和Co相。不同配方的硬质合金在相同烧结工艺下,合金表面物相组成差别很大。

图 2 渗氮烧结硬质合金表面X射线衍射谱图:(a)合金A;(b)合金BFig.2 XRD patterns of the nitriding sintered cemented carbides: (a) alloy A; (b) alloy B

2.2 合金的微观组织

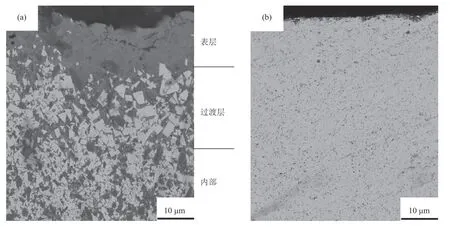

图3是硬质合金截面的微观组织。由图3(a)可以看出,在1450 ℃保温渗氮45 min烧结而成的合金A断面是由表层、过渡层和内部正常组织组成。合金A样品表层是1个厚约12 μm的区域,WC晶粒很少且钴含量低;紧接着是1个厚约20 μm的过渡层,过渡层主要是WC粗晶和高钴区域,显示出较高的韧性;相对于过渡层中WC晶粒的分布,合金内部正常组织区域的WC晶粒细小且分布均匀。由图3(b)可以看出,合金B断面的微观组织均匀,表层微观结构没有发生改变。

图 3 硬质合金截面微观组织:(a)合金A;(b)合金BFig.3 Sectional microstructure of the cemented carbides: (a) alloy A; (b) alloy B

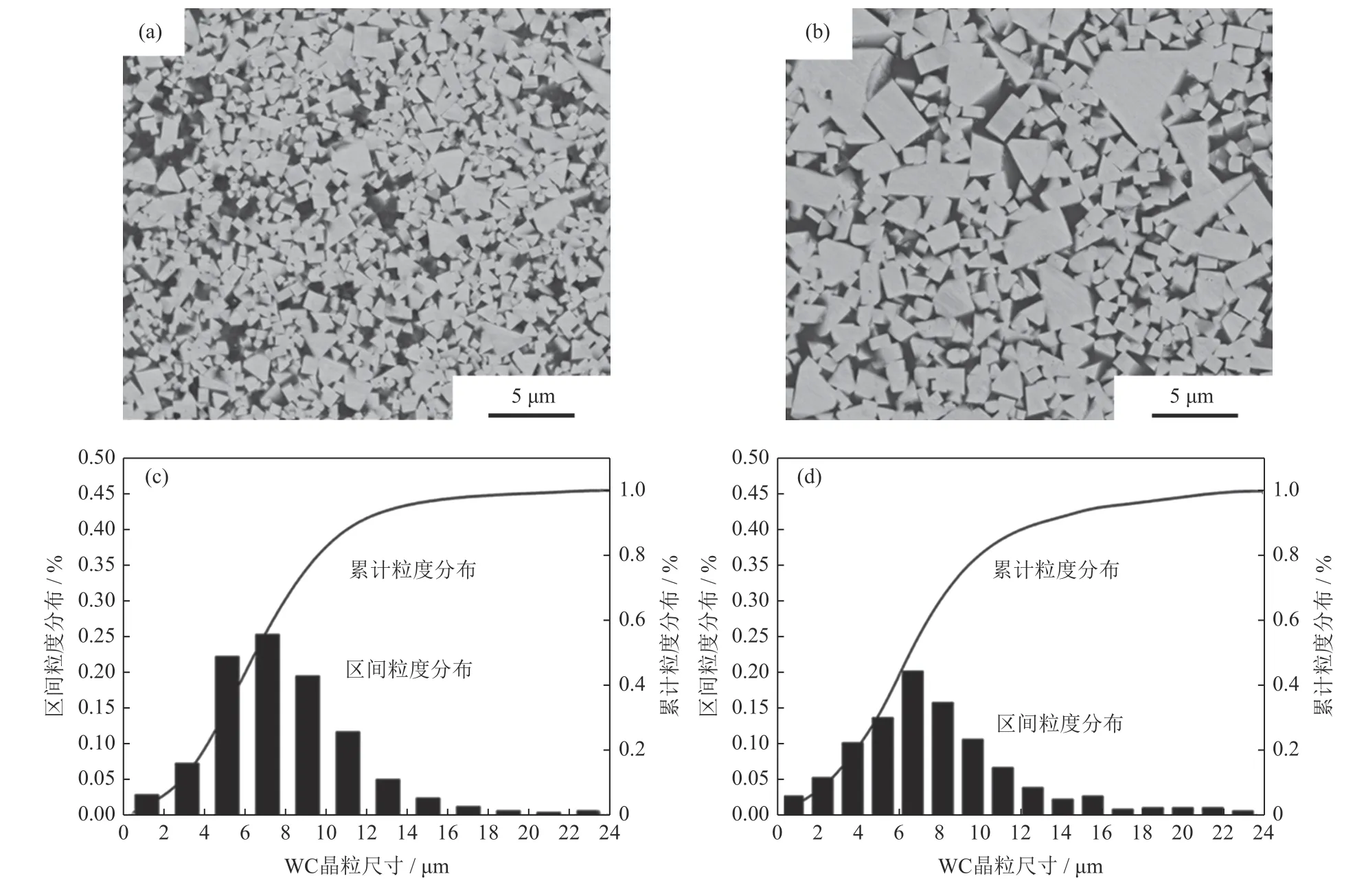

图4是硬质合金芯部微观组织和WC颗粒尺寸分布。由图可知,合金B芯部的WC晶粒尺寸大于合金A芯部的WC晶粒尺寸,并且合金B中的WC晶粒生长不均匀,个别WC晶粒发生异常长大。合金A芯部区域的WC晶粒细小且分布均匀,可能得益于0.5%VC和0.5%Cr2C3在液相Co中的优先溶解,大大降低了Co相中WC的溶解度,从而减缓WC通过液相重结晶长大。在WC-Co基硬质合金中,WC在Co相中的溶解度约为40%,而VC与Cr2C3的加入使WC在液相Co中的溶解度降低到10%。因而,WC晶粒的溶解析出过程受到抑制[15-16]。

2.3 合金成分

图 4 硬质合金芯部微观组织和WC晶粒尺寸分布:(a)合金A微观组织;(b)合金B微观组织;(c)合金A的WC晶粒尺寸分布;(d)合金B的WC晶粒尺寸分布Fig.4 Microstructure and WC grain size distribution of the cemented carbides in the core: (a) microstructure of alloy A;(b) microstructure of alloy B; (c) WC grain size distribution of alloy A; (d) WC grain size distribution of alloy B

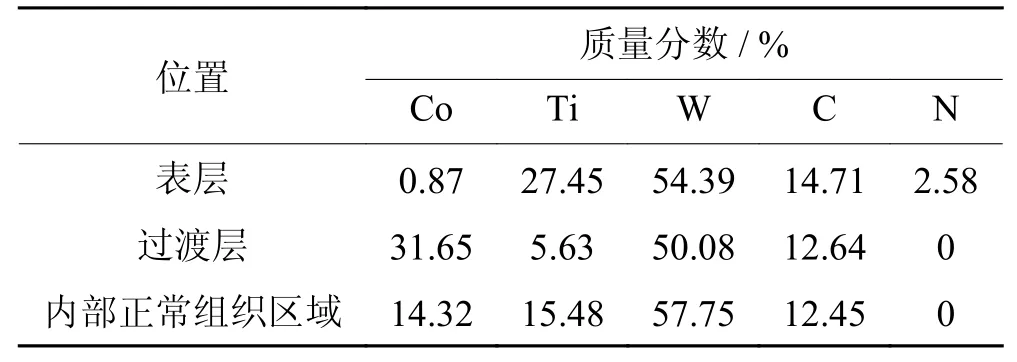

表1是合金A表层、过渡层以及内部正常组织区域的元素能谱分析结果。合金A表层区域Co的质量分数为0.87%,已经基本消失;Ti质量分数则高达27.45%,明显高于初始实验配方中的Ti质量分数;W和C质量分数的变化都不明显;N质量分数则从0增加至2.58%。综合图2、图3和表1可知,在富氮烧结气氛下,合金表层出现Ti元素富集,进而形成富Ti(C,N)相。多位研究者指出Ti与N之间存在着强烈的热力学耦合效应,这是对含Ti硬质合金进行渗氮处理实现梯度结构的基本原理[10-14]。在渗氮处理前,合金中的Ti含量高且不含N元素。渗氮处理初期,在样品表面形成了N元素的浓度差,烧结气氛中的N原子向合金表面扩散。Ti与N之间强烈的热力学耦合效应促使合金表面液相Co中的Ti原子浓度降低,即在表面液相Co与过渡层液相Co中形成了Ti元素的浓度差,进而发生过渡层的Ti元素向表面迁移,与表面的N、C元素反应形成Ti(C,N),最终形成富Ti(C,N)立方相的表层。过渡层中Ti元素在由内部向表面的迁移过程中,会出现原子空位,若原子空位无法填充,势必会形成空隙,进而影响合金的相对密度。由于WC-Co基硬质合金在1450 ℃烧结属于液相烧结,即Co在1450 ℃度时为液相,流动性很好,会填充到由Ti原子定向迁移而形成的原子孔隙中,导致过渡层区域富含Co。过渡层中Co含量高有利于该区域WC晶粒在液相烧结中通过溶解−析出机制的进一步长大,故过渡层区域WC晶粒普遍较为粗大。

表 1 合金A不同区域能谱分析结果Table 1 EDS analysis on the surface region of alloy A

2.4 合金力学性能

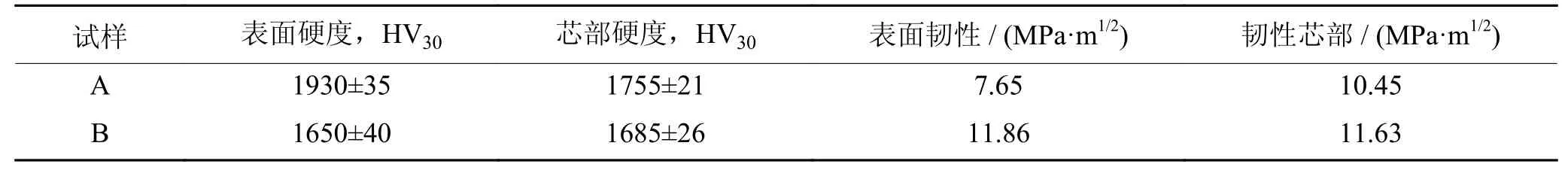

表2列出合金A和B的力学性能测试结果。从表2可知,合金A表面硬度高达HV301930,而合金B表面的硬度只有HV301650,合金A表面的硬度相对于合金B提高了HV30280。这是由于合金A表层中Ti(C,N)生成以及Co含量的减少,使得合金A表面的硬度明显提高。合金A芯部的硬度高于合金B芯部的硬度。这是由于合金A的芯部中含有TiC相且WC晶粒尺寸均匀且细小。合金A芯部的断裂韧性优于合金A表层的断裂韧性,且相对于合金B芯部的断裂韧性没有明显下降。

表 2 合金表面和芯部的硬度与韧性Table 2 Hardness and fracture toughness of alloys A and B (surface and center)

从上述结果可以看出,该制备工艺可实现WC-10TiC-0.5VC-0.5Cr2C3-12Co硬质合金表层硬度相对高、芯部断裂韧性相对强。这种具有表面硬度高、芯部韧性高的梯度硬质合金有助于解决传统硬质合金中硬度与断裂韧性之间的矛盾。

3 结论

(1)通过液相烧结和渗氮处理,能制备出具有表层富立方相氮碳化物和表层下富钴的梯度结构WC-10TiC-0.5VC-0.5Cr2C3-12Co硬质合金,而不加TiC的WC-Co硬质合金则没有形成梯度结构。

(2)WC-10TiC-0.5VC-0.5Cr2C3-12Co梯度结构硬质合金具有表面硬度高、芯部断裂韧性高的特征。

(3)WC-10TiC-0.5VC-0.5Cr2C3-12Co硬质合金表层富钴区的WC晶粒比芯部粗大,而梯度结构硬质合金芯部的WC晶粒比没有添加VC、Cr2C3的WC-Co硬质合金细小且均匀。