高性能激光选区熔化增材制造设备的控制系统设计

时 云,王联凤,侍 倩,侯春杰,杨 洋

(上海航天设备制造总厂有限公司,上海 200245)

0 引言

金属激光选区熔化(Selective Laser Melting,SLM)技术是增材制造领域的一种关键技术,利用“分层-叠加”的增材制造的方式,首先用计算机将物体模型化,然后,利用SLM设备按照预设好的流程将原材料分层加工,逐层增加材料。金属增材制造技术是整个增材制造体系中最为前沿和最具潜力的技术,正逐步从研发转变为工业化生成,而SLM金属增材制造技术是目前领域内最先进、精度最高的金属增材制造技术,技术能采用多种金属粉末直接成型相对密度接近100%、具有良好尺寸精度及表面粗糙度的金属零件,因而引起了广泛的关注。

SLM技术成形过程中易产生孔隙、变形、球化、裂纹等缺陷,影响SLM成形效果的影响因素达到非常多,工艺较难控制;而SLM设备的性能和稳定性是决定SLM成形质量的根本因素,SLM设备的性能主要体现在光路系统质量、铺粉平整度和精度、成形腔气氛环境等。

当前在S LM装备研发方面,德国EOS、SLM Solution等众多国外公司已成功研发了多种型号稳定可靠的SLM设备,部分对中国实行禁运;国内SLM设备在型号种类、稳定性、打印质量等方面,与国外相比还存在很大的差距,亟需自主开发增材制造设备,突破高精高效铺粉技术、高可靠气氛控制技术和高性能人性化软件开发技术等,提高我国增材制造技术整体水平。

为实现设备的高精高效和高稳定性控制,本文根据系统高速高精度技术指标要求,结合开放式、模块化结构设计思想,设计了基于倍福高性能、全软件式的数字嵌入式控制器的激光选区熔化增材制造设备控制方案,实现设备的运动控制、工作气氛控制、激光扫描振镜系统控制及逻辑控制;并利用QT软件平台,开发实用、多功能集成的人机界面,实现设备的稳定高效控制和自检测自诊断。

1 系统构成

1.1 系统组成及各部分功能介绍

激光选区熔化增材制造设备控制系统主要由人机界面模块、工业PC模块、运动逻辑控制模块、激光振镜扫描模块和气氛控制模块构成。其中人机界面主要负责用户的输入、实现切片文件的解析、状态显示和设备自检测和自诊断功能;工业PC模块采用倍福高性能嵌入式控制器,主要负责设备运动和逻辑控制、实时数据运算、气氛控制算法、监控、实时通讯等任务;运动逻辑控制模块实现对成型缸和铺粉轴电机的协调控制和逻辑控制;激光振镜扫描模块,采用德国Scanlab公司的PCI RTC4板卡,实现对扫描振镜的控制;气氛控制模块主要对成形腔中的氧含量进行控制,确保氧含量在规定范围内。

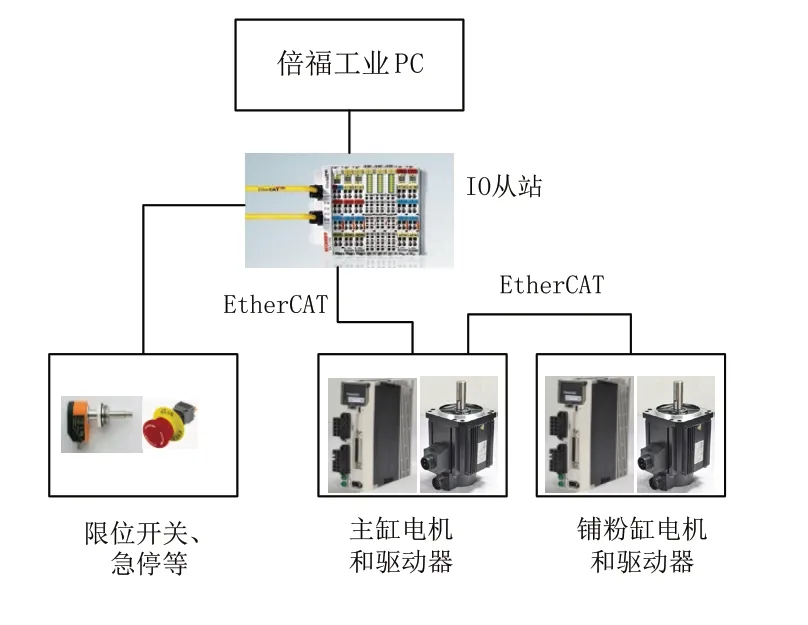

图1 系统架构图

工业PC 和IO 从站模块、驱动模块之间采用EtherCAT通讯,EtherCAT是开放的实时以太网络通信协议,具有实时高效性、硬件的依赖性小、软件固态化以及应用的适用性广等特点。

人机界面和倍福控制器之间采用异步ADS协议通讯,不会造成系统堵塞,通讯效率高。

1.2 运动逻辑控制模块

运动逻辑控制模块主要包括伺服驱动单元、IO从站、限位开关和急停等,采用强实时工业网EtherCAT作为现场总线,实现高精度多轴协调控制,实现铺粉的高精度、高平整度控制和故障报警。其中伺服驱动器选择具有EtherCAT通讯接口方式的松下的高精度伺服驱动器,可实时接收控制器发送的控制指令,同时将当前电机位置、速度、扭矩等现场数据反馈给控制器。I/O从站负责整个系统的启动、停止、紧急停车、常规数字量IO等外部逻辑运算操作。

图2 运动逻辑控制硬件框图

1.3 气氛控制模块

气氛控制模块主要包括数字IO模块、模拟IO模块、模拟量输出模块、真空泵、电磁阀、压力传感器、氧传感器、变频器和鼓风机。本文采用正压控制策略,采取抽真空+充排气式流程控制,整个过程中真空泵只需工作一次,在最开始的时候对设备进行抽真空充氩气,然后只需通过不断地开启或闭合电磁阀来实现设备腔内气体的置换,在打印的过程中实时监测氧含量,当氧含量过高时,打开充氩气电磁阀,往里充氩气,充至腔内高于腔外17mBar,由于氩气密度要大于空气密度,这样氩气沉在底部就会将空气挤到上面,此时再打开出气电磁阀,将顶部的混合气体排出去,通过这样不断地充排气过程,直至氧含量符合打印要求。充排气式流程控制所采取的是正压控制方法,可以使设备腔内一直维持正压以上,控制稳定性更好。

图3 成形腔气氛控制硬件框图

2 软件设计

本系统软件开发平台选择倍福TwinCAT3作为开发软件,操作系统采用裁剪的Windows操作系统。CPU时间片段可细分到50us级,满足实时控制的要求。人机界面系统采用QT软件开发。

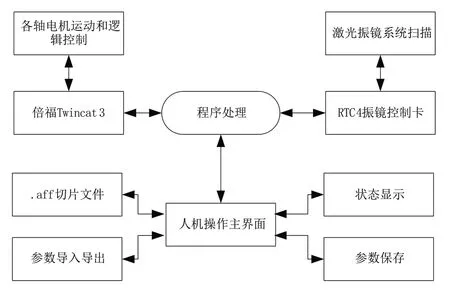

根据上述系统构成的介绍,此激光选区熔化增材制造设备的控制软件包括运动控制、光路控制、气氛控制、报警处理、专家权限等模块,实现对外部切片处理软件生成的.aff文件的解析和打印制作,及对设备的实时监控,系统结构流程图如图所示。软件采用模块化设计方法,程序模块主要包括人机界面模块、管理模块、激光振镜控制模块、运动控制模块、文件读取和解析模块、打印作件模块、自动打印模块、气氛控制模块、参数读写和报存模块等。各个模块之间主要通过动态链接库进行关联,降低软件模块之间的耦合程度,提高程序的可扩展性和维护性。

图4 系统结构流程图

程序中人机交互界面主要负责接收用户输入,显示系统输出,负责其他模块功能的协调调研,实时显示系统状态等;管理模块主要是程序内部驱动模块与界面模块的桥梁,实现设备所有动作命令的指令解析及发送;激光振镜控制模块负责激光和振镜的驱动功能,接收上层指令,反馈激光振镜状态,负责激光的通断、激光功率、扫描速度等参数的设置;运动控制模块主要负责和TwinCAT3软件进行通信,发送指令并接收TwinCAT3的反馈,直接控制着各个电机的启停、复位和各参数设置;文件数据读取模块负责读取和解析外部的.aff格式文件,并存放在内存中,以备打印作件模块的调用;打印作件模块负责系统在打印零件过程中,对切层文件解析,按照解析数据来控制设备的电机运动系统、激光振镜系统,并反馈打印状态,逐层打印直到全部完成;自动打印模块负责设备的一键自动打印,即在设备气氛满足打印条件后,自动读取打印文件,进行打印直到完成打印;气氛控制模块负责设备气氛的控制,与TwinCAT3软件进行通讯,发送指令和接收反馈结果,直接控制着真空泵、变频器、电磁阀的通断,即氧含量、压力等参数的设置和实时界面显示;参数读写和保存模块负责参数文件的读取和参数修改后的保存。

3 结语

本文根据系统高速高精度技术指标要求,结合开放式、模块化结构设计思想,基于倍福总线开放式数控系统,实现系统的模块化设计,提供编程接口,实现了满足各功能模块的自定义,继而设计了一套满足激光选区熔化增材制造设备控制功能的个性化控制系统。在硬件系统上,倍福工业控制器配置TwinCAT3,具有强大的快速运算处理和高精度控制能力;选择工业网EtherCAT作为现场总线,实时性强易扩展;利用采用倍福的可插拔式IO从站,接线简单、可扩展性强。在软件开发上,遵循易用性和实时性原则,采用模块化设计方法,开发了高可靠性、易操作、功能齐全的软件系统。通过调试和使用表明:设备可连续无故障工作500h以上,定位精度±0.01mm以内,工作腔体内氧含量可稳定控制在200ppm以内,急停故障等操作响应在10ms以内,满足设备高精高效和实时性的要求,设备打印件性能良好,成形不锈钢零件的致密度优于99%,综合机械性能达到同质锻件标准。