田口试验法在钢丝圈化学镀Ni-W-P合金上的应用

赵仁兵,傅 悦,解建军,肖 华,王可平

(重庆金猫纺织器材有限公司,重庆 401336)

0 引言

随着纺织技术的不断发展,纺纱装备向高速化、自动化、智能化、无人化发展,新型纺纱技术促使企业转型升级步伐越来越快,纤维品种及功能呈现多样化,减少用工、降低成本等问题日益突出。目前国内电镀镍钢丝圈的使用寿命一般为5 d~7 d,而国外产品则不少于15 d[1],钢丝圈在高速运转下的使用寿命及纺纱毛羽、断头等问题亟待解决,提高钢丝圈镀层的耐磨性及自润滑性是解决以上问题的有效方法之一。

1 田口试验方法

田口试验方法 (Taguchi Method)又称健壮法或稳健法 (Robust Method) ,是由日本田口玄一博士创立的一种低成本、高效益的质量工程方法,它强调产品质量的提高不是通过检验,而是通过设计。其基本思想方法是:用正交表安排试验方案,以误差因素模拟质量波动的各种干扰,以信噪比(S/N)作为衡量产品质量稳健性的指标,通过对各种使用方案的统计分析,找出抗干扰能力最强、性能最稳定、最可靠的设计方案[2]。

在纺纱工程中随着环锭纺纱转速的提高,钢丝圈与钢领的接触点温升加剧,导致钢丝圈塑性变形和基体金相组织结构变化、甚至局部熔化(烧蚀),造成纱线断头、毛羽增加,使用寿命缩短[3]。为了解决这个问题,笔者应用田口试验方法研究钢丝圈镀层的设计参数及镀层加工误差对钢丝圈性能和稳定性的影响。

2 田口试验方法设计

2.1 钢丝圈镀层设计思路

纺纱过程中的钢丝圈在离心力及纱线张力的作用下,钢丝圈与钢领之间、纱线与钢丝圈之间存在摩擦,因摩擦的存在就要求钢丝圈必须具有很好的耐磨性和耐热性[4],而钢丝圈表面处理是解决其耐磨性、自润滑性、耐热性等最行之有效的方法之一。由于化学镀Ni-P合金具有较好的耐磨性及自润滑性,当加入钨元素则能与Ni-P共沉积于镀层中,从而细化晶粒、降低表面粗糙度值,达到减少摩擦、增强镀层的耐磨性与热稳定性,也就延长了钢丝圈的使用寿命。笔者选用硫酸镍、钨酸钠、次亚磷酸钠、柠檬酸钠、有机胺及铵盐作为钢丝圈Ni-W-P合金镀层溶液。

2.2 品质因子选择

根据钢丝圈的磨损机理及对纱线造成的影响可知,如果钢丝圈表面受到的摩擦力小,镀层的耐磨性也好,那么其走熟期将会缩短、使用寿命将会延长,纱线品质将会提高,因此,将钢丝圈的磨损率Δm作为品质因子。

2.3 控制因子与水平选择

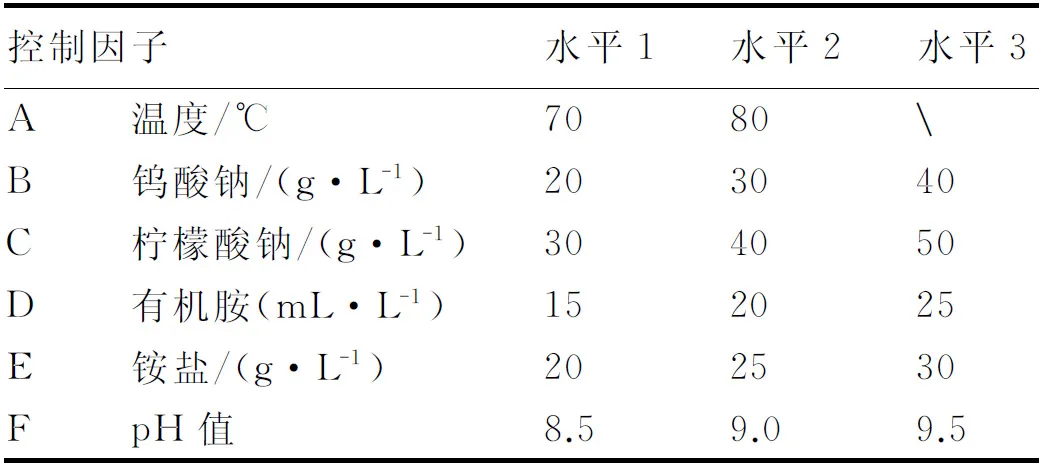

根据Ni-W-P镀层成分组成,选择钨酸钠、有机胺、柠檬酸钠、铵盐、pH值、温度作为控制因子,除镀液温度为2个水平外,其余均为3个水平;同时固定硫酸镍浓度为24 g/L,次亚磷酸钠浓度为25 g/L,如表1所示。

表1 样品的控制因子水平配置

根据表1中的控制因子和水平,选用L18(21×35)田口试验正交表来优化Ni-W-P镀层成分,使其具有最小的磨损率。

由于磨损率越小越好,所以选择最小特性的信噪比,即:

在线测量是在混合机机壳的特定位置安装有水分在线检测仪,以一定时间间隔自动检测混合机内物料的水分含量,并将检测结果自动传送给生产线水分添加系统的自动控制系统,经与设定的目标值比较后自动确定在混合机内喷加的水分量和调质过程中需要添加的水分(蒸汽)量及相关控制参数。目前已经在饲料混合机上应用的在线水分检测仪有多用途近红外检测仪,激光在线水分测定仪以及微波在线水分检测仪等。其中近红外多用途检测仪可以同时检测水分、粗蛋白、粗脂肪等,有着更广泛的用途。

(1)

式中:

S/N——信噪比;

yi——第i次测量磨损率数据;

n——试验次数。

由于试验中无数据变异和试验误差,因此n=1,公式(1)可以演化为:

S/N=-10lgyi2

(2)

2.4 耐磨试验

采用淬火高碳钢T9A板(10mm×10mm×2 mm)作为基材,硬度为(630~650)HV0.2,采用表1中A1B2C1D2E2F2工艺条件进行化学镀Ni-W-P,时间为40 min~60 min。使用韩国耐磨试验机,对磨块为GCr15,淬火硬度为(60~62)HRC。每组试验制备4个样品,以确保结论的精准性,每个样品每次磨损时间为30 min,测其平均失质量。

3 田口试验

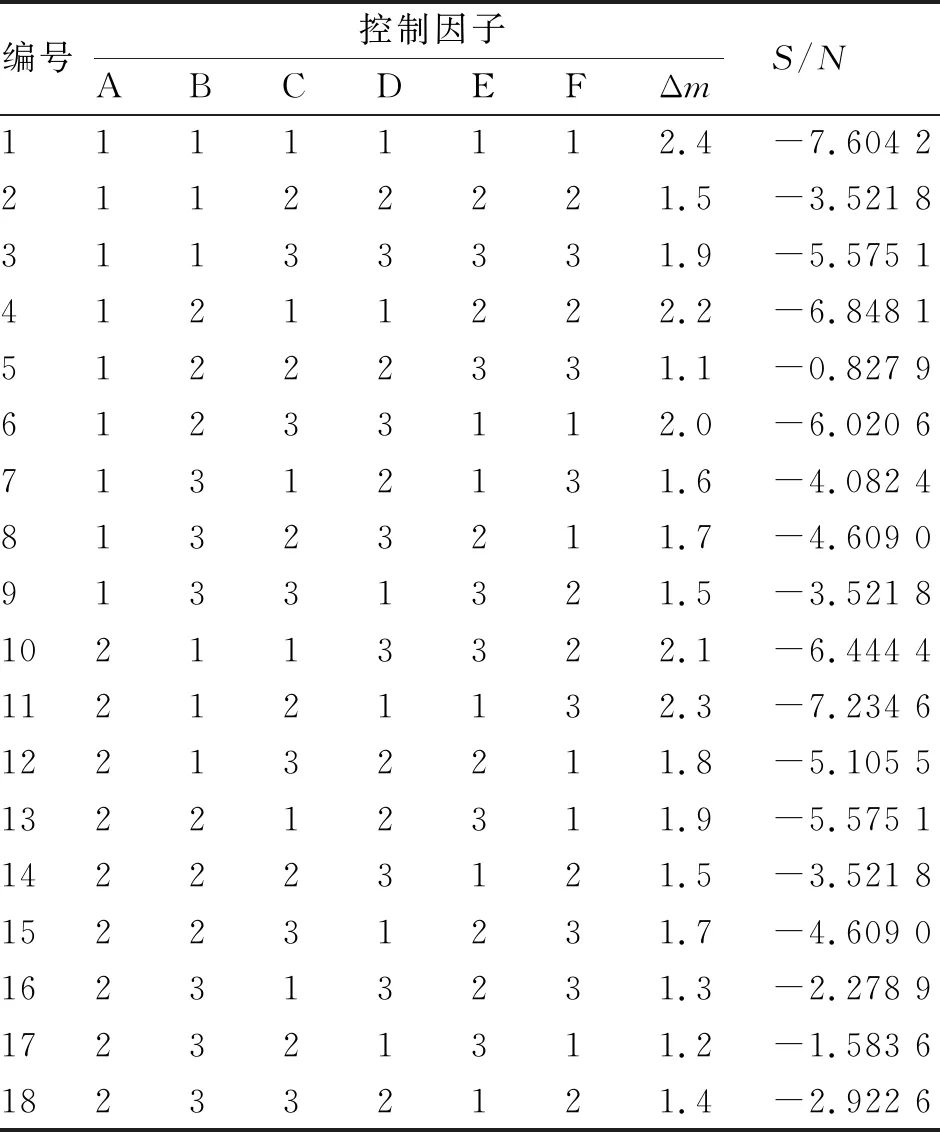

田口试验方法主要是用来获取化学镀Ni-W-P合金耐磨镀层结构优化,通过L18(21×35)田口试验正交表把各个控制因子配置其中,如表2所示。然后通过耐磨试验得到失质量后填充到表 2中,通过式(2),采用MiNitab软件计算出信噪比值,信噪比值越大,抗干扰能力就越强,见表3。

表2 L18试验设计与试验结果

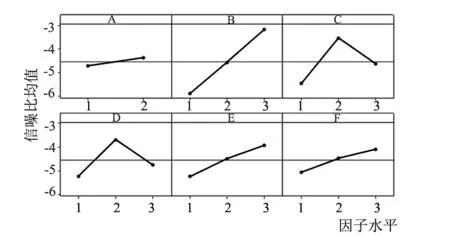

由表3可知,化学镀Ni-W-P合金耐磨层结构最优参数配比为 A1,B3,C2,D2,E3,F3。根据田口试验方法中的“一半原则”[5],6个控制因子中最主要的3个因子分别为钨酸钠浓度B,柠檬酸钠浓度C,有机胺浓度D。图1的化学镀Ni-W-P合金耐磨最小失质量范围信噪比的因子反应则能更清晰地反映出各控制因子的变化情况,以及各控制因子对信噪比的影响。

4 确认数值试验

由上述分析可知,钢丝圈化学镀Ni-W-P合金耐磨层结构的最佳因子结构参数配比为 A1,B3,C2,D2,E3,F3。其最主要的控制因子为B,C,D。据此可以计算原始试验磨损失质量和优化试验磨损失质量后的信噪比预测值。

采用MiNitab软件计算出信噪比值。原始设计的预测值为-4.659110,优化设计的预测值为-0.399 590。

图1 不同控制因子对信噪比的影响

按照以上MiNitab分析得出的最佳控制因子配比,重新试验化学镀Ni-W-P耐磨层,其磨损平均失质量为1.0mg,原始试验磨损平均失质量为1.8 mg;同样采用MiNitab软件计算出信噪比值分别为-0.239 754,-5.401 966;原始试验与优化试验预测值和试验值的对比如图2所示。

图2 优化前后试验值与预测值比较

5 Ni-W-P合金镀层钢丝圈使用结果

采用优化后的工艺参数A1,B3,C2,D2,E3,F3制造Ni-W-P合金镀层的TPJM1ELgc型16/0钢丝圈。在河南某纺织企业进行试纺,试纺品种为CJ 7.4 tex。试纺前先用电镀BSJM1ELgc型16/0钢丝圈,锭速为16.5 kr/min;经过测试:毛羽H值为2.4,千锭时断头为11次,+140%棉结、+200%棉结分别为332个/km和91.5个/km,其使用寿命为12 d。然后,选用TPJM1ELgc型16/0钢丝圈,锭速为17.2 kr/min;测得毛羽H值为2.37,千锭时断头为7次,+140%棉结、+200%棉结分别为329个/km和89.2个/km,其使用寿命不少于15 d。

6 结语

6.1应用化学镀Ni-W-P合金耐磨层钢丝圈能有效提高其耐磨性及使用寿命,实现高速、长寿命纺纱的需求。

6.2根据田口试验方法信噪比的计算分析,化学镀Ni-W-P合金耐磨层最佳的性能参数组合为A1,B3,C2,D2,E3,F3。这其中,最主要的3个影响因子分别为钨酸钠浓度B,柠檬酸钠浓度C,有机胺浓度D。

按照优化后的因子配比进行确认数值试验,得到信噪比试验值和其预测值分别为-0.239 754和-0.399 590,与原始因子组合下试验值-5.401 966和预测值-4.659 110相比,分别提高了5.162 212和4.259 520。因此,在钢丝圈化学镀Ni-W-P合金耐磨层可靠性设计过程中,应用田口试验方法可以获得很好的优化效果。

6.3应用Ni-W-P镀层的钢丝圈纺纱,能有效减少成纱毛羽和断头,提高成纱质量,钢丝圈使用寿命不少于15 d。