循环流化床富氧气化运行特性研究

巩时尚,姜娅玲,张宝宗

(1. 中国能源建设集团西北电力试验研究院有限公司,陕西 西安 710054;2. 陕西嘉和华亨热系统股份有限公司,陕西 宝鸡 722400)

0 引言

目前国内化工、建材、陶瓷、轻工、钢铁等行业的工业窑炉主要以燃煤和天然气为燃料,以燃煤为主的工业窑炉污染大、效率低,为企业发展增加了较大环保成本;以天然气为主的工业窑炉,由于近年来天然气价格连年上涨且供应不够稳定,也为企业长期健康发展增加了经济成本[1-2]。随着国家对企业经济性和环保性的要求越来越高,为工业窑炉寻找一种低污染、供应充足的燃料显得极其重要。煤气化产生的工业燃气价格低、区域内供应稳定,因此目前可作为工业窑炉的主要燃料[3]。

近年来,国内已建成30余套循环流化床煤气化装置[4],但大多数工业装置煤气热值在1 300 kcal/Nm3左右,炉渣含碳量高于20%,碳转化率低,造成能量大量耗费,本文针对该问题,以江西某产气量为62 000 Nm3/h的循环流化床富氧气化炉为研究对象,研究了不同煤种、粒径分布、炉膛温度、料层差压、氧气流量等因素对煤气热值、炉渣含碳量和碳转化率的影响并进行了理论分析,为大型循环流化床富氧气化炉运行和优化调整提供了方法。

1 试验系统及方法

试验以江西某62 000 Nm3/h循环流化床富氧气化炉为对象,通过对不同影响因素的调整,探究其对煤气热值和碳转化率的影响。

1.1 试验原料

气化炉试验用煤为陕北神木原煤和内蒙古东胜原煤,采用辊式破碎机将原煤破碎成粒径为1~10 mm的煤粉颗粒,煤的元素分析和工业分析见表1。气化炉床料选用粒径为0.5~2 mm的石英砂。

表1 原煤的元素解析和工业解析

1.2 试验气化装置

气化装置如图1所示,主要由循环流化床煤气化炉、空气预热器、蒸汽过热器、给料系统、气化剂系统及辅助系统组成。其中循环流化床煤气化炉由炉膛、旋内分离器和返料器组成,辅助系统包括流化内系统、灰渣冷却系统、循环水系统、除尘系统和氧气预热系统等。给煤系统将气化炉所需原煤送至炉内;气化剂系统将气化剂送至炉内;灰渣冷却系统将炉渣和飞灰进行收集和冷却;循环水系统为气化系统提供冷却水;除尘系统对煤气进行除尘和净化;氧气预热系统利用副产蒸汽对氧气进行预热。

图1 江西某项目气化炉系统流程图

1.3 试验方法

在热态启动前向该循环流化床富氧气化装置加入床料,利用床下油枪控制升温速率,当炉膛温度提升到550 ℃时进行投煤,当炉膛温度达到850 ℃并稳定6 h后转入气化工况,气化工况稳定后进行试验,试验采用单一变量法,不改变其他试验条件以保证数据比较的有效性,每种工况稳定4 h,试验结果取平均值,研究不同煤种、粒径分布、炉膛温度、料层差压、氧气流量等因素对炉渣含碳量、煤气热值和碳转化率的影响。

为了在试验过程中更好的评估气化炉运行,引入碳转化率Cconv:

式中:Cconv为碳转化率,%;Cgas为干煤气中的碳含量,kg;Cc为原煤中的碳含量,kg。

2 结果与分析

循环流化床气化炉是利用煤在炉膛底部密相区与通入的空气发生部分燃烧反应,产生的高温气体与炉膛上部较细的固体颗粒参与炉膛内循环,吸收热量并与CO2、O2、蒸汽等气化剂发生反应,生成煤气。而煤气热值和碳转化率的高低是评价其品质的主要指标。

2.1 煤种对气化反应的影响

不同煤种,由于其组分不同,使得CO2反应活性也不同,而CO2反应活性是一项重要的气化特性指标,其对炉渣含碳量、煤气组分碳转化率影响较大,本次气化炉试验煤种有陕北神木和内蒙古东胜两种原煤,其CO2反应活性如图2所示,在相同温度下由于陕北神木原煤中元素组成中碳含量要高于内蒙古东胜原煤,使得其反应活性也高于内蒙古东胜原煤,尤其在950 ℃条件下,陕北神木原煤比内蒙古东胜原煤活性高26.1%。

图2 不同煤种CO2反应活性随温度变化曲线

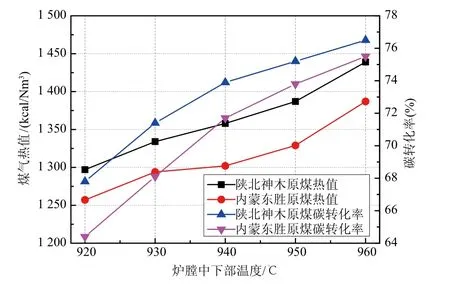

得到煤种的反应活性后,考察了两种煤在富氧气化装置上的气化运行特征,如图3所示,在相同温度下,陕北神木原煤气化运行得到的煤气热值和碳转化率均高于内蒙古东胜原煤,这是由于在相同温度下气化反应活性高的煤生成的煤气有效组分(CO、CH4、H2体积分数之和)多,热值高。循环流化床气化炉运行温度为920~960 ℃,其根据气化炉原煤灰熔点和煤气热值来调整,一般为原煤软化温度减去150 ℃左右,试验中确定了最佳煤种后,后期气化炉运行优化时均采用陕北神木原煤。

图3 不同煤种煤气热值和碳转化率随温度变化曲线

2.2 原煤粒径的影响

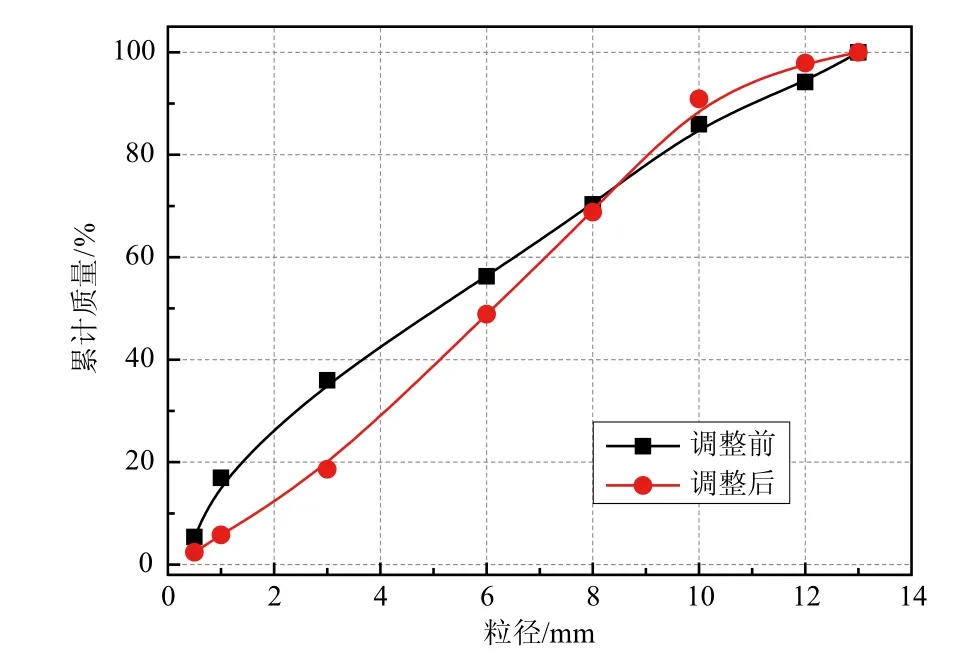

原煤粒径对于循环流化床气化炉的炉渣含碳量、煤气成分、热值和碳转化率有着重要影响。试验所用气化装置前期采用大颗粒煤较多,其中粒径大于10 mm的占14.13%,而调整后为8.3%,降低了大颗粒煤所占比例,由表2可知,大颗粒煤占比降低后,气化炉碳转化率提高了0.88%,炉渣含碳量降低了10.36%,煤气热值提高了44 kcal/Nm3,这是由于原煤粒径降低后,煤颗粒表面积增加,加快了气化反应速率,使得更多的碳与氧气反应生成CO和CO2,从而降低了炉渣含碳量,提高了煤气热值。

表2 原煤粒径调整前后气化炉主要参数

图4 气化炉原煤粒径分布曲线

2.3 炉膛温度的影响

图5为煤气热值及组分随炉膛温度变化曲线,图6为碳转化率和炉渣含碳量随炉膛温度变化曲线,如图所示,气化炉炉膛温度由920 ℃提高至960 ℃,CO体积分数增加了3.39%,H2体积分数增加了1.28%,CH4体积分数增加了0.26%,煤气热值提高了147 kcal/Nm3,炉渣含碳量降低了15.60%,碳转化率提高了4.75%,这是由于提高炉膛温度,不仅有利于煤中挥发分的快速析出,更有利于C与O2、CO2、H2O反应生成CO2、CO和H2,其中由于温度相同时,C与CO2的活化能(反应物分子达到活化分子所需要的能量)最小,使得C将CO2转化成CO,从而提高了煤气组分中的CO和H2含量,提高了煤气热值和碳转化率,CH4主要是由烃类、芳香侧链和脂肪链的裂解产生[5-6],随着温度提高,促进其裂解,裂解生成的CH4增加,但是CH4本身也随着温度的提高而裂解,因而整体上CH4体积分数增加不明显。

图5 煤气热值和组分随炉膛温度变化曲线

图6 碳转化率和炉渣含碳量随炉膛温度变化曲线

2.4 料层差压的影响

在其他参数不变的情况下,研究料层差压对循环流化床气化反应的影响,具体见图7和图8。如图所示,随着床料厚度的增加,煤气热值由1 321 kcal/Nm3提高至1 507 kcal/Nm3,效果明显,煤气中有效组分H2增加1.62%,CO增加3.76%,CH4增加0.13%,炉渣含碳量降低16.8%,碳转化率增加3.7%。这一方面是由于床料厚度的增加,炉内气流速率减小,增加了煤粉颗粒在炉内的反应时间,另一方面,随着床层差压的提高,排渣量减少,增加了密相区浓度,延长了气流与煤粉颗粒的接触时间,使得气化反应更彻底。同时,随着床层差压增加,减小了流化内速,增加了旋内分离器对小颗粒煤的分离效率[7],从而提高了碳转化率,提高了煤气中的有效组分和热值,降低了炉渣含碳量。

图7 煤气热值和组分随料层差压变化曲线

图8 碳转化率和炉渣含碳量随料层差压变化曲线

2.5 氧气流量的影响

其他条件不变,保证氧气母管压力稳定,通过入炉氧气流量调阀控制氧气流量,研究氧气流量对气化炉运行特性的影响。逐渐将氧气流量由0 Nm3/h提高至956 Nm3/h,炉膛温度也随氧气流量增加而提高,选取氧气流量分别为0 Nm3/h、411 Nm3/h、677 Nm3/h、792 Nm3/h、956 Nm3/h的5种工况进行分析研究。

为煤气热值、组分、碳转化率和炉渣含碳量随氧气流量的变化曲线见图9~图10,由图可知,随着氧气投入并且氧量增加,炉膛温度缓慢提高,煤气热值从1 344提高至1 523 kcal/Nm3,煤气有效组分H2增加2.77%,CO增加3.25%,炉渣含碳量下降15.9%,碳转化率提高3.7%,这是由于随着氧量的增加,炉膛整体温度提高,由于气化过程为强吸热反应,温度升高有利于气化反应正向进行,提高碳转化率,降低炉渣含碳量,并且随着氧量的增加,促进了碳的氧化反应,生成CO2和CO,同时由于C和CO2的反应活化能最小,使得C将CO2又转化成CO,此外,由于炉内C和H2O的反应在930℃以上时反应速率较快[8-9],随着氧量增加,炉膛温度增加,均有利于提高CO和H2的体积分数,提高煤气热值。

图9 煤气热值和组分随氧气流量变化曲线

图10 碳转化率和炉渣含碳量随氧气流量变化曲线

3 综合优化分析

经煤种、原煤粒径分布、料层差压、炉膛温度、和氧气流量因素调整发现,各因素均在一定程度上有利于提高碳转化率、降低炉渣含碳量、提高煤气有效组分和热值。调整前,气化炉煤气热值基本保持在1 350 kcal/ Nm3左右,炉渣含碳量保持在30%左右,碳转化率保持在73%左右,现依据以上研究结果对富氧气化装置60%、75%、100%额定负荷进行优化调整,调整后结果见表3,发现随着负荷的增加,氧气流量也随着增加。

表3 不同负荷综合优化调整后主要参数

由表3可知,在不同负荷下,炉渣含碳量降低至13.58%、14.52%和11.27%,煤气热值提 高 至 1 528.3kcal/ Nm3、1 554.6kcal/ Nm3和1 578.5 kcal/ Nm3,碳转化率提高至77.56%、77.82%和78.10%,综合优化调整有利于气化反应的正向进行,提高了煤气热值和碳转化率,降低了炉渣含碳量。

4 结论

在江西某62 000 Nm3/h循环流化床富氧气化炉中,通过研究不同因素对气化特性的影响,得到如下主要结论:

1)陕北神木原煤的反应活性高于内蒙古东胜原煤,在相同工况下,陕北神木原煤生成的煤气有效组分和热值均高于内蒙古东胜原煤,为后期试验确定了气化煤种。

2)合理的炉膛温度、料层差压、粒径分布、氧气流量均能降低炉渣含碳量,提高煤气热值、煤气有效组分和碳转化率,降低了经济成本,为企业健康发展提供了保障。

3)在不同负荷下各参数协调优化调整,炉渣含碳量明显降低,煤气热值和碳转化率均有所提高,优化效果良好。

4)通过合理的气化调整,不仅对目前已投产的大型气化装置具有重要的意义和实用价值,也为大型循环流化床富氧气化炉运行和优化调整提供了方法。