长沙冰雪世界百万立方米空间保温施工技术*

何昌杰,李 璐,吕基平,马 超,陈俊州

(1.中国建筑第五工程局有限公司,湖南 长沙 410004; 2.中建五局第三建设有限公司,湖南 长沙 410004; 3.许昌施普雷特节能科技有限公司,河南 许昌 461000)

1 工程概况

长沙冰雪世界雪乐园设计结合项目地形地势,主入口门厅位于±0.000(绝对标高53.000m),活动空间位于-36.000m标高层,主体为单层通高空间,室内净高为24.25m,局部根据功能需要设置 -20.000m 标高上层平台夹层,-17.000m休息等候区夹层,主体部分建筑面积31 424m2。

保温系统施工范围为-36.000m平台以上,屋面次桁架以下的室内雪乐园内的区域,包含四周保温板墙板和吊顶板两大区域。主要施工范围:雪乐园四周保温板墙板(局部高低差位置墙板)和吊顶板。保温板墙板最低以-36.000m平台为起板位置,渐变至-20.000m平台位置。墙板最长尺寸为25.01m,最短尺寸为11m。雪乐园保温吊顶板标高最低处为-11.750m,最高处为-9.550m,随屋面桁架梁局部有高低变化。保温板墙板分为主雪馆区域、滑道下预留区域、半山平台区域等,共2 474块,板材总量18 363.51m2; 吊顶板共10个分区,分别是钢构对应1~9分区及预留区域,顶棚保温系统根据顶棚龙骨系统定位尺寸进行设计,长度有4种规格,分别为8,9,9.5,10m,共3 437块,板材总量31 615m2。

保温板所有缝隙、安装工艺洞口部位的现场断桥均进行收边和气密性处理。

2 重难点分析

2.1 超大件运输困难

根据设计方案要求,墙体为单板设计,单块长度为25.1m,属于超大件货物,在运输之前需在交通运输部门备案并办理超限许可证。

2.2 多次倒运

现场施工条件复杂,工种多,空间有限,满足不了材料现场就近堆放,需开辟专用材料中转场地。材料运输至现场后,由于交叉施工工况复杂,会出现三次、四次甚至多次的倒运。人工费用、设备费用及材料损耗成倍增加。

现场施工工作面标高不统一,不同作业面间落差很大,在-36.000,-28.000,-20.000m及半山平台分区之间材料转运困难,易造成二次损坏。

2.3 高空作业

保温板材的施工在保温龙骨系统施工完成后进行,施工作业面在龙骨系统下方1.5m左右,无工人站立面,所有施工作业需借助高空作业车进行,施工效率很低。与普通冷库施工相比,人工费用、设备费用成倍增加。

2.4 龙骨系统施工复杂

现场呈扇形异形结构,钢柱高度高、多圆柱组成内部多功能区域、多标高区域。墙面、顶棚龙骨规格多达几十种,造成生产加工效率低,原材料损耗量大,现场需按照编号选型安装,安装效率低。

2.5 保温系统施工复杂

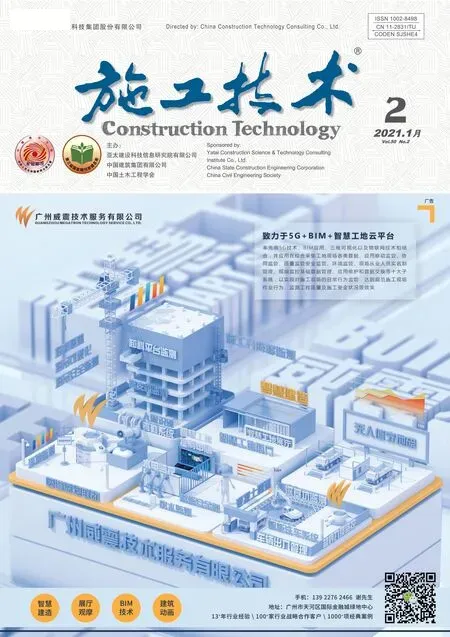

雪乐园整体保温系统需要处理的节点种类多,有较多特殊的部位,需要特殊工艺。板材型号通用性很差,且高空作业降效明显,施工难度巨大。如包柱处需用保温板材做成截面为八面体结构的整体外观造型,钢柱与顶板的交接处需处理成八棱柱状的结构形式(见图1)。

图1 包柱示意

2.6 板材切割量大

雪乐园的四周为不规则椭圆形,保温板立板在所有的转角位置均需进行切割。保温板顶板在中间的整跨区域为标准尺寸的整板,但是在四周的边沿位置都是异形结构,这些板材均需进行切割处理。雪乐园所有门洞位置,在前期安装时,均采用整板安装,后期按门洞尺寸进行定位切割。大滑道的侧面立板均需对端头部位进行特定角度的切割,这样才能形成坡道的角度。桁架立柱结构复杂,采用保温板整体包柱处理,立柱下部形状为八面体,顶部为一个异形支撑结构,板材需要进行切割拼装,切割量巨大。

2.7 场地面积大,预留洞口数量多,防水工作量大

为防止雨天板面积水沿预留洞口流入室内影响室内保温施工,水乐园底板上的预留洞口(如检修洞口)应采取防止水流入的措施。

3 材料选型与施工部署

3.1 室内滑雪馆与冷库差异性分析

冷库保温系统比较单一,室内滑雪馆普遍为一个场馆内部多业态并存。不同业态之间的衔接点均为保温及气密性的薄弱点,若没有滑雪馆保温系统二次深化经验,对衔接处的认识不到位,会直接导致后期运营能耗的增加。

冷库系统存放货物会经过预冷等环节,且进出货时间集中,通道处理简单,整体趋于静态系统;而室内滑雪馆为休闲运动场所,人员进出时间随机,人员在滑雪馆内部通过呼吸、皮肤散热及辐射传热等环节直接与雪场内部进行热交换,整体趋于动态系统。因此室内滑雪馆保温系统施工在保温及气密性能处理上完全不同于冷库系统。

冷库系统造型简单,一般为长方体结构;室内滑雪场为公共建筑,一般突出艺术性及地标性特点,整体造型复杂,需单独处理关键节点的数量远远多于冷库系统。

3.2 材料选型

项目保温材料选择PIR复合板,属于新生产工艺。与普通PIR及PUR相比,具有高阻燃性能、低导热系数、环境亲和力(环保性能)及耐久性好的特点。

PIR原材料组成如下:①多元醇体系·改性PIR 聚酯多元醇、催化剂、表面活性剂、阻燃剂、水/其他;②异氰酸酯·改性PIR 改性异氰酸酯;③板材生产工艺·改性PIR 高压电晕系统、布胶系统、固定布料杆系统、加热温控系统。

3.3 板材运输方案

由于保温板运输车辆较长,在运输中转至现场后,卸货仍需要汽车式起重机、叉车、门式起重机、吊架等工装设备与工人之间相互配合来完成。

1)卸货流程 中转至16.000m标高平台卸货→平台转运→大坡道人工转运。

2)坡道区域二次倒运 制作专用的滑轮平台,通过1台7.5kW卷扬机牵引,使用10号钢丝绳,在坡道上进行移动运输(见图2)。

图2 斜坡二次倒运

4 墙面龙骨施工

4.1 墙面龙骨施工范围

墙面龙骨系统主要作用是在墙面板安装时提供支撑点,在滑雪馆运营后,板材受温度负压作用,龙骨对墙面保温板提供平面外支撑力,保证滑保温板材的稳定性进而保证雪馆运营的安全性能。主要包含预埋件、檩托板和墙板固定龙骨。

4.2 墙面龙骨施工工艺流程

预埋件标高及相对位置定位→预埋结构定位复尺→预埋结构固定→格构柱表面破胀施工→檩托板定位复尺→檩托板焊接→焊点补刷防锈漆及防火涂料→墙板固定龙骨吊装→墙板固定龙骨定位复核→墙板固定龙骨焊接→墙板固定龙骨焊点补刷防锈漆及防火涂料。

1)预埋件标高及相对位置定位

在墙面龙骨施工过程中,预埋件定位是最关键的环节,直接影响后期龙骨安装精度。此工序按照一类施工节点进行。

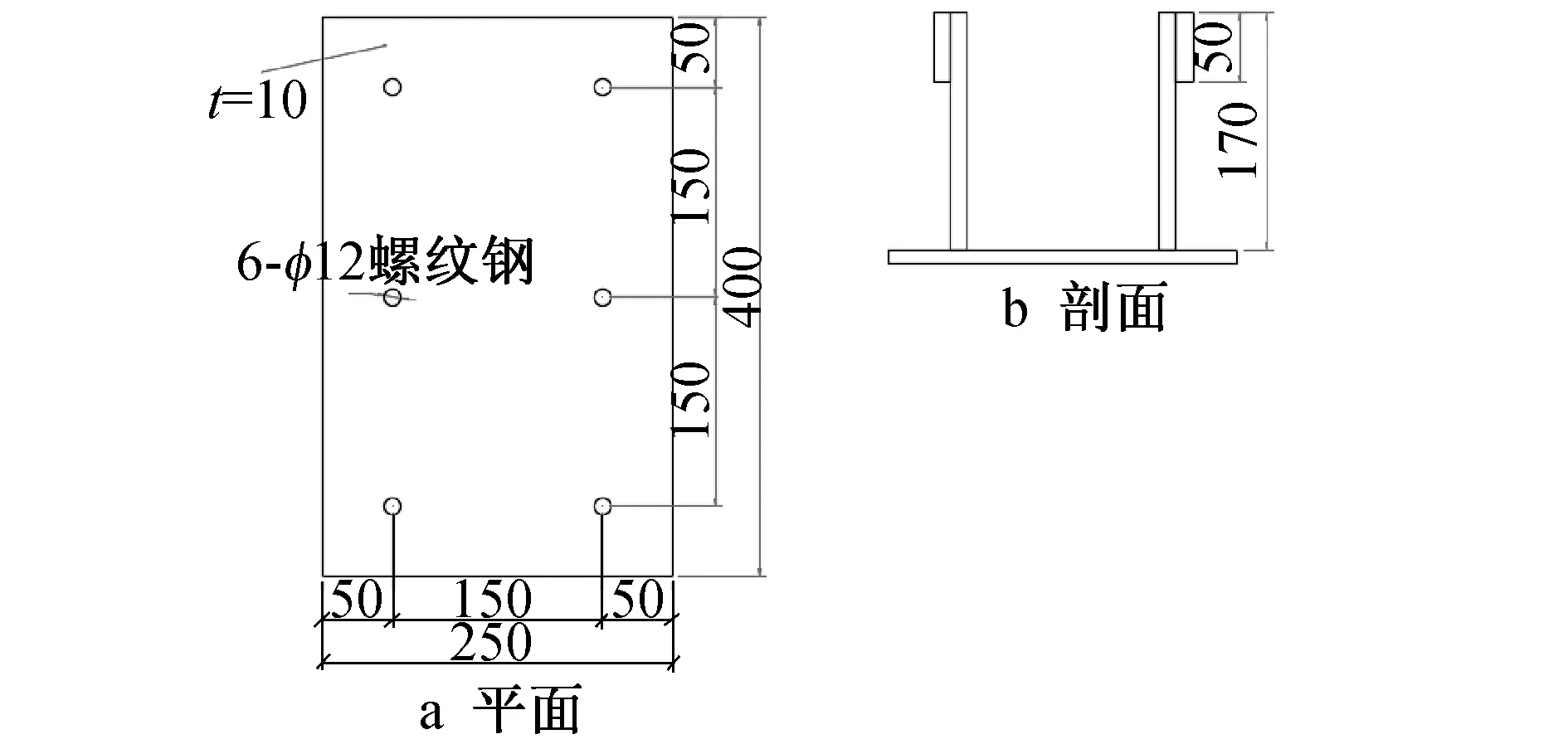

具体工艺流程为:以标高-36.760m为基准点,预埋件下边线为安装定位点,逐点按深化图纸中的标高尺寸进行测量,尺寸确定后,将预埋件放置于格构柱上并临时固定(见图3)。

图3 预埋件

2)预埋件定位复尺及固定

待预埋件定位完成后,用经纬仪复核预埋件边线的水平度;确保预埋件到格构柱模板外侧的距离控制在50mm;随后将预埋件上φ12螺纹钢与格构柱中钢筋焊接。

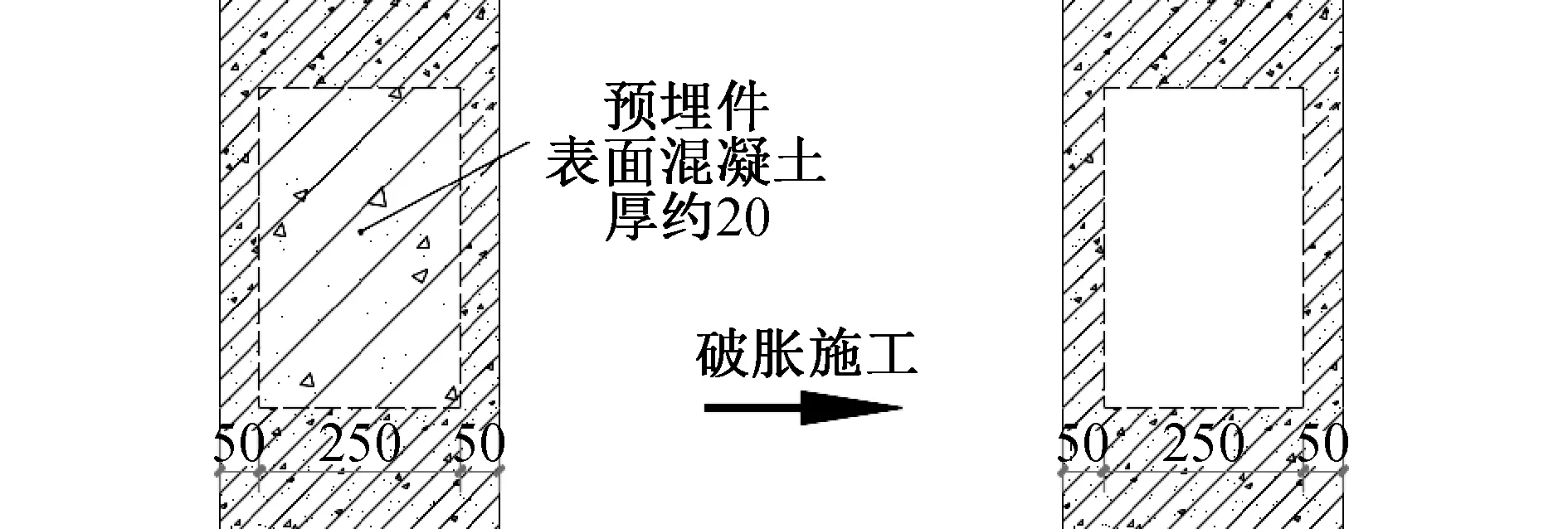

3)格构柱表面破胀施工

待格构柱混凝土浇筑并完成养护后,需用电镐对格构柱上预埋板做破胀施工(见图4),使预埋件裸露出来,以便后续檩托板焊接。

图4 格构柱表面破胀施工

4)檩托板定位复尺及焊接

预埋件连接面破胀裸露并清理完成后,进行檩托板的焊接施工。檩托板的定位选择-36.760m平台为基准面,不可以预埋件为基准,因为在混凝土浇筑过程中,可能导致预埋板的位置出现轻微偏差。按照深化图纸中间隔尺寸进行定位,同时配合使用经纬仪对檩托板的定位进行微调,并完成断续焊接(见图5)。

图5 檩托板焊接

5 墙板施工

5.1 墙板施工范围

雪乐园的外围护结构分为2层,外层为砌体墙,内部为保温板,中间为间距不等的空腔结构。保温板安装在外围格构柱的内侧,并与固定龙骨系统可靠连接。

5.2 墙板安装工艺流程

放线→铺设附加隔汽层→贴覆三元乙丙橡胶密封条→固定U形槽→保温板掲膜→凹槽清洗→凹槽刷底涂剂→凹槽刷固化剂→凹槽刷加固界面剂→凹槽打胶(自动打胶机)→墙板定位→墙板底部断桥处理→侧边刷聚氨酯芯材黏结剂→墙板紧板→墙板浮沉干挂紧固→墙板背后中性结构密封胶勾缝/滑雪馆侧防霉密封胶勾缝→断桥保温系统施工→安装各种泛水、包边→清洁→验收。

1)凹槽自动打胶

针对室内滑雪馆的特殊性,在拼接缝处气密施工时,除增加底涂剂、固化剂和加固界面剂等以保证冷仓专用丁基密封胶与钢板的黏结性外,还投入自动打胶机以代替人工打胶。通过调整打胶机的行进速度及胶枪的进给量,保证所有保温板的拼接缝存胶量一致且不断裂,进而保证拼接缝的气密性能。板材凹槽打胶完成后,需确保在45min内完成板材的对接安装。

2)墙板底部断桥处理

在自动打胶机作业的同时,进行墙板底部断桥处理。具体做法为沿墙板底部室内侧,距端头50mm处开始,将向上100mm范围内的钢板切除,以保证与后期施工地面保温层的可靠连接。

3)墙板紧板

在墙板断桥切割完成后,需对相邻两块墙板进行紧板作业。依该项目墙板长度情况,共需3道紧板机构。上面首道距板顶1 500mm左右、最下面一道距板底2 000mm左右,中间均布。3道机构同时施力,并以经纬仪确认竖向拼接缝的角度来调整各套机构的力量大小。安装完成后需保证拼接缝宽3~5mm。

4)墙板与龙骨固定

配合墙板,采用麦弗逊悬挂式浮沉干挂结构体系,墙板紧板完成后与龙骨系统连接固定。墙板区域共12道固定龙骨,每块板内部设24个预埋结构件,与12道龙骨一一对应。单块墙板共需固定24个L形件、24个Z形件、144枚ST6.3×32钻尾螺栓。在此过程中,需保证汽车式起重机与保温板之间可靠连接。

5)墙板背后中性结构密封胶勾缝

墙板与结构之间固定完成后,撤掉汽车式起重机。因墙板外侧格构柱空间过于狭小,机械设备无法进入,需通过井字梯进行拼接缝外缝隙的气密加强施工。外拼缝采用中性结构密封胶,使用量约为2.5m2/支。

6)滑雪馆侧防霉密封胶勾缝

滑雪馆运营后,室内环境比较潮湿,内侧勾缝采用防霉密封胶,施工时需27m高空作业车辅助进行。具体施工工艺为:先沿拼接缝两侧各3mm的位置粘贴一条30mm宽美纹纸胶带,保证美纹纸胶带内边在一条直线上。美纹纸胶带粘贴完成后,沿预留6mm缝隙内部从上到下均匀打一道密封胶,密封胶成型后外观饱满、圆润,若出现塌陷需立即进行二次补胶处理。待密封胶凝固后,揭去美纹纸胶带。

6 顶棚龙骨及吊顶板施工

6.1 顶棚龙骨施工

无屋顶机房及无下马道区域顶棚龙骨施工工艺流程:空间定位→固定首道槽钢抱件→以板长尺寸固定基准线→吊梁结构体系吊装→吊梁定位尺寸复核→吊梁位置微调整→吊梁与抱件系统对接→吊梁锁紧→吊梁安装复尺→依次完成下一根吊梁安装。

下马道区域顶棚龙骨施工时,由于上马道区域结构形式限制,马道结构梁间距过小,无法满足汽车式起重机臂伸展及移动要求,该区域顶棚龙骨系统采用[14,施工工艺流程为:空间定位→以板长尺寸固定基准线→槽钢吊梁结构体系吊装→槽钢吊梁定位尺寸复核→吊梁位置微调整→槽钢吊梁与机房下H型钢结构腹板连接→吊梁安装复尺→依次完成下一根槽钢吊梁的安装。

6.2 吊顶板施工

结合现场滑道方向,综合考虑滑雪馆运营后游客的感官体验及运营安全,顶板采用全反吊的结构形式。板端下方加装饰扣盖,扣盖方向与滑道同向,顶板布置方向与滑道垂直。

施工工艺流程:板端反吊尺寸复核→反吊连接结构安装→保温板揭膜→凹槽清洗→凹槽刷底涂剂→凹槽刷固化剂→凹槽刷加固界面剂→凹槽打胶(自动打胶机)→吊顶板空间定位→刷聚氨酯芯材粘结剂→吊顶板紧板→吊顶板板中反吊C型钢固定→吊顶板上部中性结构密封胶勾缝/吊顶板内侧防霉密封胶勾缝→断桥保温系统施工→安装各种泛水、包边→清洁→验收。

7 重难点部位施工方案及质量保证措施

7.1 立板转角板位置处理

立板保温板在外围沿格构柱檩条进行安装,由于雪乐园平面为不规则形状,保温板在转角位置需要进行特殊处理。首先根据现场的结构位置,测量出保温板的转角角度,然后在现场进行角度切割。在转角板画出刻度线,然后使用专用盘锯进行切割,确保切割的边沿平滑、顺直。切割完成再进行吊装作业。吊装、固定完成后,在转角缝隙位置的两侧用保护膜进行上下通长保护,然后使用喷涂发泡机进行现场发泡处理。

7.2 保温板凹槽打胶

每块保温板在拼装之前,两道凹槽内都需要进行打胶处理。这两道密封胶的打胶质量对于后期的保温效果非常重要。在打胶之前,凹槽必须进行清洗处理,防止凹槽内存在灰尘污渍,影响打胶质量。然后涂刷底涂剂、固化剂、界面剂,增加密封胶的粘接强度。最后使用专用自动打胶机进行水平打胶。此打胶过程一次自动完成,工作人员需监督打胶过程,查看凹槽内的密封胶有无断续、缺失、空腔现象,如果出现此类现象,需要进行手动修复。

7.3 现场喷涂发泡处理

保温板立板转角位置、立板与吊顶板搭接位置、吊顶板板端位置、吊顶挂件PVC套管等,凡是出现保温层断口的位置,都需要进行现场的喷涂发泡处理。首先对发泡部位进行除尘清洁处理,确保发泡部位没有灰尘、杂物。然后在施工界面涂刷固化界面剂,确保现场发泡的聚氨酯与原有材料面层可靠粘接。在喷涂部位的周边,使用保护膜进行防污染保护,防止喷涂发泡污染保温板表面。喷涂发泡完成后,需人工进行修复处理,确保修复后部位外表整齐圆滑。喷涂完成后再撕去保护膜。

8 结语

对于空间大、节点多的低温空间,保温板拼缝与异形节点的处理非常关键。采用超长保温板,对于减少空间漏冷有非常大的贡献。利用自动打胶机,可以保障拼缝处的打胶质量,对后期的保温效果非常有利。采用麦弗逊悬挂式浮沉干挂结构体系,不打洞、不穿钉、减少跑冷点。吊顶板无托梁设计,去掉最大的导冷结构。本工程通过全方位多举措,保障能耗得到最大程度的利用。