1215MS钢棒材中硫化物对比分析

张盼盼 胡绍晖 艾克南 张志明 李成良 沈 平 付建勋

(1.上海大学先进凝固技术中心,上海 200444; 2.广东韶钢松山股份有限公司特钢制造部,广东 韶关 512123)

1215MS钢属于高硫易切削钢,具有强度高、环保及切削性能好等优点,广泛应用于汽车、精密仪器等行业。钢中硫化物的形态、尺寸、数量及分布是影响钢的切削性能的重要因素。通常,钢中MnS塑性较好,在轧制过程中易沿轧制方向变形。由于各钢厂硫化物控制水平不同,钢中MnS可呈球状、椭球状或纺锤状,轧制过程中变形量较大的硫化物可呈长条状、棒状等。

一般,轧态易切钢中呈球状、纺锤状的MnS对钢的切削性能最有益[1],该MnS在轧制过程中被轧成两端尖角,导致应力集中,切削时碎屑更易断裂,在加工过程中能够避免发生车床卷刀等现象[2];另外,分布均匀弥散且尺寸较大的MnS有利于缩短切削材料裂纹的相互联结路程,脆化切屑,进而改善钢的切削性,提高刀具寿命[3]。MnS与钢基体的理化性能相差较大,轧材中长条状MnS将导致钢性能的各向异性[4- 5],使钢的切削性能降低[6]。当钢的变形量大时,部分长条状MnS可碎断成串链状,从而降低钢的各向异性。但碎断后的MnS尺寸较小,分布不均匀,钢的切削性能不如含均匀分布MnS的钢。因此,大尺寸的球状、椭球状或纺锤状MnS数量多且均匀分布能显著提高钢的可切削性。

由于各钢厂夹杂物控制水平不同,产品质量存在一定差距。用户反映,4家钢厂(A、B、C、D)提供的1215MS钢棒材中,A厂的切削性能最好,C厂的较差。为探究原因,本文借助非水溶液电解腐蚀技术,通过金相显微镜、扫描电镜等方法,分析了1215MS钢棒材中夹杂物的二维、三维形貌及分布特征,统计了夹杂物的数量和尺寸;并根据德国标准对夹杂物进行评级;最后探讨了夹杂物赋存状态对钢切削性能的影响,以期为高品质易切削钢的开发提供参考。

1 试验材料及方法

4家钢厂1215MS钢的生产工艺流程均为:转炉冶炼→LF炉精炼→连铸→热轧。其中,A、B两厂铸坯断面尺寸为160 mm×160 mm,棒材φ12 mm;C厂铸坯断面尺寸为150 mm×150 mm,棒材φ12 mm;D厂铸坯断面尺寸为260 mm×220 mm,二次开坯断面尺寸为140 mm×140 mm,棒材φ13 mm。1215MS钢棒材如图1所示。采用电感耦合等离子体光谱仪(ICP- OES)对1215MS钢的化学成分进行分析,结果如表1所示。

图1 1215MS钢棒材Fig.1 1215MS steel bars

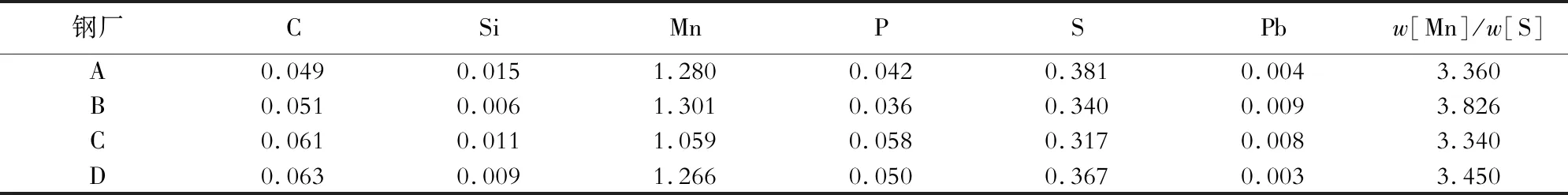

表1 1215MS钢的化学成分(质量分数)Table 1 Chemical compositions of 1215MS steels (mass fraction) %

由表1可知,4家钢厂生产的1215MS钢均属于低碳高硫钢,w[S]为0.317%~0.381%。为了避免S含量过高引起钢的热脆,并控制钢中硫化物类型,应保证钢中具有一定锰硫比[7- 8],4种钢中w[Mn]/w[S]为3.340~3.826,其中B厂的钢中锰硫比最大,w[P]也最低。钢中Si常作为脱氧元素,但含量较高时易产生硬质硅酸盐夹杂物,因此低Si含量有利于改善钢的可切削性,B厂的钢中w[Si]最低,为0.006%。1215MS是环保易切削钢,钢中铅应为残余元素。

为比较轧向及横向截面硫化物形态的差异,在棒材中心分别取尺寸12 mm×17 mm ×4 mm的轧向金相试样和φ12 mm(D厂的为φ13 mm)×10 mm的横向金相试样。磨抛去除试样表面划痕后,用无水乙醇冲洗,然后快速吹干;采用光学显微镜观察硫化物的形态、尺寸及分布。

采用非水溶液电解腐蚀法[9]萃取钢中夹杂物,并用扫描电镜观察夹杂物的三维形貌。先将金相试样置于非水电解液中,然后放入DC- 3006型低温恒温(-1~1 ℃)槽中进行0.2 A恒电流电解试验,腐蚀时间20 min。

硫化物的平均大小(等效直径)是决定材料切削性能的主要因素。分别选取4家钢厂1215MS钢的20张200倍金相照片进行统计,利用Image- Pro Plus图像处理软件对视场中夹杂物进行定量分析。

2 结果与分析

2.1 硫化物形貌

2.1.1 二维形貌

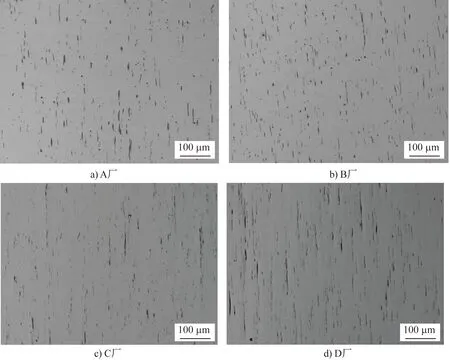

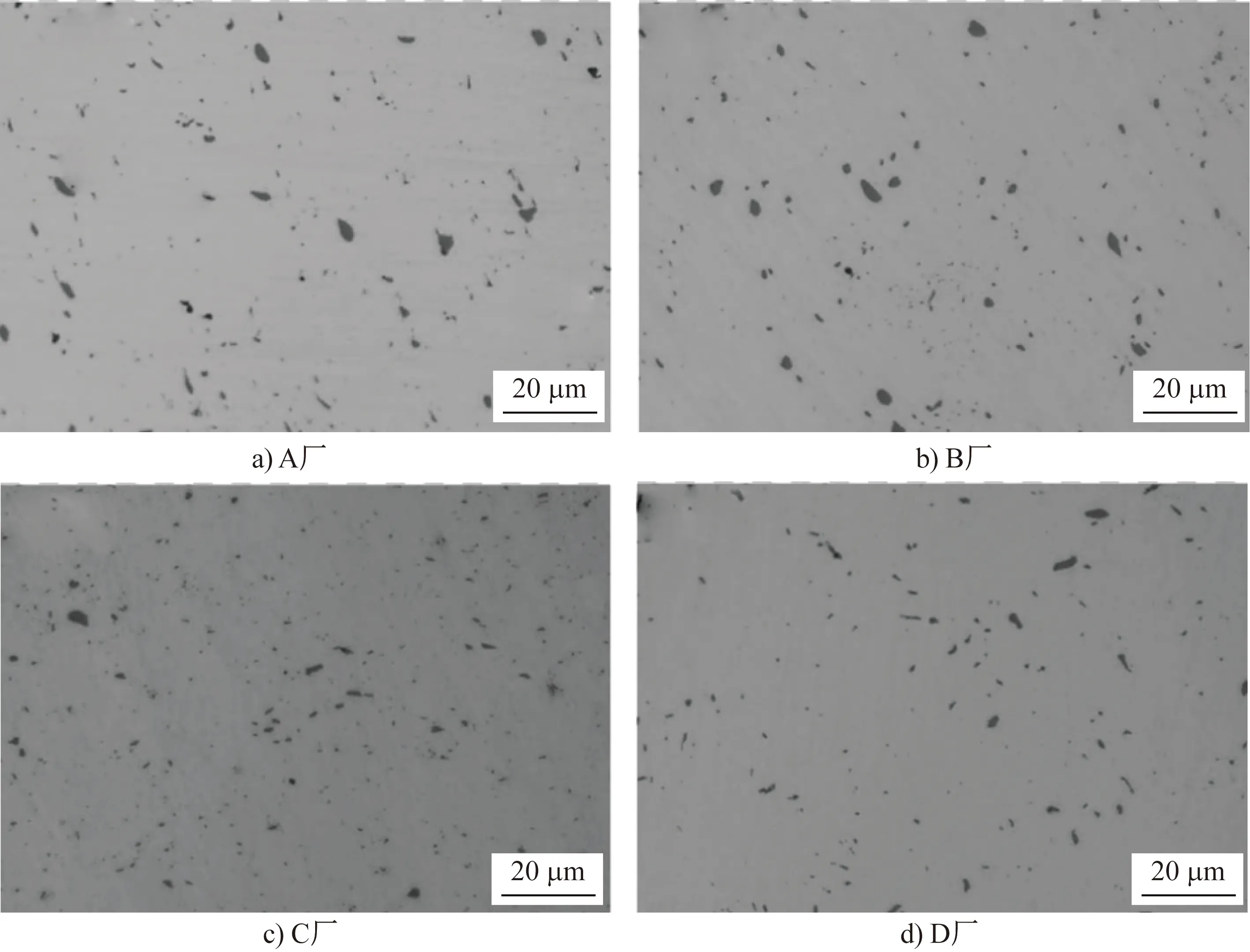

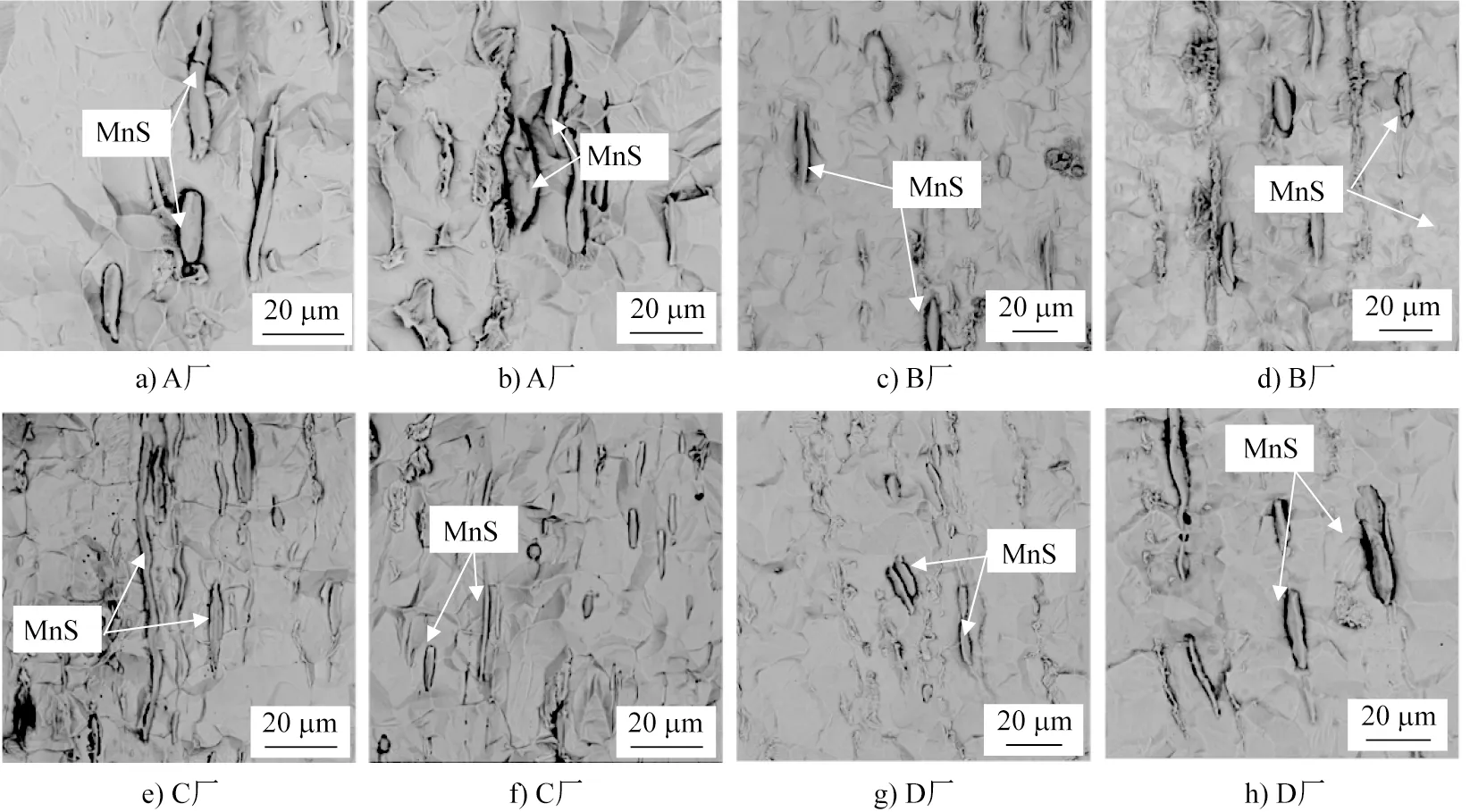

4家钢厂1215MS钢棒材典型轧向和横向形貌分别如图2和图3所示。

吃肉后腹胀服大山楂丸 平时脾胃功能较好,饮食、大便正常,偶尔一次吃太多,尤其是肉吃得较多引起腹胀时,可选大山楂丸 (糖友不宜)。

图2 1215MS钢棒材轧向显微组织Fig.2 Microstructures of 1215MS steel bars in rolling direction

图3 1215MS钢棒材横向显微组织Fig.3 Microstructures of 1215MS steel bars in transverse direction

硫化物夹杂塑性较好,随基体组织的变形而伸长,呈长条状或棒状。部分硫化物会因轧制变形量过大而断裂成短小的链状。通常硫化物尺寸大且均匀,形态为球形或纺锤形时,应力集中效应明显,在切削加工过程中,切屑易断,钢的切削性能优异[10]。由图2可见,A、B厂棒材中硫化物均匀弥散分布,C、D厂硫化物分布不均匀。A厂大尺寸硫化物的数量最多且形态优良;B厂钢中硫化物大小更均匀、形态良好;C厂硫化物为断续链状,虽避免了长条状硫化物导致的钢的各向异性,但大多呈细小不均匀分布;D厂硫化物多呈长条状,部分为断续链状。

由图3可知,A、B厂棒材横截面硫化物尺寸相对较大;C厂硫化物细小且不均匀分布,大尺寸硫化物数量较少;D厂钢中粗大硫化物的数量较C厂稍多,但分布不均匀。

综合横向和轧向组织的金相分析表明,A、B厂棒材中硫化物尺寸较大、分布均匀、形态良好,A厂的最优。C、D厂硫化物尺寸、分布、形态等均控制不良。

2.1.2 三维形貌

4家钢厂1215MS钢棒材轧向三维形貌如图4所示。钢中MnS形态主要有纺锤状、棒状和长条状。A厂钢中MnS有棒状和纺锤状,尺寸较大;B厂钢中MnS尺寸略小,主要呈纺锤状和杆状;C厂钢中MnS为断续链状,尺寸细小弥散;D厂钢材经过二次开坯,部分MnS由于变形量较大而断裂,呈不均匀分布的链状、长条状和纺锤状。

图4 1215MS钢棒材轧向三维形貌Fig.4 Three- dimensional morphologies of 1215MS steel bars in rolling direction

2.2 夹杂物统计

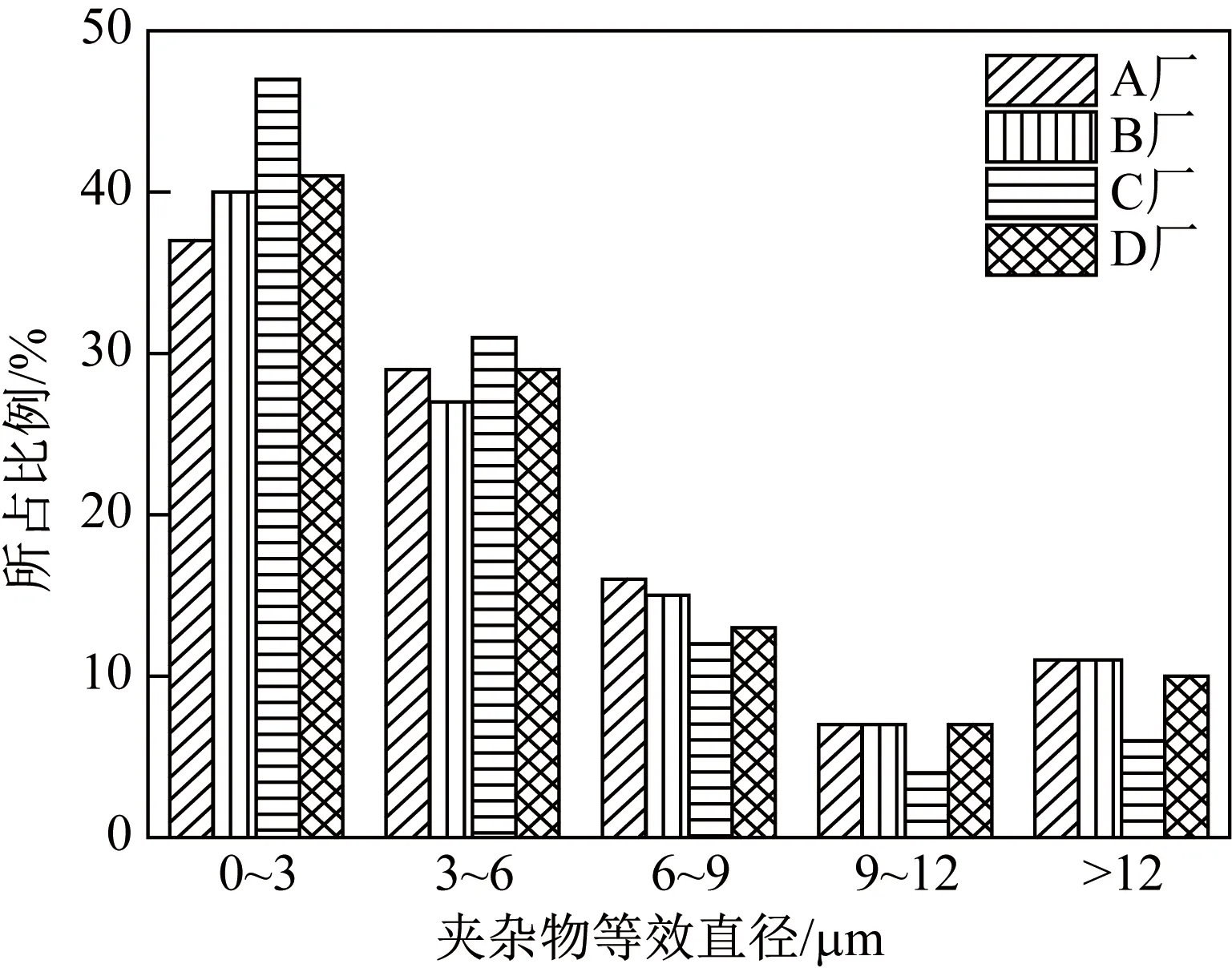

1215MS钢棒材中单位面积夹杂物数量(NA)、夹杂物平均等效直径(dA)及平均面积如表2所示。夹杂物平均等效直径分布如图5所示。

从表2可以看出,A、B、D厂1215MS钢棒材中夹杂物平均面积及平均等效直径都相差不大,其中A厂的较大,C厂的较小;C厂夹杂物密度最大,达984个/mm2,A厂的最小仅721个/mm2。

表2 1215MS钢棒材中硫化物数量及尺寸Table 2 Number and size of sulfides in 1215MS steel bars

由图5可见,夹杂物尺寸主要为0~3 μm;A、B厂棒材中夹杂物尺寸分布特征相似,但B厂尺寸小于3 μm的夹杂物比例高于A厂,尺寸为3~9 μm的低于A厂;C厂夹杂物的平均等效直径为0~3 μm的比例约78%,即大部分夹杂物尺寸细小;D厂夹杂物尺寸大于C厂,但较A、B厂的小。

图5 1215MS钢棒材中夹杂物等效直径分布Fig.5 Equivalent diameter distributions of inclusions in 1215MS steel bars

2.3 硫化物评级

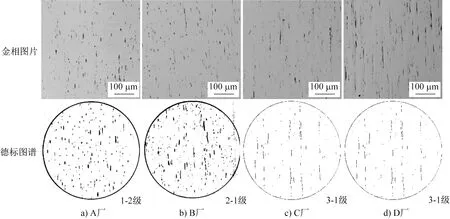

德国标准DIN 50602—1985(简称:德标)是衡量高硫易切削钢中硫化物级别的专业标准,具有广泛的应用及用户认可度,该标准分级类别为12级。分别选择4家钢厂1215MS钢棒材纵截面的100倍典型视场金相照片进行评定,如图6所示。

图6 典型硫化物德标评级Fig.6 Germany standard ratings of typical sulfides

根据德标评级图谱对夹杂物进行评定,A厂1215MS钢棒材的硫化物评级为1- 2级,硫化物控制效果最好,B厂硫化物评级为2- 1级,C、D厂硫化物评级为3- 1级。但是由于D厂铸坯经过二次开坯,夹杂物控制效果稍好于C厂。

3 夹杂物赋存状态对钢切削性能的影响

钢中夹杂物的赋存状态是影响其切削性能的重要因素,切削性能的衡量标准主要有切削力、断屑性、刀具寿命等。1215MS易切削钢中易切削相主要是MnS,其周围有大量位错塞积形成应力场,在切削加工过程中,切削力易使MnS夹杂周围应力集中处萌生微裂纹,相邻夹杂物之间产生的细纹进一步扩展成裂纹而碎断。因此与基体相比,MnS的存在使切削区的钢具有较低的剪切强度。有研究[11]表明:夹杂物的单位面积area与其在钢中的应力集中强度因子KI存在一定关系:

(1)

式中σ为施加的外力。可见在切削力一定的情况下,夹杂物面积越大,产生的应力集中越大,越有利于切削。将表2中夹杂物平均面积代入式(1),计算得到A、B、C、D厂棒材中夹杂物应力集中强度因子分别为2.73σ、2.71σ、2.48σ、2.65σ,可见A厂夹杂物的KI最大,应力集中最大,断屑性最佳。

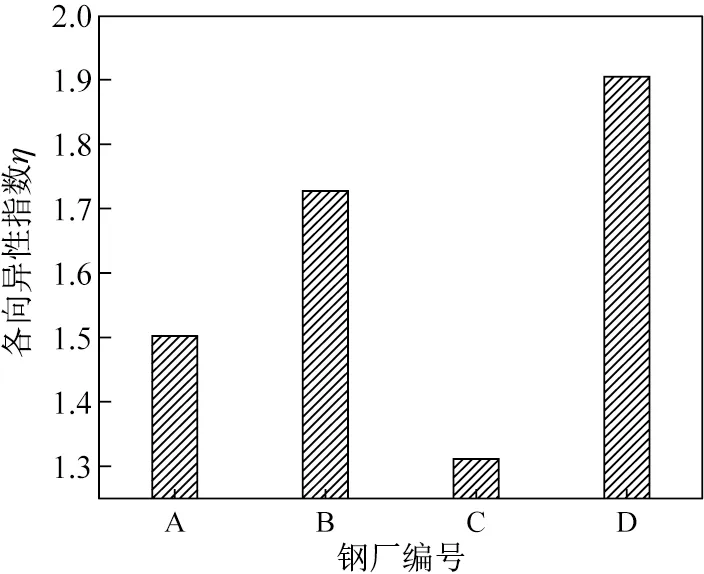

Shibata等[12]利用Eshelby理论计算了夹杂物内部及周围的内应力,发现其形态越接近球状,造成性能的各向异性越小,应力集中越明显,钢的切削性能越好。Yan等[13]为定量描述钢中夹杂物的各向异性,提出了MnS夹杂物的各向异性指数计算公式:

η=(SL/H+SL/W+SW/H)/3

(2)

式中SL/H、SL/W、SW/H分别为L/H(长/高)、L/W(长/宽)、W/H(宽/高)的标准偏差。假设垂直于轧制方向的夹杂物截面为圆形,则SW/H=0;假设平行于轧制方向L-H截面和L-W截面上夹杂物长宽比一致,且观察面是夹杂物的最大截面,则SL/W=SL/H。式(2)可简化成一个轧制方向的长宽比,如式(3)所示,并根据统计数据计算了A、B、C、D厂1215MS钢棒材中夹杂物长宽比的标准差,分别为2.27、2.60、1.99、2.86,再根据式(3)得出夹杂物各向异性指数,结果如图7所示。

(3)

图7 1215MS钢棒材中夹杂物各向异性指数Fig.7 Anisotropy index of inclusions in 1215MS steel bars

A、B、D厂棒材中硫含量及夹杂物尺寸相当,A厂夹杂物各向异性指数最小为1.51,对切削性能最有利,D厂夹杂物各向异性指数最大。C厂夹杂物各向异性指数虽比A厂的小,但其夹杂物尺寸比A厂的小,且形态和分布均匀性不佳,因此其较小的各向异性指数不是影响切削性能的主要因素。

此外,刀具寿命T与夹杂物的密度无明显相关性,而与有效尺寸夹杂物数Ne(等效直径>8 μm)及均匀度H存在指数关系[14]:

T=αHβNeγ

(4)

式中α、β、γ是常数。有效夹杂物数量越多,均匀度越好,则刀具寿命越长。从钢中夹杂物分布规律来看,A、B厂钢中夹杂物均匀度都好于其他两厂,且A厂钢中有效大尺寸夹杂物数量比B厂多,A厂钢的切削性能更好、刀具寿命更长。C厂钢中有效大尺寸夹杂物数量少,分布也不均匀,因此钢的切削性能和刀具寿命均不佳。

综合比较4家钢厂1215MS钢棒材中夹杂物的统计结果,A厂夹杂物的平均等效直径和平均面积最大,大多呈纺锤状,尺寸、形态和分布控制最理想。C厂夹杂物尺寸小,分布不均匀,形态不佳,控制不良。

影响钢中夹杂物的性质和尺寸分布的因素有很多,如化学成分,工艺参数等,通过合理的调控手段,可有效改善钢的切削性能。S是钢中主要的易切削元素,S含量较高时,能显著增加MnS的数量,从而提高钢的切削性能。当钢在1 000~1 150 ℃轧制时,塑性低,此时夹杂物长宽比增值较低,趋于纺锤状,降低钢的各向异性,有利于切削性能的改善[15]。硫化物主要在钢凝固的中后期析出,通过在连铸过程中适当的缓冷工艺,有利于夹杂物尺寸的增大,提升应力集中强度。此外,还可以通过向钢中添加易切削元素[3,16- 17]、热处理[18]等手段调控夹杂物的形态、分布,以生产出切削性能良好的钢材。

4 结论

(1)A、B厂1215MS钢中MnS大多呈纺锤状且分布均匀,C厂钢中MnS大多呈细小、断续的链状且分布不均匀,形态及分布控制不良,D厂钢中MnS主要为长条状,部分为断续的链状,分布也不均匀。

(2)A、B厂钢中MnS的平均面积和平均等效直径较大,A厂的最大,分别为31.51 μm2、5.48 μm。C厂夹杂物平均面积仅21.3 μm2,平均等效直径最小,且大小、分布不均匀。

(3)按德国标准,A、B、C、D厂夹杂物分别被评定为1- 2级、2- 1级、3- 1级、3- 1级。A厂夹杂物粗大,轧制后大多仍呈纺锤状,分布均匀,控制效果佳;C厂长条形或断续链状夹杂物数量较多,尺寸细小且分布不均匀,控制不良。

(4)A厂钢中夹杂物的应力集中强度因子KI最大,各向异性指数η较小,刀具寿命T最高,较好的夹杂物形态、尺寸和分布均有利于改善钢的切削性能;C厂钢中夹杂物的各向异性指数η最小,但其尺寸小、形态和分布较差,导致KI、T等指标不理想,钢的切削性能不良。