某医疗胶片涂布工艺研究与表观弊病分析

孙胜东,王松柏

(中国乐凯集团有限公司 河北 保定 071054)

1 引言

涂布工艺是改变和完善材料表面特性的重要加工工艺,而随着科学技术的不断发展,涂布工艺更成为许多重要功能性材料研究开发所不可或缺的重要工艺技术手段。特别是精密涂布工艺技术可满足某些涂层的特殊要求,从而增加材料的附加值并扩大其应用范围。

实验中某银盐胶片的成像层负责图像的记录和生成,成像层的表观是胶片质量的决定性因素,因此对涂布工艺的精密程度和凃布液的铺展状态有着严苛的要求。坡流式挤压涂布因其可预计量、精密、薄层、均一等优质特性,而被实验所采用。

2 实验研究与分析

主要实验过程是在175 μm厚的PET片基上进行两次涂布,涂层包括乳剂层和护膜层。通过单一变量实验法,在恒定涂层干厚和有效涂布的前提下,观察最能影响成像层表观的涂层铺展状态、干燥状态和样片透明度等因素。

经过多次涂布实验总结发现,影响该胶片成像层表观的实验变量主要包括涂布液粘度(主要指乳剂层)、涂布车速、干燥工艺参数三个方面。

2.1 涂布液粘度

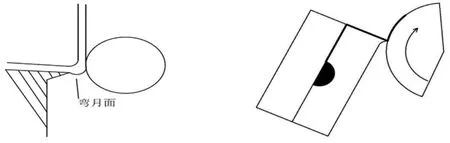

坡流式挤压涂布的工艺过程是将乳剂通过计量泵和流量计组成的输送系统,在一定压力下进入涂布嘴均流腔内,经挤压嘴出口间隙挤出,乳剂沿坡流面流动,在坡流面尽头受重力和分子间应力共同作用形成弯月面(如图1、图2所示),涂敷在运行着的片基上形成涂层。较低粘度的乳剂其分子间的内聚力要明显小于其与载体的附着力,有利于润湿和铺展。因此从原理上讲,坡流式涂布适于较低粘度的凃液涂布。

图1 悬空弯月面示意图 图2涂布嘴示意图Figure 1 Schematic representation of suspended meniscus;Figure 2 Coating nozzle

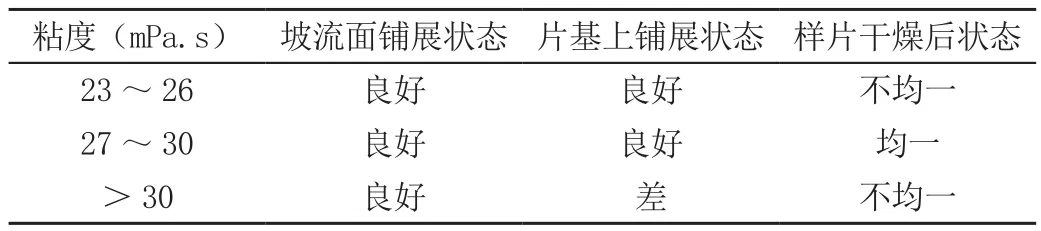

为得到较好表观的成像层,我们在保证有效涂布的前提下将粘度设为唯一变量进行实验比对,结果见表1所示。

表1 不同粘度下的涂布状态Table 1 Coating status at different viscosity

由表1可知,较低的粘度利于乳剂铺展,但过强的流沿性会使得乳剂铺展状态不稳定,导致样片在干燥后呈现厚度不均的状态;而当粘度大于30 mpa.s时,片基涂布出现波纹状,乳剂无法铺展。由此得出结论,最为适宜的乳剂粘度当控制在27~30 mpa.s。

2.2 涂布车速

运行着的支持体表面会附着一层空气摸,空气膜的压力与液体静力学压力和液面的表面张力相平衡,则涂布可以顺利进行。随着车速不断加快,空气膜加厚,当压力增大到一定数量时,平衡无法维持,液-固界面间的铺展与润湿被打破,就会出现脱涂现象。这一涂布车速被称为临界动态润湿速度μc。

由于实验线没有装备负压设备,无法明显的提高μc,并且还要确保样片的干燥情况。为提高涂布效率,我们设置不同车速进行试验比对,结果见表2所示。

表2 不同车速下的涂布状态Table 2 Coating status at different speeds

由表2可知,当车速在9~10 m/min区间,已接近临界润湿速度,样片铺展出现波纹状,如不增大涂布量已无法进行。此外,受干燥道长度的限制,样片已出现干燥不完全现象。综合考虑质量和效率,适宜的涂布车速当选择6~8 m/min。

2.3 干燥工艺

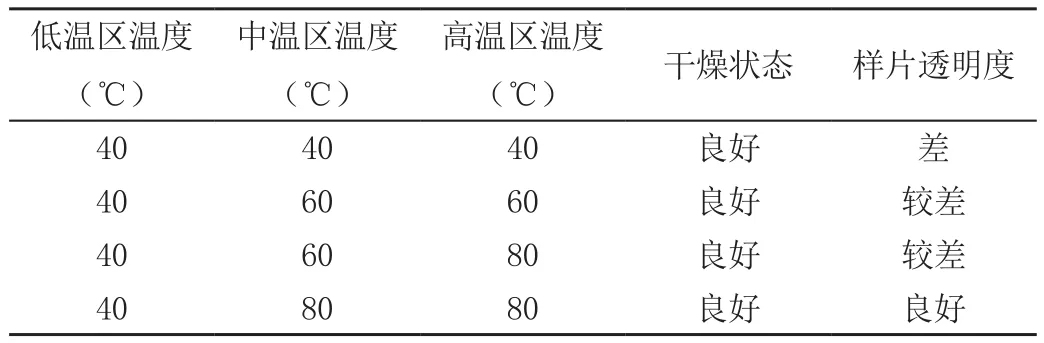

试验中试线所采用的是对流干燥工艺,即将空气加热至高温直接吹在湿乳剂层表面,把热量传导给乳剂层,使乳剂层中的溶剂被汽化带走。干燥道的设计方式为平面强风干燥,如图3所示,即由电机拖动片基依次进入桥式风箱的低温区、中温区、高温区三段共计33 m。空气由蒸汽加热,最高可达110℃。由于乳剂层中含有高沸点溶剂DMF,因此需要一个较高温度的干燥段,以便使其充分挥发。为保证溶剂汽化后的流速,我们设置一较强风量为40 HZ(变频器参数),通过改变各区干燥道温度观察干燥后样片状态,得到结果如下。

表3 不同温度下的干燥状态Table 3 Drying status at different temperatures

综合表2、表3可发现,样片的干燥状态受车速和风速影响较大,受热空气温度影响较小。但是低温时,乳剂层中的DMF挥发不彻底,导致样片透明度变差,严重影响胶片成像表观。因此适宜的干燥工艺温度依次为40℃、80℃、80℃。

图3 干燥工艺原理图Figure 3 Schematic diagram of drying process

综上所述,我们最终得到了成像层表观良好的胶片,工艺条件为涂布液粘度:27~30 mpa.s,车速:6~8 m/min,干燥温度:40℃、80℃、80℃,干燥风量:40 HZ。

3 实验中常见涂布弊病分析

3.1 溢流或脱涂

当涂布嘴间隙一定时,如果乳剂供应量大于片基实际带走量,乳剂便会在弯月面处堆积起来,如不提高车速或减少供给量,便会发生“溢流”现象;相反,乳剂供应量小于片基实际带走量,乳剂弯月面便会被拉伸变薄,如不降低车速或增加供应量,就容易出现“脱涂”现象。一般最大涂布量与最小涂布量可相差3~5倍。在实际生产中,通过调节涂布嘴间隙和增加负压装置来改变乳剂弯月面的曲率半径,也可达到调节涂布量的目的。

另外,在一次多层涂布中,在嘴缝出口边缘处必然会对上一层涂液有一个冲击力,形成所谓的“喷泉效应”,而对涂液的层流状态产生破坏性干扰。涂布车速越高,涂布流量越大,这种冲击干扰越强烈。

3.2 横纹、竖条纹

横纹是在涂布纵向出现的有规律间隔的横纹或横带,它起因于周期性的覆盖变化,很多情况下都是由机械引起的,例如:机械振动、速度波动、背辊偏心、涂液流量波动等。

竖条纹表现为在涂布时纵向、均匀有空间间隔的线。涂布张力过大、涂布嘴唇口间隙处有赃物、涂层冷凝定型不好、表面活性剂用量不合适等原因均可造成竖纹。

3.3 拉丝

片基静电大,吸尘多,有脏物被携带卡在涂布嘴与片基之间;挤压嘴清洗不干净,有微粒甚至气泡卡在唇边及出口间隙处均有可能造成拉丝现象。实验过程中应加强对嘴的清洗,保证腔体干净无异物,对片基进行消静电去尘处理,加强对乳剂的过滤,减少涂液中的杂务。

3.4 缩颈和扇形边

在所有形式的预定量涂布中,只要有缝隙就有可能产生缩颈的现象。涂布量过小、涂液粘度大、嘴缝宽、表面张力大等原因都会加重内缩量。

扇形边是涂布中常见的一种弊病,它是每隔几厘米在边缘就有凸出或凹进。在宽条缝和接近低涂布量、高车速的涂布极限时很容易出现这种弊病。

4 结语

通过实验分析总结,我们最终得到了成像层表观良好的胶片,掌握了其涂布工艺的重要条件和参数,为以后的放量生产奠定了基础。同时,也认识到了涂布实验过程中常遇见的弊病和不稳定因素,提出了相应的解决办法。