聚乙烯催化剂用烷氧基镁载体的研究进展

杨 阳,梁 云,郭子芳,黄 庭,苟清强

(中国石化 北京化工研究院,北京 100013)

聚乙烯是一种通用热塑性树脂,主要用来制造薄膜、包装材料、容器、管材等,也可用作电视、雷达等的高频绝缘材料。据统计,2019 年聚乙烯的全球生产能力达到121 270 kt。中国作为全球聚乙烯消费大国,表观消费量高达34 319 kt,而实际产能仅为19 235 kt,目前仍有一部分依赖进口[1]。因此,应进一步改进完善聚乙烯制备技术,以增强我国聚乙烯产业的核心竞争力。

目前,大多数烯烃聚合工艺(如气相聚合、淤浆聚合等)都需使用负载型催化剂。由于各种聚乙烯生产工艺对于催化剂性能的要求不尽相同,因而不同的聚乙烯生产工艺通常使用不同类型的负载型催化剂。例如,国内Unipol 气相聚乙烯工艺均使用MgCl2/SiO2复合载体催化剂,CX 和Innovene S 淤浆聚乙烯工艺均使用MgCl2载体催化剂。由于巴塞尔公司对烷氧基镁载体的研发处于世界领先水平,因此该公司开发的赫斯特(ACP)工艺配套了THE、THT、THB 和Z501 等以烷氧基镁为载体的聚乙烯催化剂。目前国内已投产和在建的ACP工艺有13 套,未来总产能约为3 700 kt,对烷氧基镁载体催化剂的市场需求量将超过100 t 以上。因此,对于烷氧基镁载体的研究具有重要意义。

烷氧基镁载体通过调整制备工艺可以显著优化球形度,并且能够通过控制载体颗粒形貌的方法实现对催化剂颗粒形貌的控制,氯化载钛过程中Mg(OR)2转化为MgCl2,使催化剂具有多孔结构,从而改善催化剂的活性,制备的催化剂具有氢调敏感性好、活性位点多以及活性衰减慢等优点[2]。

本文介绍了烷氧基镁的发展概况,综述了烷氧基镁载体的制备及改进方法,分析了烷氧基镁载体在催化剂制备过程中的作用,并对开发适用于乙烯聚合的烷氧基镁载体提出了展望。

1 烷氧基镁的概况

早在1968 年,Hoechst 公司就将烷氧基镁载体与TiCl4反应制备的Ziegler-Natta 催化剂大规模用于工业生产高密度聚乙烯。目前,此类催化剂仍是工业生产中常见的负载型催化剂。烷氧基镁载体颗粒为球形,粒径通常在10 ~100 μm 范围,内部由数十纳米的片晶聚集而成。此类片晶尺寸大小不一,形状也不相同(见图1)。通常情况下,载体颗粒的形貌可显著影响催化剂颗粒的形貌,即球形烷氧基镁载体可以形成球形催化剂,但当球形烷氧基镁载体的片晶堆积过于松散时,载体在制备催化剂的过程中会发生解体,使得最终形成的催化剂颗粒形貌较差。用于烯烃聚合催化剂的载体通常需要具备良好的颗粒形貌,一定的机械强度,较高的堆密度、比表面积和孔体积等性能。

图1 烷氧基镁载体的SEM 照片Fig.1 SEM photos of the magnesium alkoxide carriers.

2 烷氧基镁载体的制备与改进

2.1 烷氧基镁载体的制备

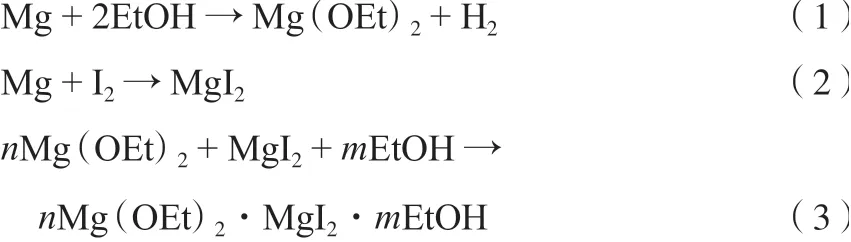

烷氧基镁是一种极性分子,对水比较敏感,容易发生水解反应生成Mg(OH)2和相应的醇。同时,烷氧基镁还具有金属醇盐容易缔合的物理性质,金属镁原子上的空轨道与邻近的烷氧基团中氧原子的孤电子对配位成桥键,形成缔合体[3]。现阶段多采用直接合成法,即金属镁在引发剂作用下与醇直接反应的方法,制备用于烯烃聚合催化剂的烷氧基镁载体。化学反应见式(1)~(3)。

烷氧基镁载体的生长历程见图2。从图2 可看出,在引发剂I2的作用下,金属镁与乙醇反应生成烷氧基镁颗粒。在该过程中,金属镁的表面先形成一级粒子烷氧基镁微晶,烷氧基镁微晶增长到一定程度后,形成二级粒子活性种并从金属镁表面剥离,从而进入到乙醇溶液中。随后,乙醇溶液中的二级粒子继续增长并与其他的二级粒子团聚,最终形成三级粒子球形烷氧基镁颗粒[4]。研究表明,反应物性质、反应物用量和工艺参数等不仅能影响二级粒子活性种浓度、载体颗粒生长速度及颗粒间的碰撞,还可以影响颗粒形貌[5-6]。例如,在烷氧基镁二级粒子继续增长的过程中,如果阻止或减弱它与其他二级粒子的团聚过程,则有利于制备粒径较小的烷氧基镁载体。

近年来,科研人员制备出多种性质优良的烷氧基镁载体颗粒。中国石油天然气股份有限公司[7]采用多次投料的方法,投料间隔时间根据反应装置的大小以及温度等条件进行调整,制备出一种比表面积较大、粒径为10 ~15 μm 的烷氧基镁载体。Renqiu Lihe Technology Ltd[8]将干燥的或未经干燥的镁化合物在高温高压下处理,得到机械性能较好的载体。

研究者对烷氧基镁载体的反应条件和生长机理也进行了大量基础研究。Hongmanee 等[9]研究发现,金属镁颗粒的大小会影响烷氧基镁颗粒形貌及晶片大小。徐秀东等[10]对烷氧基镁载体的影响因素做了分析,发现醇镁比、卤镁比、加料方式、反应温度、镁的性状等均会对烷氧基镁载体产生影响。Wada 等[5]还从烷氧基镁载体生长机理的角度对此进行解释。他们认为:通过片状镁形成烷氧基镁载体时,活性种具有更快的生长速度并且受到更大的剪切力作用,因而形成的烷氧基镁载体粒径较小且分布较窄,球形度和机械强度较高;不同引发剂的引发效率不同,效率高的引发剂形成活性种较多,最终烷氧基镁载体粒径较小;适当的搅拌转速会使最终生成的烷氧基镁载体颗粒更小且更均匀,剪切作用对于晶种的剥离、生长聚集起关键作用,进一步影响载体颗粒的粒径分布及球形度。适当的搅拌转速和颗粒间频繁的碰撞是生成表面光滑且窄粒径分布球形烷氧基镁载体的先决条件。

图2 烷氧基镁载体的生长历程Fig.2 Growth process of magnesium alkoxide(MGE) carriers.

2.2 烷氧基镁载体的改进

烷氧基镁载体是由片晶堆积而成,其中,片晶尺寸及堆积方式能够直接影响载体性质。按2.1 节所述,当只有镁、醇和引发剂参与反应时,生成的烷氧基镁片晶较大且堆积疏松,因而形成的载体颗粒容易破碎,堆密度普遍小于0.3 g/cm3。因此,需要对合成方法进行改进。

2.2.1 加入功能性化合物

通过加入功能性化合物可以使片晶的形状、尺寸及堆积方式发生改变,进而改变载体颗粒的大小、粒径分布及球形度等。功能性化合物可以选自金属卤化物和有机化合物(醇、羧酸、单酯、二酯、酮、烷烃或他们的混合物)[11]。

Funako 等[12-13]在制备烷氧基镁时加入异丙醇,当异丙醇的加入量超过临界浓度时晶体呈棒状结构,烷氧基镁颗粒更加致密化,颗粒球形度及粒径分布亦发生改变。Behrouzi Fardmoghadam 等[14]在制备烷氧基镁时加入MnCl2和共溶剂2-丙醇。研究发现MnCl2和丙醇共同存在下载体的晶相结构发生了改变,颗粒粒径变大且平均孔径减小,比表面积增大。中国石油天然气股份有限公司[15]在制备载体时加入一元醇和多元醇的混合物,其中,多元醇能够与烷氧基镁发生反应,使载体颗粒的内部结构发生交联,生成一种高堆密度的非晶态烷氧基镁。为信(深圳)材料科技有限公司[16-17]在采用混合醇制备载体时分别加入乙二醇单醚类和羟甲基纤维素类,制备得到的烷氧基镁颗粒形貌规整,粒径分布不大于1.2,堆密度大于0.3 g/cm3。因此,功能性化合物会改变烷氧基镁的片晶特性,并进一步影响载体的颗粒形貌。

2.2.2 加入惰性溶剂

引入惰性溶剂可以改善烷氧基镁活性种的析出速度及颗粒分散性。Lan 等[18]通过惰性溶剂硅油和正己烷的协同作用来调节溶剂环境,最终制得粒径在5~30 μm范围内可调的烷氧基镁载体颗粒。其中,正己烷的作用是调节溶剂极性以控制烷氧基镁活性种的析出速率,进而提高成核速率,形成粒径较小且堆密度较高的烷氧基镁载体颗粒;硅油的作用是提高反应体系的黏度以抑制颗粒碰撞产生的团聚,进而改善颗粒间的分散性,形成粒径分布较窄的烷氧基镁载体颗粒。

王帆等[19]在制备烷氧基镁载体的反应中加入适量的分散介质二氧化硅、癸烷以及交联剂戊五醇,制备了具有微交联的烷氧基镁载体,该方法可以使载体颗粒的片晶紧密堆砌,颗粒表面光滑,堆密度增大,且细粉含量明显减少。与此同时,使用该类烷氧基镁载体、内给电子体和TiCl4反应制备催化剂,预聚后活性可达17 000 g/g,聚合速率较稳定。北京化工大学[20]在制备载体过程中引入分散剂、分散介质以及交联剂,其中分散剂、分散介质均为惰性,交联剂参与了镁粉与有机醇的反应,使烷氧基镁颗粒内部的结构更加紧密,提高颗粒的机械强度和堆密度。中国石化北京化工研究院[21]采用金属镁、混合醇、卤化剂、交联剂和分散剂进行反应,其中混合醇优选乙醇和异辛醇,卤化剂优选碘单质和氯化镁的混合物,交联剂优选钛酸酯,分散剂优选甲苯。通过该反应制备得到的载体球形度较好且粒径分布较窄,所得催化剂活性高,聚合粉料颗粒形貌较好、堆密度高、流动性优良且细粉少。

3 烷氧基镁载体在催化剂中的作用

载体不仅能够负载TiCl4使形成活性中心的钛原子比例大大增加;还可以通过Mg →Cl →Ti 的推电子效应提高钛活性中心的电子云密度,降低链增长反应的活化能,使聚合反应速率提升[22]。

以烷氧基镁为载体的负载型催化剂,具有颗粒形貌优良、氢调性能好、活性高等优良性能。Dashti 等[23]将烷氧基镁载体催化剂与研磨活化处理的氯化镁乙醇载体催化剂进行对比,研究结果显示,烷氧基镁载体催化剂具有适当的初始活性且活性更加稳定,动力学曲线为上升型,催化剂颗粒复制作用良好。Basell 公司开发出以大颗粒烷氧基镁作为载体的TH 系列催化剂,用于淤浆聚合Hostalen 工艺。中国石油辽阳石化研究院在TH 系列催化剂制备技术的基础上,成功开发出活性和氢调敏感性更优的JM-1 催化剂,聚合粉料堆密度较高[24]。此外,Basell 公司还开发出一种预聚型Z501 催化剂,该催化剂表面被聚乙烯包覆,减缓了催化剂的破碎,从而实现聚合粉料颗粒形貌的改善。

3.1 载体的颗粒形貌

由于载体、催化剂及聚合粉料之间存在形貌复制现象,因此烷氧基镁载体的颗粒形貌对于制备粒径均匀且呈球形的聚合粉料至关重要,球形聚合粉料更有利于提高聚合粉料的流动性。在填充、转移和排空操作期间,聚合粉料的快速流出可以节省时间和费用。

3.2 载体的比表面积和孔体积

载体的比表面积和孔体积是影响负载型催化剂性能的重要物性指标[25]。载体的孔结构中包含中孔和大孔,而催化剂中包含小孔、中孔和大孔。催化剂的中孔和大孔是复制载体的孔结构而成,而小孔的形成是由于Mg(OEt)2转化为MgCl2过程中Cl 原子取代—OEt 基团所造成的载体体积收缩。催化剂活性与比表面积和孔体积有关。由烷氧基镁载体制备的催化剂呈蜂窝结构,具有丰富的孔隙和较大的比表面积,这有助于提高催化剂活性。

4 结语

以烷氧基镁为载体的催化剂具有颗粒形貌优良、氢调性能好、活性高等优点,具有广泛的应用前景。然而目前烷氧基镁载体的研究主要存在机械强度较低的问题。丙烯聚合中烷氧基镁载体的研究相对成熟,但由于乙烯聚合时活性中心的不同,丙烯聚合的烷氧基镁并不能完全适用于乙烯聚合。开发适用于乙烯聚合的烷氧基镁载体需从以下几方面着手:1)选用合适的镁粉和引发剂,便于后续进一步调整实验参数;2)合理调整反应条件,如温度、搅拌转速等,在镁粉转化完全的基础上,生成粒径分布窄的球形载体;3)适当加入醇类等功能性化合物,改善载体颗粒的内部结构,以期提高载体的机械强度等;4)添加一种或多种惰性溶剂,通过调节溶剂极性及颗粒分散性,从而得到粒径分布更好的烷氧基镁载体。