丁二酸对水热合成α-半水脱硫石膏微晶形貌及力学强度的影响

胡 成,向玮衡,陈 平,明 阳

(1.桂林理工大学,广西建筑新能源与节能重点实验室,广西桂林541004;2.桂林理工大学,土木与建筑工程学院;3.桂林理工大学,广西工业废渣建材资源利用工程技术研究中心)

脱硫石膏是湿法脱硫过程中产生的主要副产物,主要成分为CaSO4·2H2O。 随着燃煤电厂烟气脱硫设备改造的加快, 中国脱硫石膏的排放量逐年增加,2016 年年排放量已高达7 160 万t, 累计堆存量高达3 亿t[1]。 目前,脱硫石膏主要被用于制备水泥缓凝剂、建筑石膏、土壤改性剂等产品,但利用量少、附加值低,限制了脱硫石膏的规模化应用[2]。

高强α-半水石膏具有需水量少、强度高、收缩小等特点,可用于精密铸造、陶瓷模具、GRG 构件等高附加值领域[3]。 随着科学技术的发展,中国高强α-半水石膏的需求量逐年增加。 当前,高强α-半水石膏主要是由天然石膏制备而成, 但随着石膏矿产的不断开发利用,天然石膏品质逐渐降低,严重影响了高强α-半水石膏的物化性能。脱硫石膏中二水硫酸钙质量分数约占90%以上, 属于高品质石膏原料。 若能利用脱硫石膏制备高强α-半水石膏,不仅能够提高脱硫石膏利用率,而且还可降低高强α-半水石膏的生产成本。

常压水热合成法具有能耗低、 安全可靠性好等优点, 是制备高强α-半水石膏材料的理想途径,已成为当前建材领域研究的热点, 但该技术目前仍处于研究探索阶段[4-5]。 近年来,P.Schoch[6]、E.Eipeltauer[7]、岳文海[8]等学者通过改变反应温度、盐溶液种类和浓度等因素, 采用常压水热合成法制备出纯度较高、晶体形态良好的α-半水石膏。 同时,X.Mao[9]、胥桂萍[10]、F.Li[11]等学者研究发现,转晶剂可选择性地吸附在α-半水石膏不同晶面上,降低不同晶面的生长速率。 其中,有机转晶剂如酒石酸、EDTA 等的掺入可抑制晶粒沿c 轴方向生长,使α-半水石膏生长为短柱状, 有助于提高α-半水石膏的力学强度,但该方面尚未见系统研究报道。另外,目前国内外学者主要是采用高纯二水石膏水热合成高强α-半水石膏,而脱硫石膏中含有较多硫酸盐、氯化盐等可溶性杂质,将会影响α-半水石膏的水化合成及形貌调控作用,因而有必要对其进行深入研究[12]。

基于上述存在的问题, 本文拟以脱硫石膏为主要原料, 通过掺入丁二酸有机转晶剂, 利用15%NaCl 溶液水热合成法制备高强α-半水脱硫石膏材料,系统研究转晶剂丁二酸的掺入对α-半水脱硫石膏转晶特性、 物相组成、 微晶形貌及力学强度的影响,为利用脱硫石膏制备高强α-半水脱硫石膏材料奠定基础。

1 原材料与实验方法

1.1 原材料

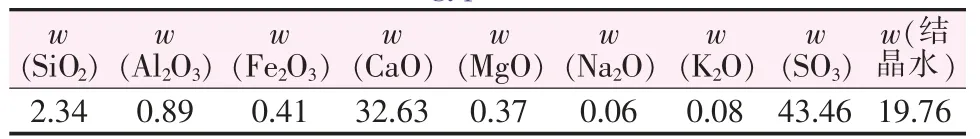

脱硫石膏为鄂州发电有限公司排放的脱硫石膏,其主要化学组成如表1 所示。 由表1 可知,脱硫石膏的化学成分以CaO、SO3为主,同时含有19.76%的结晶水。 另外,脱硫石膏还含有少量的SiO2、Al2O3及Fe2O3等杂质, 这些杂质的存在导致脱硫石膏的颜色呈黄棕色。

表1 脱硫石膏原料的化学成分分析 %Table 1 Chemical composition analysis of desulfurized gypsum raw material

化学试剂主要为:NaCl、 丁二酸和无水乙醇等,均为分析纯(AR)试剂。

1.2 α-半水脱硫石膏的合成

采用水热合成法制备α-半水脱硫石膏,首先将15%NaCl 溶液加热至95 ℃,调整搅拌棒转速为120 r/min, 待体系稳定后按固液质量比为1∶4 加入脱硫石膏原料,并掺入0~0.20%丁二酸转晶剂,在此条件下反应0~4 h。 反应完成后, 利用真空泵快速抽滤,进行固液分离,过滤后的固相用沸水洗涤3 次,再利用无水乙醇进行固定,然后置于温度为(55±2)℃的恒温烘箱中干燥至恒重,封装后放入干燥器备用,用于结构与性能测试。

1.3 主要测试方法

采用AXIOS advanced 型X 射线荧光光谱仪分析脱硫石膏原料的化学组成。 根据GB/T 17669.2—1999《建筑石膏结晶水含量的测定》测定脱硫石膏结晶水含量。 根据JC/T 2038—2010《α型高强石膏》测试试样的力学性能。采用X′Pert PRO 型X 射线衍射仪(XRD)分析试样的物相组成。采用Nova400NANO型场发射扫描电子显微镜(FE-SEM)观察样品的微观形貌。

2 实验结果与讨论

图1 丁二酸掺入量对脱硫石膏试样脱水过程的影响Fig.1 Effect of succinic acid content on dehydration process of desulfurized gypsum

丁二酸掺入量对脱硫石膏试样脱水过程的影响如图1 所示。 由图1 可以看出,在水热合成过程中,脱硫石膏试样的脱水过程均呈现先快速降低而后逐渐趋于平缓的变化趋势。 丁二酸掺量为0.01%和0.05%时,脱硫石膏试样的结晶水质量分数均在1 h内降至6.2%左右,与未掺丁二酸基础试样的变化规律几乎一致。丁二酸掺量高于0.10%时,丁二酸将在一定程度上阻碍脱硫石膏的脱水, 且随丁二酸掺入量的增多试样的脱水速率逐渐减慢, 脱水时间逐渐延长,阻碍脱水作用越明显。 其中,当丁二酸掺量增大至0.20%时,脱硫石膏试样经水热合成约3 h 时才能脱水完全。

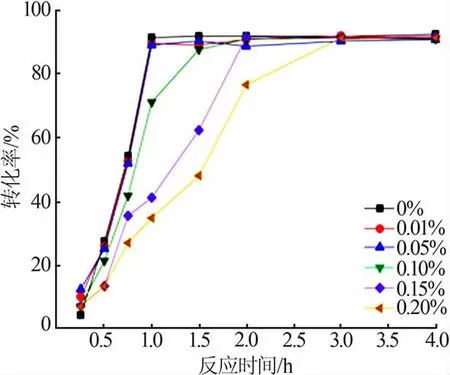

图2 为不同丁二酸掺量下α-半水脱硫石膏生成率的变化曲线。由图2 可知,掺入0~0.05%丁二酸时,α-半水脱硫石膏的转化率随着反应时间的延长先快速增加,而后趋于平缓,且最终保持在92%左右。α-半水石膏的转化率未达到100%可能是由于在抽滤和烘干的过程中生成少量二水石膏所导致的。 另外,二水石膏向α-半水石膏的脱水转化过程可以分为诱导成核阶段和晶体生长阶段, 其中诱导成核时间指二水石膏初始转化10%时所需时间,晶体生长时间指完成剩余90%二水石膏脱水转化的时间[13]。为此本文对体系中α-半水脱硫石膏的诱导成核时间及晶体生长时间进行了探讨,结果见表2。

图2 不同丁二酸掺量下α-半水脱硫石膏生成率的变化曲线Fig.2 Change curve of the generation rate of α-hymihydrte desulfurized gypsum with different succinic acid content

表2 不同丁二酸掺量下α-半水脱硫石膏转化时间的变化规律Table 2 Change rule of the crystal transformation time of α-hy mihydrtedesulfurizedgypsumwithdifferentsuccinicacidcontent

结合表2 可知, 随着丁二酸掺入量的增多,α-半水脱硫石膏的诱导成核时间和晶体生长时间有所增长,延长了α-半水脱硫石膏总转化时间,从而使得试样的脱水速率减缓,脱水时间延长。这可能是因为在α-半水石膏的形成过程中,部分丁二酸中的羧酸根(—COOH)可进入晶格内部取代Ca2+,由于羧酸根半径远高于Ca2+半径, 阻碍了α-半水石膏的成核与生长,导致α-半水脱硫石膏的水热合成所需时间延长。

经不同丁二酸掺量水热反应2 h 时试样的XRD谱图见图3。 当丁二酸掺量为0~0.10%时,水热反应2 h 时试样的物相组成均以α-半水石膏为主, 二水石膏和石英相含量较少。 当丁二酸掺量提高至0.15%~0.20%时,经2 h 反应后试样的主要物相组成为α-半水石膏,但还存在着较多的二水石膏相,且二水石膏随着丁二酸掺量的增多而增加。可以认为,掺入丁二酸不会影响水热合成过程中脱硫石膏的转晶产物组成, 即掺入丁二酸转晶剂后脱硫石膏试样脱水完全后的水热产物均为α-半水石膏。 但是,过多丁二酸的掺入将会阻碍脱硫石膏中的二水石膏脱水转晶形成α-半水石膏,降低α-半水石膏的生成速率,延长α-半水石膏的转晶时间,使得掺入0.20%丁二酸的试样水热反应2 h 时仍含有较多二水石膏。

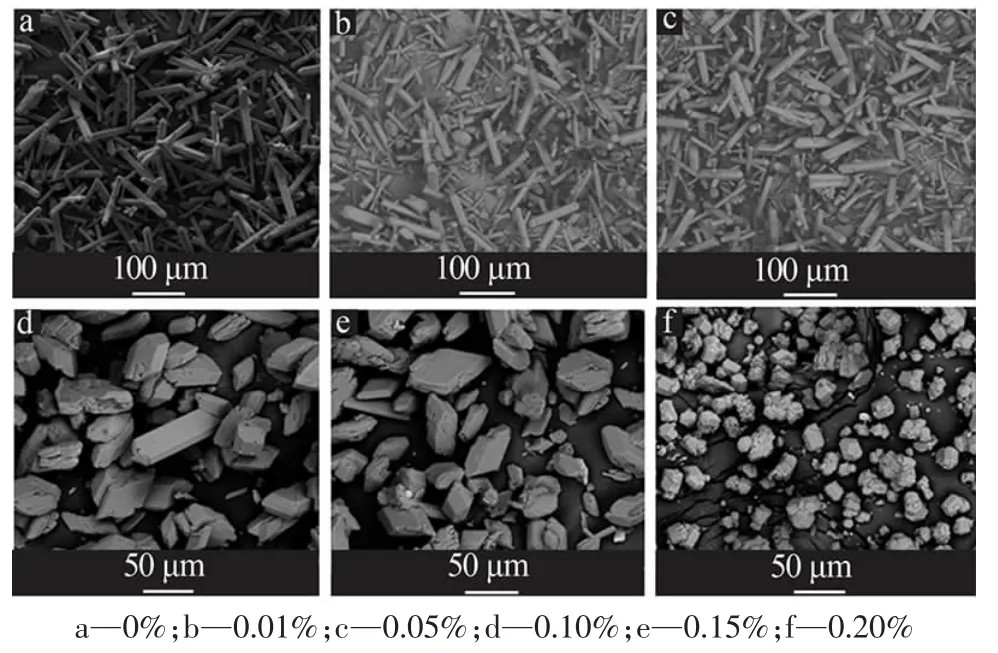

不同丁二酸掺量脱硫石膏试样水热反应2 h 时的SEM 图见图4。 丁二酸掺量为0~0.05%时,试样中α-半水脱硫石膏的晶粒长度为60~90 μm, 长径比约为7∶1。 丁二酸掺量为0.10%~0.15%时,试样中α-半水脱硫石膏晶粒的长径比降至2∶1, 部分晶粒径向生长明显。 丁二酸掺入量为0.20%时,试样中α-半水脱硫石膏晶粒的长径比进一步降至1∶1 左右,且其晶粒尺寸约为10 μm。 由此可以认为,掺入丁二酸能够减小α-半水脱硫石膏的长径比,且α-半水脱硫石膏的长径比随丁二酸掺量的增加而逐渐减小, 同时其降低长径比效果优于同掺量下的酒石酸和EDTA[14-15]。这主要是由于丁二酸中的羧酸根可与α-半水石膏(111)晶面上的Ca2+结合产生络合作用,减小晶面吸附能,减缓对SO42-的吸引,降低晶粒的轴向生长速率,使得α-半水脱硫石膏的长径比减小[16]。当丁二酸的掺入量为0.20%时,丁二酸掺量较高,较多羧酸根取代(111)晶面上的Ca2+,可阻碍α-半水石膏的生长作用, 导致α-半水脱硫石膏晶粒的长径比降低、晶粒尺寸减小,但此时试样中还残留着部分尚未转晶完全的二水石膏, 在一定程度上将会影响材料的力学性能。另外,当丁二酸掺量高于0.20%时, 阻碍α-半水石膏成核生长作用明显,使得经2 h 水热反应后试样中只存在块状二水石膏,而几乎不含短柱状α-半水石膏。

图4 不同丁二酸掺量试样水热反应2 h 时的晶体形貌Fig.4 Crystal morphologies of samples after 2 h hydrothermal reaction with different succinic acid content

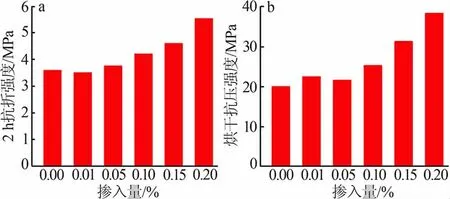

不同丁二酸掺量试样水热反应2 h 时的力学强度变化规律如图5 所示。随着丁二酸掺量的增加,试样的2 h 抗折强度和烘干抗压强度均大致上呈现逐渐升高的变化趋势。与基础试样相比,丁二酸掺量为0.01%~0.20%试样的2 h 抗折强度分别提高了-2.49%、4.43%、16.90%、27.70%和53.46%, 烘干抗压强度分别提高了12.22%、7.41%、26.28%、35.95%和90.34%。 由图5 可以看出,掺入0.20%丁二酸后脱硫石膏试样具有最高2 h 抗折强度和烘干抗压强度,且达到JC/T 2038—2010 规定的α30 高强石膏的强度等级要求(2 h 抗折强度≥4.0 MPa,烘干抗压强度≥30.0 MPa)。 这主要是由于此时α-半水脱硫石膏的晶体形貌趋于短柱状生长, 晶体的长径比接近1∶1,比表面积较大,一方面有利于α-半水脱硫石膏水化更充分, 另一方面可使材料水化硬化后结构更密实,从而使得试样的力学性能得到显著提高[17]。

图5 不同丁二酸掺量试样水热反应2 h时的力学强度变化规律Fig.5 Mechanical strength change of samples after 2 h hydrothermal reaction with different succinic acid content

3 结论

1)少量丁二酸的掺入不会影响α-半水脱硫石膏的转晶行为,且与基础试样的变化规律相一致。但丁二酸掺量高于0.10%时, 可在一定程度上阻碍脱硫石膏脱水,提高α-半水石膏晶粒的成核与生长时间,导致水热合成体系中α-半水脱硫石膏的转晶时间明显延长。2)丁二酸中的羧酸根可与α-半水石膏(111)晶面上的Ca2+结合产生络合作用,减小晶面吸附能,减缓对SO42-的吸引,降低晶粒的轴向生长速率,使得α-半水脱硫石膏晶粒的长径比随着丁二酸掺量的增加逐渐减小。 其中, 当丁二酸掺入量为0.20%时α-半水脱硫石膏晶粒的长径比降至1∶1 左右。3)随着丁二酸掺量的增加,试样的2 h 抗折强度和烘干抗压强度均呈现逐渐升高的变化趋势。 当丁二酸掺量为0.20%时, 试样的2 h 抗折强度和烘干抗压强度分别提高至5.54 MPa 和38.47 MPa, 达到了JC/T 2038—2010 规定的α30 高强石膏的强度等级要求。