焙烧温度对MnZnOx 物化性质及催化性能的影响

肖亦寒,曹建新,刘 飞,易 芸

(1.贵州大学化学与化工学院,贵州贵阳550025;2.贵州省绿色化工与清洁能源技术重点实验室;3.贵州省工业废弃物高效利用工程研究中心)

世界各国工业迅猛发展和人类活动频繁加剧了温室气体CO2的大量排放,碳资源化利用迫在眉睫。利用高能氢分子还原活化廉价CO2, 并考虑将其选择性转化为甲醇具有重要意义[1-2]。 目前,CO2加氢制 甲醇催化体系以Cu 基[3-8](Cu/ZrO2、Cu/ZnO/Al2O3、Cu/Zn/ZrO2、Cu/Ga/ZnO)、贵金属Pd 和Pt 基(Pd/ZnO/Al2O3、PtCo/CeO2)等[9-10]过渡金属或贵金属催化剂为主。 如K.Larmier 等[5]用Cu/ZrO2催化剂进行CO2加氢制甲醇反应,在2.5 MPa、230 ℃条件下,甲醇选择性达75.0%;F.L.Liao 等[6]用Cu/ZnO/Al2O3催化剂进行CO2加氢制甲醇反应,在4.5 MPa、270 ℃条件下,甲醇选择性为72.7%、CO2转化率为10.9%;X.M.Guo等[7]用Cu/Zn/ZrO2催化剂进行CO2加氢制甲醇反应,在3 MPa、220 ℃条件下,甲醇选择性为71.1%、CO2转化率为12.0%;J.Toyir 等[8]用Cu/Ga/ZnO 催化剂进行CO2加氢制甲醇反应, 在2 MPa、270 ℃条件下,甲醇选择性为88.0%、CO2转化率为6.0%;J.H.Xu 等[9]用Pd/ZnO/Al2O3催 化 剂 进 行CO2加 氢 制甲醇反应,在3 MPa、180 ℃条件下,甲醇选择性为79.4%、CO2转化率为2.9%。 尽管这些金属负载催化剂在适中的温度范围(220~280 ℃)表现出较高甲醇选择性,但受限于高活化势垒,CO2转化率仍处于较低水平。 同时,此类催化剂对H2O 较为敏感,致使在苛刻高温高压水热环境中金属活性组分易烧结或相分离而快速失活。 提高反应温度可对CO2进行有效活化,但高温易促使副反应逆水煤气变化反应进行,致使甲醇选择性下降。近些年,国内学者相继报道了ZnZrOx、ZnGa2O4、InZrOx、CdZrOx及GaZrOx等[11-14]具有良好高温热稳定性的双金属氧化物固溶催化剂,借助固溶结构构造形成的丰富氧空位和双金属氧化物界面协同作用形成的双活性位点, 有效抑制了逆水煤气变化反应,在高于300 ℃反应时表现出优良催化性能。 如J.J.Wang 等[11]提出的ZnO-ZrO2催化剂在5.0 MPa、 温度为315~320 ℃条件下,CO2转化率可达10%以上、 甲醇选择性约为86%~91%;X.L.Liu 等[12]提出的ZnGa2O4催化剂在3.0 MPa、温度为300 ℃条件下,CO2转化率为1.5%、甲醇选择性约为74%;S.S.Dang 等[13]提出的In2O3-ZrO2催化剂在3.0 MPa、温度为320 ℃条件下,可实现甲醇选择性为100%。 这些双金属氧化物固溶体的研究为开发高温下抑制逆水煤气变化反应的高活性和高选择性催化剂开辟了新方向。

在这些金属氧化物中,ZnO 属n 型半导体氧化物,表面独特的电子结构使其在多相催化领域表现出卓越的异裂氢溢出能力, 广泛用作多元金属氧化物催化剂的加氢活 性组分[6-8,11,13,15-16]。 锰氧化 物(MnxOy)独特氧化还原性和结构性质使Mn—O 结构易形成大量丰富氧空位[17]。据此,从基于双活性位点的固溶结构催化剂设计出发,本文提出构造MnZnOx固溶结构催化CO2加氢制甲醇反应, 鉴于锰氧化物结构-温度复杂敏感关系[18],论文重点考察了焙烧温度对MnZnOx固溶体物化性质和催化性能的影响。

1 实验

1.1 MnZnOx 催化剂制备

常温下,采用湿化学液相共沉淀法制备MnZnOx催化剂。 按1∶4 的锰锌质量比将原料Mn(NO3)2·4H2O和Zn(NO3)2·6H2O 配制成0.2 mol/L 的锰锌混合溶液,70 ℃搅拌条件下向混合溶液中加入1.0 mol/L 碳酸铵溶液,控制沉淀体系pH 至7,搅拌老化2 h,洗涤抽滤、105 ℃烘干10 h、一定温度下焙烧6 h 制得MnZnOx(MnZnOx-300、MnZnOx-400、MnZnOx-500、MnZnOx-600、MnZnOx-700 分别为300、400、500、600、700 ℃焙烧制得的样品编号),磨细至375~850 μm备用。

1.2 催化剂表征

采用D8 型X 射线多晶衍射仪(XRD)对固溶结构催化剂晶相组成进行分析,管电压为40 kV、管电流为40 mA、扫描速度为5 (°)/min、步长为0.02°、扫描范围2θ=5~90°; 采用K-Alpha Plus 型X-射线光电子能谱(XPS)对固溶结构催化剂表面元素氧空位进行分析,Al-Kα辐射(1 486.6 eV)、功率为150 W;采用ASAP 2020M 全自动比表面积微孔隙分析仪对固溶结构催化剂比表面积及孔结构参数进行分析(样品在200 ℃脱气3 h,冷却后使用氮气进行吸附/脱附; 按BET 方程计算固溶结构催化剂比表面积;按DFT 理论计算固溶结构催化剂全孔孔径分布,P/P0=0.995)。 采用Auto ChemⅡ2920 型全自动程序升温化学吸附仪对催化剂吸附CO2进行分析,CO2-TPD:在高纯氮气气氛下,以10 ℃/min 升温到200 ℃保持0.5 h,降温至45 ℃,切换至10%CO2-90%He,在设定的温度下吸附CO2, 直至吸附饱和后在高纯氮气氛围下,吹扫60 min 除去样品表面与CO2发生的物理吸附,待基线平稳后(30 min),设定10 ℃/min速率升温到800 ℃,记录TPD 信号数据。 采用Auto ChemⅡ2920 型全自动程序升温化学吸附仪对样品还原性质进行分析表征,H2-TPR:30 mL/min Ar 氛围下吹扫,以10 ℃/min 升温至150 ℃预处理30 min,降温至50 ℃,10%H2-90%Ar 氛围下吹扫60 min,以5 ℃/min 升温至700 ℃,记录TPR 信号数据。

1.3 催化剂评价

催化剂性能评价在加压固定床反应器上实现。取1.0 g 375~850 μm 催化剂填装在固定床不锈钢反应管的恒温区(上下部分用石英棉填装)、仪器检漏合格后,通入反应气,V(H2)∶V(CO2)∶V(N2)为72∶24∶4,反应压力为3 MPa, 反应温度为380 ℃, 反应空速(GHSV)=14 400 mL/(g·h)。 采用GC9560 型气相色谱仪(TCD)在线检测反应产物中CH4、CO 和CO2含量;采用GC9560 型气相色谱仪(FID)在线检测反应产 物 中CH4、CH3OCH3和CH3OH 含 量,并 利 用 以下 公 式 进 行CO2转 化 率[X(CO2)]、甲 醇 选 择 性[S(CH3OH)]及甲醇时空产率(STY)的计算。

式中:ACO为一氧化碳的峰面积;fCO为一氧化碳的校正因子;ACH4为甲烷的峰面积;fCH4为甲烷的校正因子;ACH3OCH3为二甲醚的峰面积;fCH3OCH3为二甲醚的校正因子;ACH3OH为甲醇的峰面积;fCH3OH为甲醇的校正因子;i 为转化因子;GHSV 为固定床气速;V(CO2)%为反应气里CO2所占体积;M(CH3OH)为甲醇的摩尔质量。

2 结果与讨论

2.1 结构性质分析

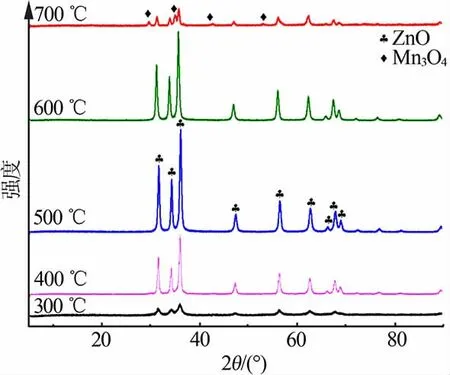

不同焙烧温度条件下制得MnZnOx 固溶结构催化剂的XRD 谱图见图1。 从图1 可见,不同焙烧温度对m(Mn)/m(Zn)为1/4 的MnZnOx催化剂晶相组成影响很大。当焙烧温度为300、400、500、600 ℃时,对应样品仅有溶剂组分ZnO 的特征衍射峰(PDF 卡片号:36-1451),未见任何锰氧化物(MnxOy)或金属锰(Mn)的特征衍射峰,表明湿化学共沉淀制备过程中溶质组分MnxOy均匀固溶在ZnO 晶格中,形成了MnZnOx固溶结构;其中,4 个样品相比,MnZnOx-500样品具有最强的ZnO 特征衍射峰,MnZnOx-300 样品具有最弱的ZnO 特征衍射峰,表明500 ℃焙烧环境使得固溶结构主晶相ZnO 具有更高的结晶度。 但当焙烧温度为700 ℃时, 制得MnZnOx-700 样品谱图中除了主晶相ZnO 的特征衍射峰外, 还在2θ 为30.0、35.3、40.3、53.3°处出现了Mn3O4的特征衍射峰(PDF 卡片号:13-0162),表明在此高温下焙烧,固溶结构中溶质组分MnxOy以Mn3O4形式结晶, 出现了Mn3O4与ZnO 两相共存的混合晶相。

图1 不同焙烧温度制得MnZnOx 固溶结构催化剂的XRD 谱图Fig.1 XRD patterns of MnZnOx solid solution catalysts calcined at various temperature

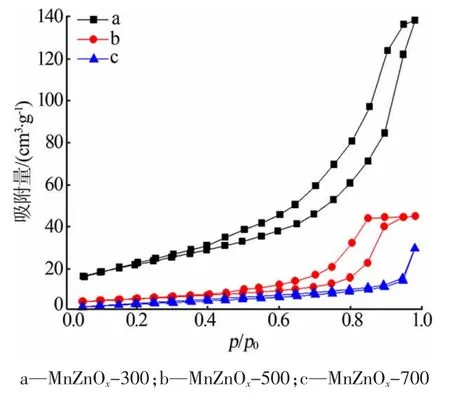

根据XRD 分析结果,对MnZnOx-300、MnZnOx-500 及MnZnOx-700 这3 个样品的孔结构性质、表面氧空位、 表面酸性质及氧化还原性质进行进一步分析。 不同焙烧温度下制得MnZnOx固溶结构催化剂的N2吸附-脱附曲线如图2 所示,孔结构参数见表1。 从图2 可以看出,不同焙烧温度对固溶体孔结构性质也有一定影响。 从吸附等温线可以看出,MnZnOx-300 和MnZnOx-500 样品表现出较为明显的介孔特征, 而MnZnOx-700 样品介孔特征明显减弱;结合表1 数据可知,与MnZnOx-300 和MnZnOx-500 样品相比,MnZnOx-700 样品比表面积和孔容有所减小, 这可能与700 ℃焙烧环境中样品出现部分晶粒烧结团聚及混合晶相出现致使孔坍塌有关。 而适宜焙烧温度500 ℃制得的MnZnOx-500 样品具有最大的介孔孔容(0.98 cm3/g)和较大的比表面积(68 m2/g), 表明该样品具有可为分子提供快速传输通道的孔结构性质,将有利于反应过程传质传热。

图2 不同焙烧温度制得MnZnOx 催化剂的N2 吸附-脱附曲线图Fig.2 N2 adsorption-desorption curves of MnZnOx catalysts calcined at various temperature

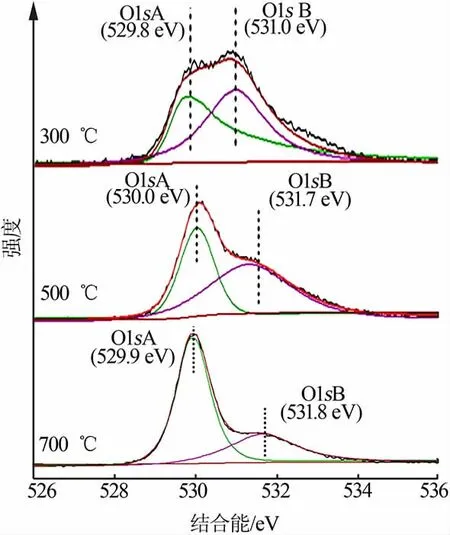

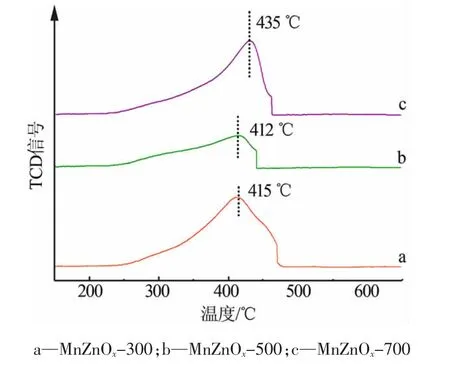

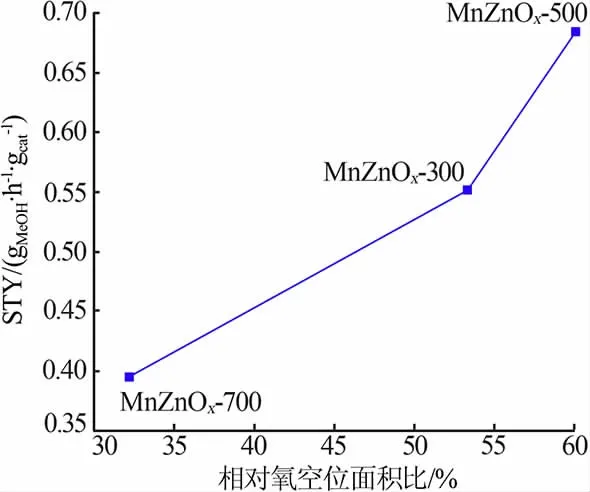

不同焙烧温度下制得的MnZnOx固溶结构催化剂的O1s XPS 图见图3。氧O1s 光谱拟合一般有O1sA和O1sB 两个峰,分别代表两种不同的表面物质。结合能在529.7~530.1 eV 的O1sA 属于晶格氧化物, 而结合能在531~532.3 eV 的O1s B 属于缺陷氧化物或类羟基[19-20]。O1sB/(O1sA+O1sB)峰面积比间接反应了催化剂表面氧空位相对浓度。 不同焙烧温度下制得的MnZnOx固溶结构催化剂表面氧空位相对浓度数据见表2。 由表2 可知,MnZnOx-500 样品具有最高的O1sB/(O1sA+O1sB)峰面积比,达60%;MnZnOx-300 和MnZnOx-700 分别仅为53%和32%,表明500℃焙烧环境下制得的MnZnOx固溶结构催化剂具有最多的表面氧空位缺陷。 这也可从不同焙烧温度制得的MnZnOx催化剂的H2-TPR 表征(见图4)得到印证。 由图4 可知,MnZnOx-300、MnZnOx-500、MnZnOx-700 样品的还原温度峰值分别为415、412、435 ℃。与MnZnOx-300 和MnZnOx-700 样品比较,MnZnOx-500 样品显示出最低的还原温度, 预示着该样品具有最高的氧迁移率[20]。 固溶结构中随着氧迁移率的增加,样品表面会形成更多的氧空位[21]。结合固溶结构氧空位活化机制[19],氧空位有助于活化CO2形成易于甲醇生成的*HCOO 活性中间体。 可见,MnZnOx-500 样品可为CO2加氢制甲醇反应提供丰富的氧空位活性位点,预示着优良的催化反应性能。为进一步探寻固溶体的氧空位缺陷与CO2吸附特性的对应关系, 测定了不同焙烧温度制得的MnZnOx催化剂的CO2-TPD 曲线,结果见图5A。 尽管3 个样品均对CO2表现出一定吸附能力,但从200~400 ℃温度区间CO2吸附量对比图(图5B)可知,MnZnOx-500 样品具有最大的CO2吸附量,这与该样品具有丰富的氧空位缺陷有关,预示着良好的CO2活化转化能力。

图3 不同焙烧温度下MnZnOx 催化剂的O1s XPS 图Fig.3 O1s XPS diagrams of MnZnOx catalysts calcined at various temperature

表2 不同焙烧温度下MnZnOx 催化剂的相对氧面积Table2 Relative oxygen areas of MnZnOx catalysts calcined at various temperature

图4 不同焙烧温度下MnZnOx 催化剂的H2-TPR 曲线Fig.4 H2-TPR curves of MnZnOx catalysts calcined at various temperature

图5 不同焙烧温度下MnZnOx 催化剂的CO2 吸附特征谱图Fig.5 CO2adsorption characteristics of MnZnOx catalyst calcined at various temperature

2.2 催化性能评价

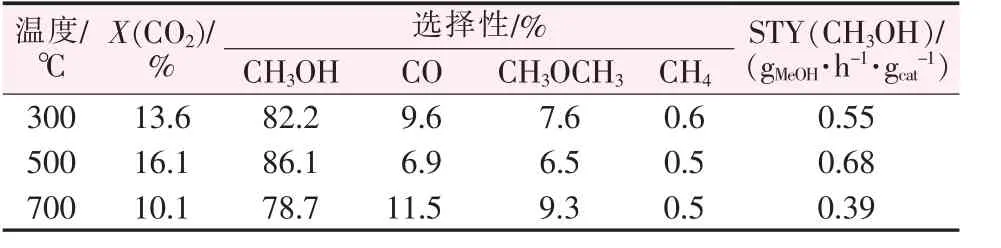

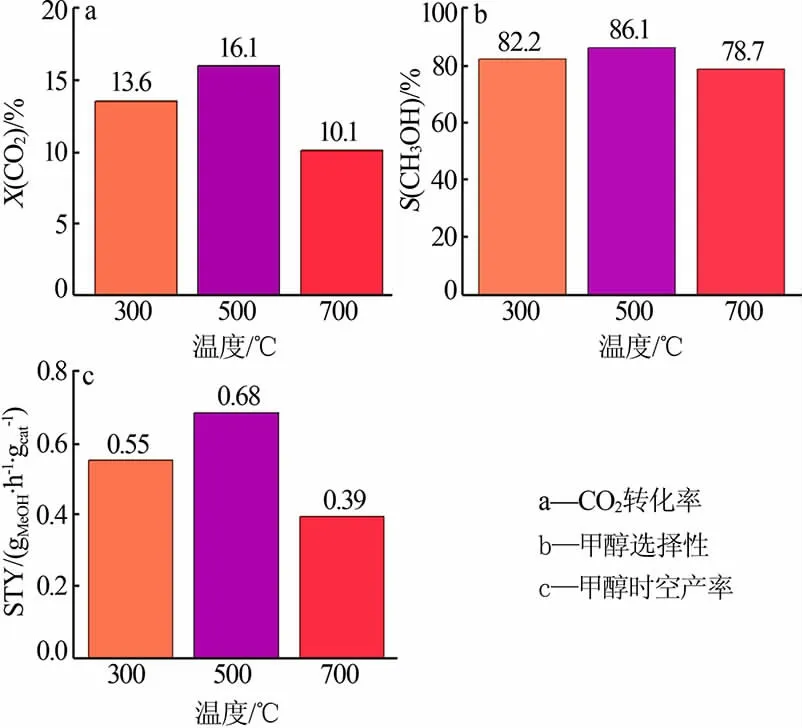

取1.0 g 不同焙烧温度下制得的MnZnOx固溶结构催化剂填装在固定床不锈钢反应管的恒温区,仪器检漏合格后,通入反应气[V(H2)∶V(CO2)∶V(N2)为72∶24∶4]、反应压力为3 MPa、反应温度为380 ℃、GHSV=14 400 mL/(g·h),考察催化剂在CO2加氢制甲醇中的CO2转化率、甲醇选择性及甲醇STY,结果如表3 和图6 所示。从图6 可以看出,不同焙烧温度下制得的MnZnOx固溶结构催化剂对CO2加氢制甲醇催化性能影响较大。 与MnZnOx-300 和MnZnOx-700 样品比较,MnZnOx-500 催化剂具有最大的CO2转化率、 甲醇选择性和甲醇STY, 分别为16.0%、86.1%和0.68 gMeOH/(h·gcat), 副产物主要为CO 和二甲醚,出现少量CH4,CO 选择性为6.9%、二甲醚选择性为6.5%、CH2选择性为0.5%。 由样品的物化性质分析可知,不同焙烧温度制得的样品晶相组成、孔结构性质及氧空位浓度有着较大的区别。 尽管低于500 ℃焙烧,样品中均未出现锰氧化物(MnxOy)的特征峰,但过低的焙烧温度使得溶质组分ZnO 结晶度下降。 在MnZnOx-300、MnZnOx-500 及MnZnOx-700这3 个样品的物化性质比较中,发现500 ℃焙烧制得的MnZnOx-500 样品具有最大的孔容和氧空位缺陷。大量文献报道,样品中较大的介孔孔容可为分子提供快速传输通道,有利于反应过程传质传热[22-23];氧空位缺陷直接与CO2活化转化性能有关,催化剂上形成丰富的氧空位有助于提高CO2转化效率[19-20]。 这一构效关系在本研究中也得到印证,MnZnOx-500 样品具有最大的甲醇STY。 从MnZnOx固溶结构催化剂表面氧空位浓度与反应温度为380 ℃时甲醇STY 关系图(见图7)可知,MnZnOx固溶结构催化剂表面氧空位浓度增大可引起STY 的快速增加,甲醇的STY 反映了固溶结构催化剂的反应活性, 表明O1sB 物种积极地参与到CO2加氢反应中并很大程度地促进了催化剂活性。另一方面,结合XRD 和孔结构分析,在m(Mn)/m(Zn)为1/4的固溶结构中,MnxOy溶质组分均匀分散在溶剂组分ZnO 晶格中,调控焙烧环境使固溶体形成丰富的氧空位和较大的介孔孔容对催化活性至关重要。

表3 焙烧温度对MnZnOx 催化剂催化性能的影响Table 3 Effect of calcining temperature on the catalytic performance of MnZnOx catalyst

图6 不同焙烧温度下制得MnZnOx固溶结构催化剂的催化性能Fig.6 Catalytic performance of MnZnOx catalysts calcined at various temperature

图7 不同焙烧温度下MnZnOx 催化剂表面氧空位面积比与甲醇STY 的函数关系图Fig.7 RelationshipbetweensurfaceoxygenvacanciesofMnZnOx catalysts calcined at various temperature and methanol STY

3 结论

鉴于锰氧化物(MnxOy)独特的氧化还原性和结构性质,结合ZnO 优异的异裂氢溢出能力,论文提出构造MnZnOx固溶结构催化CO2加氢制甲醇反应, 考察了焙烧温度对MnZnOx固溶体结构性质和催化性能的影响。 得出如下结论:1)焙烧温度对MnZnOx固溶结构催化剂性质影响较大。过低焙烧温度虽能形成均质固溶结构,但主晶相ZnO 结晶度较差; 过高焙烧温度促使溶质组分MnxOy以Mn3O4形式结晶,结构中形成Mn3O4和ZnO 共混晶相,致使比表面积和介孔孔容下降。 500 ℃焙烧温度下制得的MnZnOx固溶结构催化剂具有丰富的表面氧空位、较大的CO2吸附量和介孔孔容、溶质组分分散均匀的固溶结构。 2)在V(H2)∶V(CO2)∶V(N2)=72∶24∶4、反应压力为3 MPa、GHSV=14 400 mL/(g·h)反应条件下,500 ℃焙烧温度下制得的MnZnOx固溶结构催化剂表现出优异的高温催化CO2加氢制甲醇反应性能,380 ℃反应时甲醇选择性为86.1%、CO2转化率为16.0%、STY 高达0.68 gMeOH/(h·gcat)。