40 m/1 000 t 铁路简支箱梁技术研究及运架施工创新技术应用

李 达

(中铁二局集团新运工程有限公司, 四川 成都 610031)

1 国内外高铁箱梁发展历程

1.1 高铁箱梁国外现状及趋势

国外高速铁路发展至今已有50 多年,日、德等高速铁路起步较早国家采用的桥梁常用跨度为25~60 m,其中,32 m 以下跨度多采用简支箱梁,大于32 m 跨度的混凝土箱梁以顶推和现场支架现浇为主。大于32 m 跨度简支箱梁尚无预制架设施工先例,32 m 跨度以上到60 m 跨度高铁箱梁多采用移动模架、鹰架法桥位灌注施工方案。

世界上第一条高速铁路——日本的东海道新干线于1966 年10 月1 日正式投入营运,时速达210 km,突破了多年的铁路运行速度世界记录,其线路大量采用22~35 m 跨度连续钢架现浇结构及局部采用桁架式斜吊悬梁施工。

德国新建高速铁路干线上的桥梁几乎全部是预应力混凝土简支梁和连续梁,其桥跨主要是44 m 和58 m 两种。一般采用移动模架、鹰架法桥位灌注现场制梁。

国外高速铁路发展较早,在施工实践设计中应用了多种型式、多种跨度的组合箱梁桥。32 m 跨度箱梁及以下主要采用整体预制、梁上运输架设施工,32 m 跨度以上主要采用桥位现浇形式。

1.2 高铁箱梁国内现状及发展

目前,我国已拥有世界上运营里程最长、在建规模最大、运营速度最高的高速铁路网,高铁已成为中国新“四大发明”。

1998 年,秦沈高速铁路线首次设计应用了整体预制、梁上运输、架设技术,采用了跨度为20 m、24 m两种箱梁,最大重量达570 t。同年,台北到高雄修建的高速铁路桥梁跨度被设计为30 m、35 m 等多种规格,最大重量约900 t,其桥梁结构设计和运架施工技术与秦沈客运专线相似。

我国高速铁路箱梁施工技术的应用自1998 年伴随着秦沈线的建设而展开。采用国内集中研制配套进口的原则,研发出了第一套有自主产权的高铁箱梁运架装备,最大施工能力达600 t 级。

2004 年,国内高速铁路客运专线建设进入了新的高潮,武广、京津城际铁路等客运专线陆续开工,高铁简支箱梁以及配套运架装备在秦沈铁路的基础上得到创新升级,研发32 m 跨高铁简支箱梁及配套运架装备取得了巨大成功。

近些年,铁科院致力于高速铁路大跨度预应力简支梁建造技术研究,联合业内主要的设计单位和高铁设备制造单位研发40 m 跨度后张法预应力混凝土高铁简支箱梁,同时研究应用40 m 高铁简支梁信息化建造技术,开发相应的运架技术及装备,取得圆满成功。

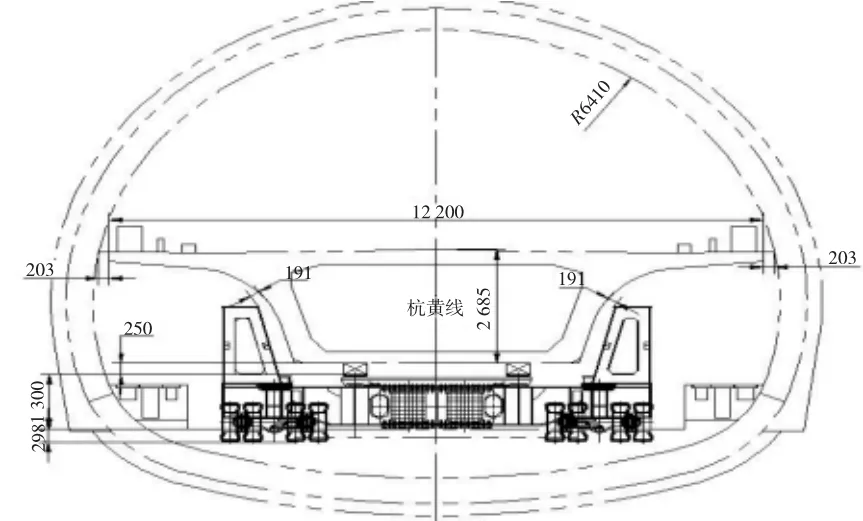

2 40 m/1 000 t 铁路简支箱梁技术研究的目的及意义

据统计,2017 年我国高速铁路运营里程高达2.9万km,占世界高铁运营里程66%以上,是当之无愧的“世界冠军”。为保证列车运行的安全与舒适、合理利用自然资源和保护线路周边环境,在跨越河谷及平原区段时,高速铁路主要以桥梁跨越的形式通过。目前,我国高速铁路桥梁约占运营线路总长的50%以上,梁桥跨度主要为32 m 及以下标准跨度预应力混凝土简支梁桥。随着我国对高速铁路提高通车速度与乘坐舒适度、合理利用自然资源、提高土地使用率的要求的提高,对既有简支梁桥的跨越能力也提出了更高需求。在国家“九五”科技攻关项目“高速铁路线桥结构与技术(标准)”中,对合理的结构型式以及桥面宽度、桥面布置规划进行了研究,认为我国高速铁路桥梁采用大跨度等跨布置预应力混凝土简支梁是经济合理的,同时,考虑弯矩、惯性矩、整体性能等方面的优点,确定箱型截面是高速铁路桥梁的理想截面型式。经过大量科技攻关,我国已经突破高速铁路40 m 预制简支箱梁建造技术,奠定了中国高速铁路桥梁技术发展基础。40 m 铁路箱梁断面如图1所示。

图1 40 m/1000 t 铁路箱梁跨中断面图(单位:mm)

3 40 m/1 000 t 简支箱梁运架施工创新技术应用

40 m 简支箱梁运架施工技术是在既有32 m 运架施工技术的基础上创新的,同时沿用了32 m 箱梁运架施工技术的优点。还创新发明了正位提梁上桥专利、大吨位分体式运架设备过隧施工等技术,主要体现在以下方面:

3.1 正位提梁上桥施工技术

郑济铁路黄河特大桥北引桥采用“双层”设计,其中下层为“四线并置”铁路,上层为“双向四车道”快速路。国内已投入使用的提梁机在起吊力、跨度上均不能满足40 m 箱梁架设的要求,而此项创新技术在满足提升40 m 梁起吊力的情况下采用侧位提梁上桥方式,提梁机的跨度将达到50 m 左右,设备结构比例、设备体积、设备自重以及占地面积都将增大,通用性受限。一方面,设备制造成本高、占地面积大,另一方面,设备安装拆卸使用风险增加。为减少设备投入、增强设备通用性、降低设备安装和拆卸风险,中铁二局集团新运工程有限公司郑济项目部进行多次分析讨论,发明了正位提梁上桥技术,即跨“四线并置”铁路布置提梁机,预留三个桥墩暂不浇筑,利用暂不浇筑的桥墩位置设置换装台位,从而实现正位提梁上桥。跨线提梁机采用36 m 跨度设计,与32 m 箱梁提梁机跨度一致,提高了设备的通用性,同时沿用“四点起吊、三点平衡”原理。提梁机正位上桥如图2 所示。

3.2 过隧运梁技术

根据时速250 km/h 高铁隧道(R6 410 mm)设计运梁车车宽,运梁车整体结构设计为槽型,两侧驮梁与40 m 梁的截面形状相贴合,最大程度利用隧道的空间。悬挂轮组采用双胎并置结构型式和宽基小轮胎方案,驮梁台车采用板式滑摩结构,前驮梁台车采用循环链条牵引,后驮梁台车采用开式固定链条传动,有效降低了整机高度。应用过隧运梁技术,解决了传统的分体式运梁车不能过隧道运梁的技术难题。运梁车装梁运输过隧道如图3 所示。

图2 提梁机正位提梁上桥示意图

图3 时速250 km/h 时40 m/1 000 t 箱梁过隧道示意图(单位:mm)

3.3 运梁作业通过液压悬挂编组实现三点定一面原理、轮组荷载自动均衡技术

轮胎式运梁车共有31 轴线62 个液压悬挂轮组,通过合理的编组,即悬挂轮组按16 和15 组来编组,前端左16 个悬挂编1 组,右16 个悬挂编1 组,相当于形成两点,后30 个悬挂编成1 组,形成一点,从而实现三点定一面原理,保证箱梁在运输过程中处于同一平面。运梁车的液压悬挂轮组通过三点编组连接,在液压油缸的有效行程内能够根据路况自动调整,保证车辆平台水平和每个轮胎受力相等。悬挂轴能够实现车桥摆动角±3°,满足在横向(人字)坡上的安全运行,保证运梁车行驶时每个轮受力均匀。悬挂编组如图4 所示。

3.4 架梁施工采用顶板吊梁施工技术

40 m 箱梁架设、吊装施工沿用顶板吊装施工技术,操作简单,综合效率高,通过桁车以及吊具实现“四点起吊、三点平衡”,既保证了架梁施工安全,又能避免箱梁结构受扭,取得了很好的应用成效。

图4 运梁车悬挂三点编组示意图

3.5 运架设备同步拖拉控制技术

使运梁车对位架桥机并给运梁车接入主电源和控制线,由架桥机操作司机集中控制,确保在一次拖拉喂梁时运梁车的后驮梁小车与架桥机前起重小车同步纵移,避免滑轮组钢丝绳倾斜和受力不均等现象。集中控制同步作业技术对于确保架梁施工安全具有重要意义。

3.6 过隧架桥机架梁施工技术

架桥机为轮轨走行式架桥机,设计采用龙门式双主梁多支腿结构。其中,起重小车采用分列式结构,前辅助支腿、前支腿、后支腿、后辅助支腿均采用多级升缩结构。中支腿、后支腿、后辅助支腿采用可翻折式设计,采用后悬臂取梁形式,解决了运梁车驮运架桥机过隧时中支腿与隧道干涉问题,同时也解决了后辅助支腿、后支腿干涉运梁车喂梁问题。通过调整架桥机前辅助支腿、前支腿、后支腿多级循环伸缩可实现±30‰大坡道架梁作业。架桥机主要结构如图5 所示。

图5 架桥机主要结构图

3.6.1 架桥机架梁作业原理

架桥机后支腿向后上方翻折,由运梁车运梁至架桥机尾部喂梁。二次喂梁到位后,前起重小车取梁并拖梁到位,后起重小车取梁,两部起重小车同步吊梁前行,纵移到位后再横移微调对位落梁。

3.6.2 架桥机过孔作业

在中支腿后方铺设走行轨道,后支腿走行驱动轮落放到轨道上,和前支腿上部的托轮驱动机构共同驱动,实现整机的过孔作业。

3.6.3 架桥机驮运作业

安装前,支腿与机臂间的斜撑成为刚腿,后辅助支腿铰接为柔腿,前支腿和后辅助支腿共同支撑架桥机,形成简支结构。拆除中支腿下横梁,运梁车进入架桥机内部支撑架桥机,实现整机驮运。

3.6.4 运梁车驮运架桥机过隧及隧道口架梁作业

架桥机驮运装车作业时,需先拆解下横梁并通过前小车吊将其放至前支腿后方,以便运梁车驶入;在架桥机由运梁车上的驮运支架(驮运支架采用多级循环升缩结构设计,低位高度近1 500 mm,远小于运梁车车体高度)支撑后,拆解其联系梁和机臂的连接螺栓,通过折翻机构绕销轴旋转90°,使其与机臂平行,然后拆解联系梁和立柱的连接螺栓,绕销轴向上拉升翻转立柱(约70°)并固定。翻折作业由中支腿配备的翻折油缸和电动葫芦完成,无需其他辅助起重设备,可实现设计时速350 km、250 km 的高速铁路进隧道-20 m、出隧道口7 m 架梁。

3.7 智能化和信息化应用技术

运架设备加装安全监控管理系统,利用4G 网络和设备管理云平台对接,将运架设备重要工作参数和现场视频信息等实时传输至云平台和监控计算机,对运梁车和架桥机的GPS 信息、整机状态、设备运行参数等进行远程实时监控和预警提示,实现了大型装备智能化和信息化管理,为确保运架设备的安全运行提供了新的技术手段。

4 40 m/1 000 t 级梁桥施工技术新型化的作用

40 m 箱梁梁体长度增加8 m,使桥墩间跨增加7.8 m,梁高仅增加0.2 m。采用40 m 箱梁,平均将每延米重量降低6%,且跨度增加使梁体和桥墩数量减少20%,有效节省了工程建设占地及提高资源利用率。1 000 t 级架桥机更加智能化,功能更全面,操作系统可实现人机界面交换、执行动作时实时呈相、故障有提示、超限有报警、关键数据实时监控等,通过云平台可以同步监控架桥机的姿态及作业动作并读取关键数据。

5 结语

短短几十载,在中国铁路总公司的引领下,铁路工程界人士呕心沥血忘我工作,使得中国铁路建设及配套工程装备位列世界前列。特别是40 m/1 000 t级高铁简支箱梁以及配套施工技术及装备的投入使用,进一步提高了中国铁路建设总体水平,推动了我国高铁迈向新型化快速发展。