加压循环流化床富氧燃烧中试研究

孔润娟,李 伟,任强强,刘志成

(1.中国科学院 工程热物理研究所,北京 100190;2.中国科学院大学,北京 100049)

0 引 言

随着全球工业化进程加剧,化石能源大规模开采和使用,导致温室气体在大气中的含量急剧攀升,全球气候变暖产生的气候异常引起了严重的环境危机。在温室气体中,CO2以其较长的寿命年限及超高的排放量而对“温室效应”的贡献最大。BP集团首席执行官戴德立指出,全球能源消费和使用能源过程中产生的碳排放在2018年的增速达到自2010、2011年以来的最高水平,各国应尽快做出改变[1]。2018年,我国CO2排放总量增长2.5%(2.3亿t),达9.5 Gt,已超过美国成为世界碳排放第一大国[2],面临较大的CO2减排压力。但目前我国以煤为主的能源结构短期内仍难以改变,因此要完成在《巴黎协定》中承诺的2030年碳强度下降60%~65%的目标[3],还需持续开展煤炭的清洁高效利用、节能减排[4]。

CO2捕集及封存利用(CCUS)技术有望实现化石能源使用的CO2近零排放,是温室气体排放控制方案的重要组成部分[5]。其中,富氧燃烧技术具有较大的优势和可行性,其初投资和发电成本较低,可用于现有燃烧设备的改造,适合目前的工业和技术水平[6]。但常压富氧燃烧存在高压制氧和烟气高压压缩导致的能量损失,发电净效率相比传统的空气燃烧下降10%~12%,无法商业化应用,因此,提高富氧燃烧的发电净效率成为该技术能否应用的关键。

常压富氧燃烧技术的空分制氧和高浓度CO2烟气压缩过程均在高压下进行,而富氧燃烧在常压下进行,系统压力经历升—降—升的过程,能量损失较严重[7]。加压富氧燃烧技术从空分制氧、煤燃烧与锅炉换热,直到烟气压缩捕集CO2的全过程均维持在高压下完成,避免了加压、降压产生的能耗。在高压下锅炉排烟中的水分凝结温度大幅提高,使原本无法利用的水蒸汽汽化潜热得到有效利用,降低了排烟损失,提高了锅炉效率。此外,高压设备结构紧凑、规模较小,占地面积减少[8-11];加压富氧燃烧技术在提高煤的燃烧效率及控制污染物排放方面具有一定优势,因此逐渐成为国内外的研究热点之一。

1 加压流化床富氧燃烧技术研究现状

在富氧燃烧基础上,美国 ThermoEnergy 公司在2000年提出了一种采用增压流化床锅炉的富氧燃煤整体化发电系统的概念设计方案[12]。加压循环流化床富氧燃烧系统结构复杂、燃烧工况改变、烟气循环额外增添以及各子系统之间的耦合运行相互作用等,导致其在启动、控制、运行等方面面临巨大挑战。

尽管加压循环流化床富氧燃烧在理论建模和分析上已进行了很多研究,但目前国内外对于加压循环流化床富氧燃烧的试验研究很少,且大多处于实验室研究阶段。波兰煤炭化学加工研究所[13-14]在一台实验室规模的鼓泡床上研究发现,加压富氧燃烧抑制NO和SO2的生成。2016 年底美国能源部(Department of Energy,DOE)和加拿大国家研究委员会(National Research Council,NRC)启动1 MW 加压流化床富氧燃烧中试联合项目,但至今未见进一步的报道[15]。

阎维平等[16]提出了增压鼓泡流燃煤发电系统,该系统中,煤在增压鼓泡流化床锅炉中完成富氧燃烧与炉内换热,吸热蒸汽推动汽轮机做功。李皓宇等[17]构建了增压流化床富氧燃烧系统的流动模型,分析了压力对床料流化速度的影响,提出了流化速度的计算公式。霍志红[18]建立了加压循环流化床富氧燃烧传热模型,并与增压循环流化床锅炉的传热试验数据进行比较,验证了模型的正确性。刘慧敏等[19-20]建立了增压循环流化床富氧燃烧NOx生成模型和二维流动模型。Shi等[21]建立了加压循环流化床富氧燃烧系统(燃烧压力为0.105 ~3.000 MPa),研究结果表明随着燃烧压力的增加,空分系统能耗升高,CO2压缩纯化系统的能耗降低,在最佳压力1.1 MPa 时,净效率从27.2%提高到30.5%。

段伦博等[22-24]在微型加压流化床和二维可视化加压鼓泡流化床上研究了热力状态下加压富氧流化床的流动特性和鼓泡行为,并搭建了了10 kWth的连续加料加压鼓泡流化床,研究了压力、气氛、温度和燃料种类对富氧燃烧污染物排放的影响。钟文琪等[25-26]建立了15 kW加压流化床富氧燃烧试验台,进行0.1~0. 4 MPa下的富氧燃烧试验,研究了压力、氧浓度对温度分布、燃烧效率、未燃尽碳、飞灰成分和氮氧化物排放的影响。

目前国内尚未有加压循环流化床富氧燃烧中试平台研究。中国科学院工程热物理研究所搭建了15 kW-100 kW-1 MW系统试验平台,完成了常压、高O2浓度(50%)富氧燃烧的小试试验研究和中试验证[27-31]。在此基础上,在江苏无锡搭建了MW级加压循环流化床富氧燃烧中试试验平台,设计热功率为0.8 MW。本文主要介绍中试平台的运行特性,旨在对加压循环流化床富氧燃烧的发展起促进作用。

2 MW级加压循环流化床富氧燃烧中试平台

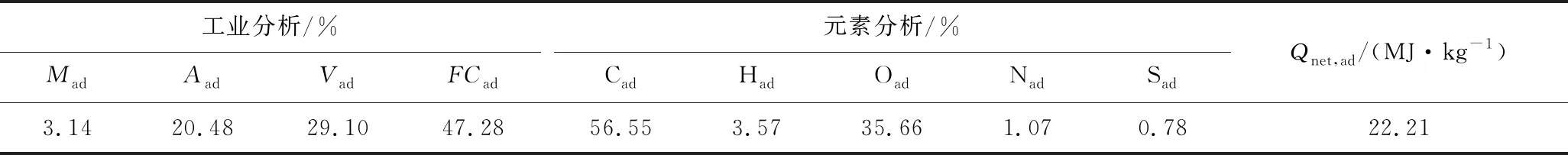

MW级加压循环流化床富氧燃烧中试平台(以下简称“中试平台”)如图1所示,现场照片如图2所示,该中试平台可在空气燃烧、常压富氧燃烧和加压富氧燃烧多种模式下运行。中试平台的主要设计参数见表1,其主要由CFB燃烧系统、供风系统、烟气冷却系统、给料系统和测控系统等组成。

图1 中试平台工艺流程

图2 现场照片

表1 中试平台主要设计参数

CFB燃烧系统由CFB炉膛、旋风分离器、二级旋风分离器以及返料器组成。炉膛横截面为圆形,炉膛净高16.5 m,炉膛侧壁由耐火材料、保温材料分层敷设,最外层为钢护板,炉膛内设一根长度为15 m的垂直水冷刺刀管受热面。中试平台采用油燃烧器点火升温,在炉膛底部一次风管和返料器风管上共布置2台30 kg/h的柴油点火燃烧器,用于炉膛、返料器和旋风分离器预热。点火结束后,返料器风管的油燃烧器拆除,更换为返料风管。

烟气冷却系统采用循环水冷却。整个中试平台冷却水分为4路:炉膛内的垂直水冷刺刀管、立管内水冷埋管、尾部烟气冷却器、再循环烟气冷凝器和烟气再循环风机冷却。

供风系统包括空气、氧气、再循环烟气和CO2。空气由空压机提供,压力为1.0 MPa,分别供应一次风空气、二次风空气和返料风。O2由氧气槽车提供,分别供应一次风氧气和二次风氧气,压力为1.0 MPa。再循环烟气的抽气口位于布袋除尘器后管道上,再循环烟气首先经过再循环烟气冷凝器和汽水分离器冷凝除水,最后通过2个再循环风机,分别供应一次风再循环烟气和二次风再循环烟气。由于再循环风机的最小气量大于工况试验所需的最大风量,因此在再循环风机出口管道布置了回流管道,将多余的烟气回流到烟气冷凝器前。CO2由二氧化碳槽车提供,供应返料风,压力为1.0 MPa。中试平台炉膛布置一次风和二次风,二次风高度为1 000 mm,一次风和二次风均为O2/再循环烟气混合气或空气,O2和再循环烟气的混合通过静态混合器混合。返料风在启动过程中采用空气,切入富氧气氛后采用CO2。

给料系统为一套加压进料系统,在炉膛不同高度上布置2个给料点,给料高度分别为700 mm和3 700 mm,给料量为0~200 kg/h。

中试平台的整个系统采用PLC控制,系统中各点的温度、压力、流量、气体成分分析等均实时以列表和曲线形式显示并保存。管道上的电动阀门、各辅机设备的开关及调节均可远程控制。

3 试验原料

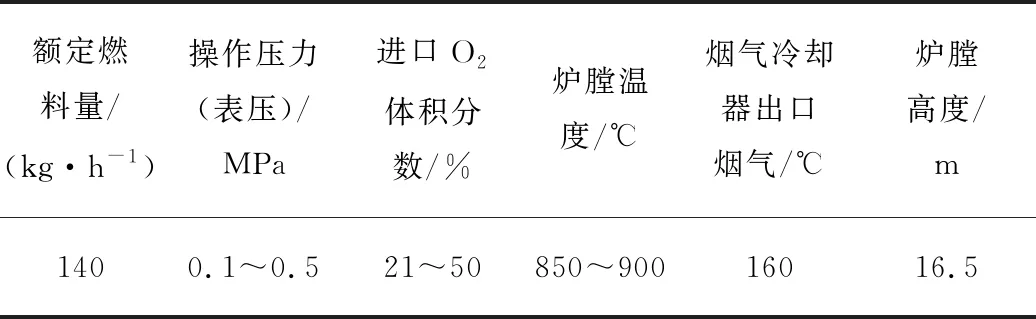

试验中所用物料包括石英砂、轻柴油、蒙煤,蒙煤的煤质分析见表2,粒径为0~2 mm。

石英砂包括:0.125~0.212 mm 和0.212~0.428 mm的混合砂子,作为循环床料;0.212~0.428 mm 和0.428~0.655 mm的混合砂子,作为密相区床料。

表2 蒙煤煤质分析

4 中试平台运行模式

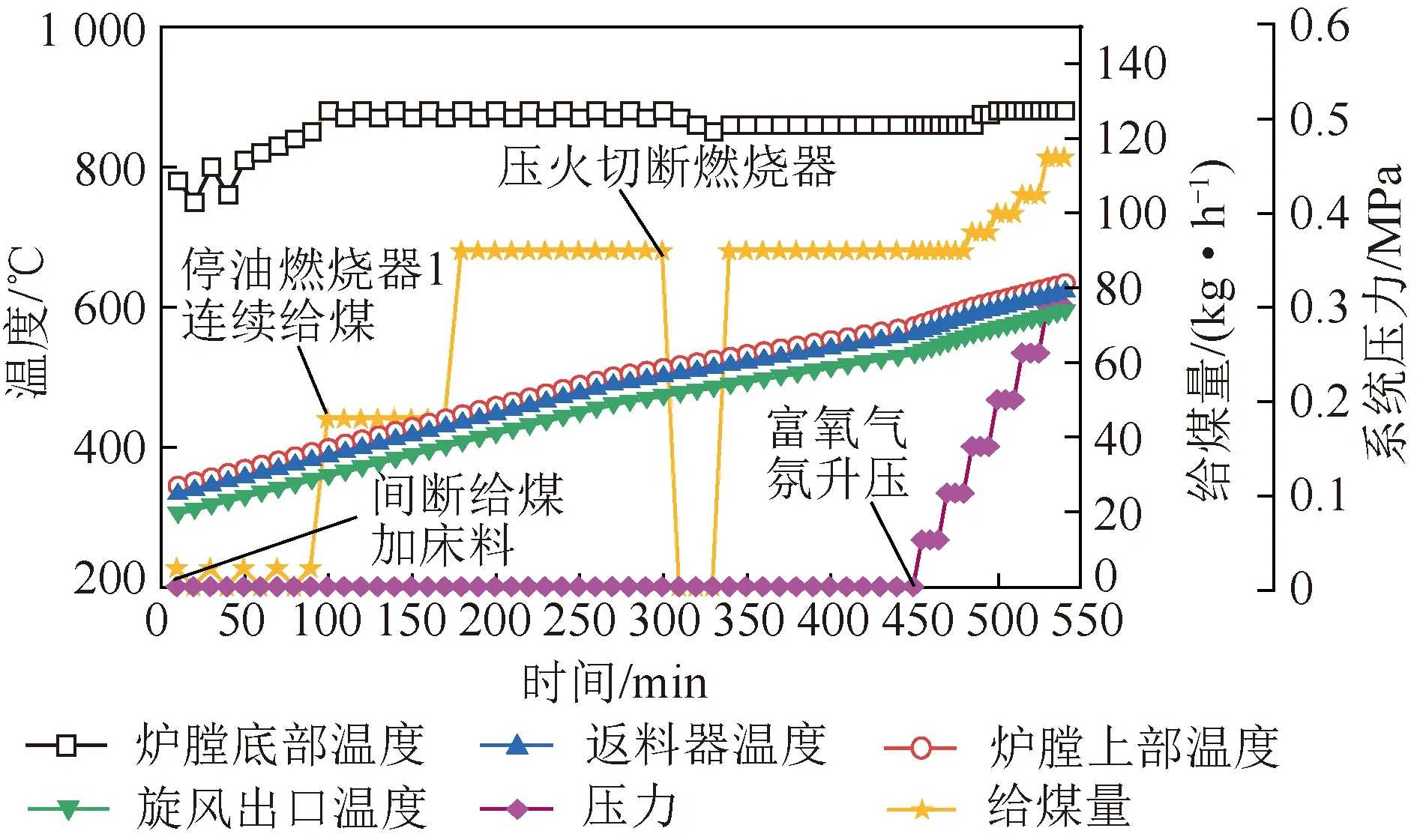

图3、4分别为中试平台运行过程炉膛和返料器温度、一二次风量、给煤量等的变化趋势。可以看出,整个过程需经历启动阶段、常压O2/N2燃烧阶段、常压富氧燃烧、加压富氧燃烧阶段。

1)启动阶段。该阶段主要是建立循环,保证中试平台正常运转。通过油燃烧器将炉膛温度升至高于燃料燃点(600 ℃),再通过间断给煤将炉膛温度升至800 ℃以上,停燃烧器后连续给煤,通过给入0.125~0.212 mm 和0.212~0.428 mm的混合砂子作为循环床料,直至物料循环建立。

2)常压O2/N2燃烧阶段。该阶段主要提高炉膛和返料器温度。炉膛内布置长为15 m的竖直刺刀管,使空气无法升高炉膛顶部温度。此阶段需加入O2,在O2/N2气氛下运行,O2体积分数为35%左右。

3)常压富氧燃烧。该阶段主要进行常压O2/N2燃烧向富氧燃烧切换,测试再循环风机和冷凝器等再循环烟气回路的运行状况,为加压富氧燃烧试验做准备。主要操作是缓慢停止空气,并置换成再循环烟气和O2。

4)加压富氧燃烧阶段。该阶段主要进行加压富氧燃烧试验,缓慢升压至设计压力,由于加压富氧燃烧过程中O2浓度较低,再循环烟气比例大,导致系统的升压较缓慢。中试平台从常压升至0.3 MPa,用时3 h。在升压过程中,需根据系统压力变化,同步提高一次风和二次风的进气量,保证炉膛内的流化风速不低于3 m/s。待压力达到运行设定值,中试平台进行加压富氧燃烧工况的运行。

图3 启动曲线-温度、压力和给煤量曲线

图4 启动曲线-风量曲线

5 加压富氧燃烧运行

中试平台成功启动并切入常压富氧燃烧后开始加压,系统压力达0.3 MPa后,进入加压富氧燃烧工况,工况稳定时间为4 h,验证了加压富氧燃烧的可行性,运行参数见表3。加压富氧燃烧工况下,给煤量为136 kg/h,功率为0.84 MW,一次风再循环烟气为212 Nm3/h,一次风氧气为72 Nm3/h,一次风氧气体积分数为26%;二次风再循环烟气为251 Nm3/h,二次风氧气为120 Nm3/h,二次风氧气体积分数为32%;整体氧气体积分数为29 %,炉膛底部温度为836 ℃。

表3 运行参数

图5为加压富氧燃烧运行下系统压力曲线,加压富氧燃烧工况连续稳定运行过程中,系统压力大于0.3 MPa。

图5 系统压力曲线

在加压富氧运行状态下,采用Testo烟气分析仪测定尾部烟气中CO2体积分数达91%。由于加压富氧燃烧过程中,整个系统的压力高于大气压力,烟气管道中并无常压富氧燃烧过程中的空气渗入,因此尾部烟气中CO2体积分数比常压富氧燃烧高。

6 结 论

1)试验验证了加压循环流化床富氧燃烧的可行性,获得了加压循环流化床燃烧的运行模式,其主要流程为:启动阶段—常压O2/N2燃烧阶段—常压富氧燃烧—加压富氧燃烧阶段,各阶段切换平稳。

2)在加压富氧燃烧试验过程中,平台运行稳定。工况运行中压力为0.30 MPa,功率为0.84 MW,尾部烟气中CO2体积分数超过90%,为91%,可较好地实现CO2产品的捕集和压缩纯化。