固体推进剂复合加载夹具及试件的设计与分析

王稼祥,强洪夫

(火箭军工程大学, 西安 710025)

固体火箭发动机(Solid Roket Motor,SRM) 药柱在制造、贮存、运输、点火和飞行过程中要承受复杂应力载荷的作用[1],而固体推进剂的力学性能对其应力状态有很强的依赖关系,为对固体推进剂的力学性能进行精确表征,需开展多种加载状态下的力学实验[2]。通过开展不同压强环境下固体推进剂的单轴拉伸实验,Traissac[3]等发现推进剂的单轴拉伸强度与环境压强密切相关;赵文才等[4]对低温动态准双轴加载下固体推进剂的力学性能进行了试验研究,发现固体推进剂在双轴拉伸时的最大延伸率近似为单轴拉伸时的50%。相比于拉伸试验,关于固体推进剂拉剪复合加载的试验展开较少且没有相应标准。

目前对于拉剪复合加载实验,根据加载轴的个数可以分为单轴和双轴两种形式。材料试验机至少都能实现单轴加载,当加载方向和所研究的试件截面成一定倾斜角度时,可将载荷分解为垂直于截面的拉压载荷和平行于截面的剪切载荷,通过设计专用夹具及其配套试件,即可实现单轴加载下的拉剪复合加载,Arcan设计的变比例拉剪载荷盘式夹具[5]及其各种改进形式[6-10]广泛用于该类实验。Luo等[11]通过对试件斜粘接界面拉伸加载,测得了涂层箔界面的拉剪强度。AIMONEMARTIN等[12]设计了一种四连杆夹具装置,通过连杆结构将总载荷的一部分传递给试件而产生剪切载荷,使岩石试件承受拉剪复合载荷。

拉剪复合加载夹具及其试件加工相对简单、成本较低,易于利用万能试验机展开此类试验,但使用该类夹具对试件进行加载时,拉伸和剪切载荷同时产生或消失,拉伸与剪切载荷的比例是固定的,不方便分别调整拉伸载荷分量和剪切载荷分量大小。使用双轴加载试验系统,即可实现任意拉剪比例或预定拉应力下的剪切试验。李守定等[13]研制了双轴驱动的DSC-800电液伺服测控岩石拉伸剪切试验仪;高景等[14]研制了拉伸剪切复合载荷原位力学测试装置,对镁合金和Q235试件进行了拉伸-剪切复合加载研究。双轴加载的拉剪实验装置可以分别控制拉伸和剪切载荷的大小或位移,更为灵活和准确,但试验系统相对复杂,实验费用较高。

本论文针对固体推进剂的拉剪复合加载试验,设计了拉剪复合加载夹具及其试件,应用Abaqus对复合固体推进剂蝶形试件的拉剪复合加载进行了仿真计算,并将应变的仿真值与理论值进行对比分析,为固体推进剂拉剪复合加载试验的开展提供参考。

1 夹具及试件的设计

1.1 夹具设计

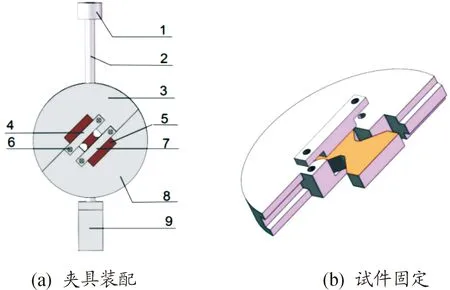

现有的Arcan夹具及其各种改进形式主要存在以下3个不足:1)蝶型试件与夹具之间通过螺钉或螺栓等螺纹连接件连接,如图1所示[7],试件上的通孔会引起孔周围产生微裂纹损伤和应力集中,导致试件未能在理想区域断裂,测得试件强度偏低;2)拉杆和夹具之间采用螺栓或螺钉等螺纹连接件连接,容易产生松动。当使用Arcan夹具进行剪切、拉剪实验时,夹具承受一个附加弯矩[15],这可能会使半圆形夹具发生微小的旋转,进而导致拉剪载荷比例发生变化,试验结果不准确。另外,在进行高速动态加载试验时,拉杆和夹具之间的松动会使夹具受到冲击载荷,对夹具和实验系统造成损伤;3)Arcan夹具的两部分圆盘仅依靠试件进行定位,可能会在未加载前由于试件和夹具之间的装配误差而导致实验结果不准确。

图1 一种改进Arcan夹具试验装置

为改善以上三点不足,满足科研需要,本文设计适用于固体推进剂拉剪复合加载夹具如图2(a)所示:1-挡块、2-直杆、3-上夹具、4-上夹具压块、5-试件、6-螺栓、7-下夹具压块、8-下夹具、9-下拉杆。

图2 拉剪复合加载夹具示意图

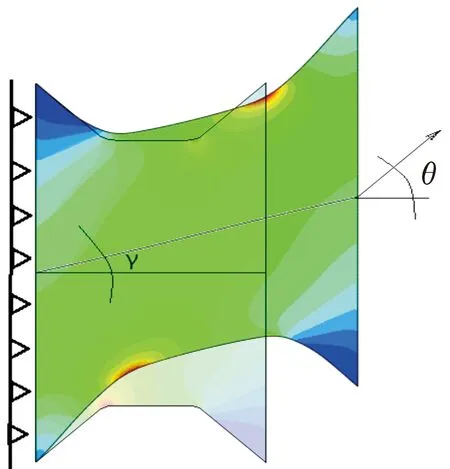

设计拉剪复合加载夹具的上下拉杆与半圆盘直接用螺纹连接,而无需多余的连接件,使夹具装配更简单、牢固;夹具与试件的尺寸相匹配,如图2(b)所示,将试件放在夹具中间蝶形区域,通过压块压紧试件,避免在试件上打孔;两部分圆盘通过面的配合来定位,使夹具装配更精确。在半圆盘夹具的边界上有7个螺纹孔,每个孔相隔15°,每个孔对应不同的加载角θ,当θ=0°时,对应于单轴拉伸状态;当θ=90°时,对应纯剪切状态。当变换加载角度θ时,即可得到不同比例的拉剪复合加载状态,本试验夹具能够扩展高应变率液压伺服试验机在非金属材料拉剪复合加载响应测试方面的应用。

1.2 试件设计

测试材料在拉剪复合载荷下的力学性能,需要试件和夹具的尺寸相匹配,且设计的试件需要满足以下要求:1)试验能够重现;2)能够提供均匀的剪切/拉伸应力应变区域;3)能提供试件破坏前完整的应力-应变特性曲线;4)试件易于制作。

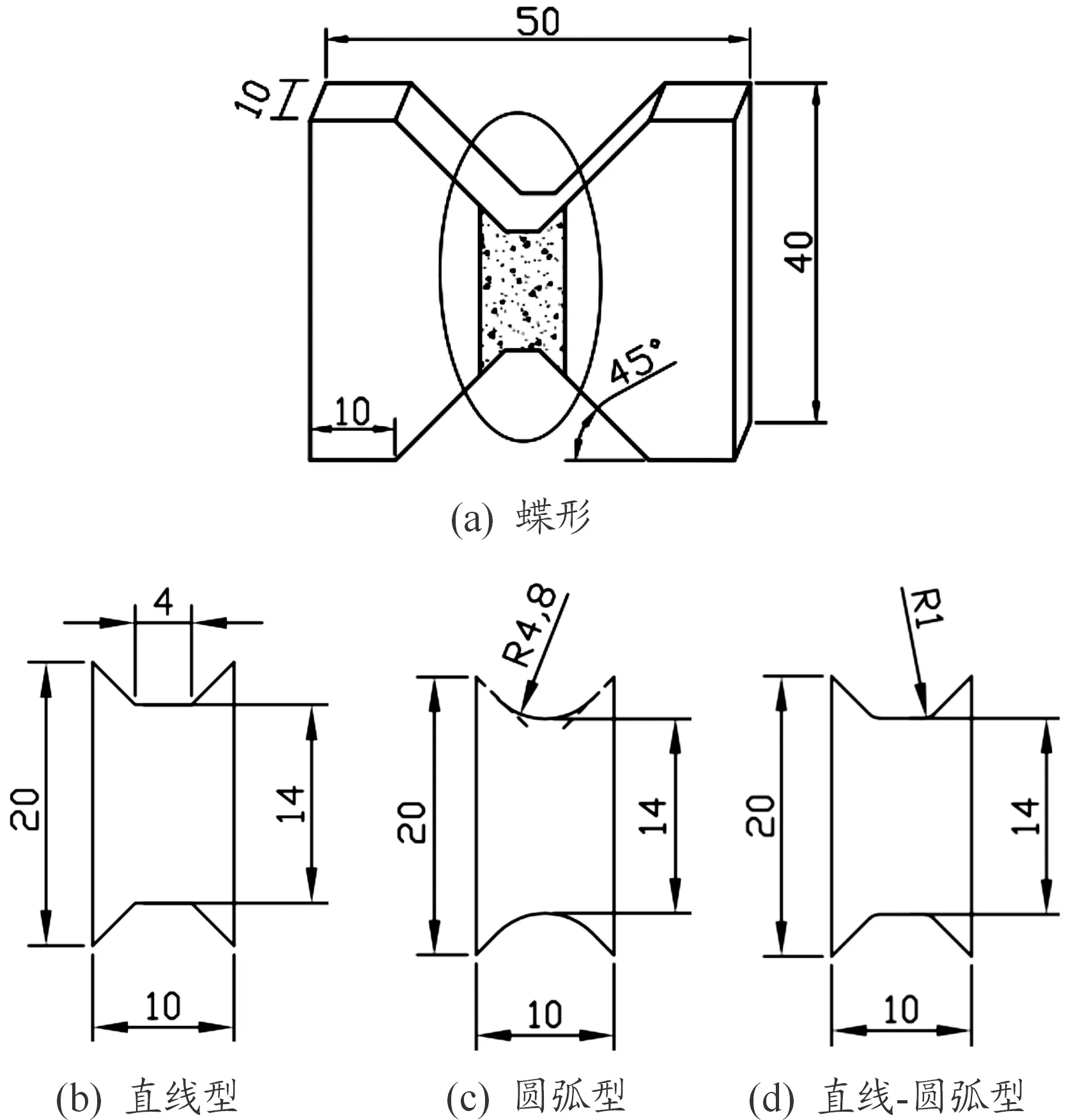

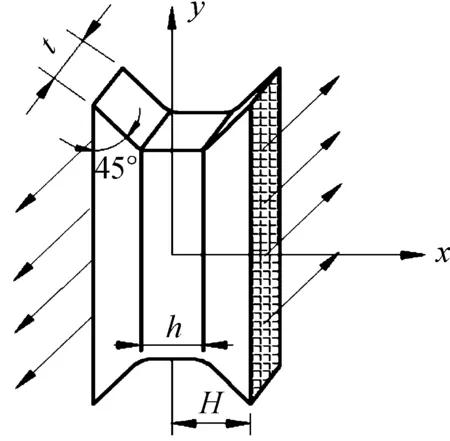

参考金属材料的拉剪加载实验,本文设计的蝶形试件如图3(a)所示,3种蝶形试件的总体尺寸相同,厚度、长度和宽度分别为10 mm、50 mm、40 mm,只是中部尺寸不同,如图3(b)、(c)、(d)。3种试件在V形开口处的过渡形式不同,其中直线型蝶形试件参考了文献[6],试件各边无圆角过渡。圆弧型蝶形试件参考了文献[7],将试件中间段边缘设计为圆弧。直线-圆弧型蝶形试件是将试件中间段的边缘设计为直线与圆角过渡相结合的形式。

图3 3种蝶形试件示意图

2 拉剪复合加载有限元仿真分析

2.1 有限元建模

松弛模量E(t)可以写成以下Prony级数的形式:

(1)

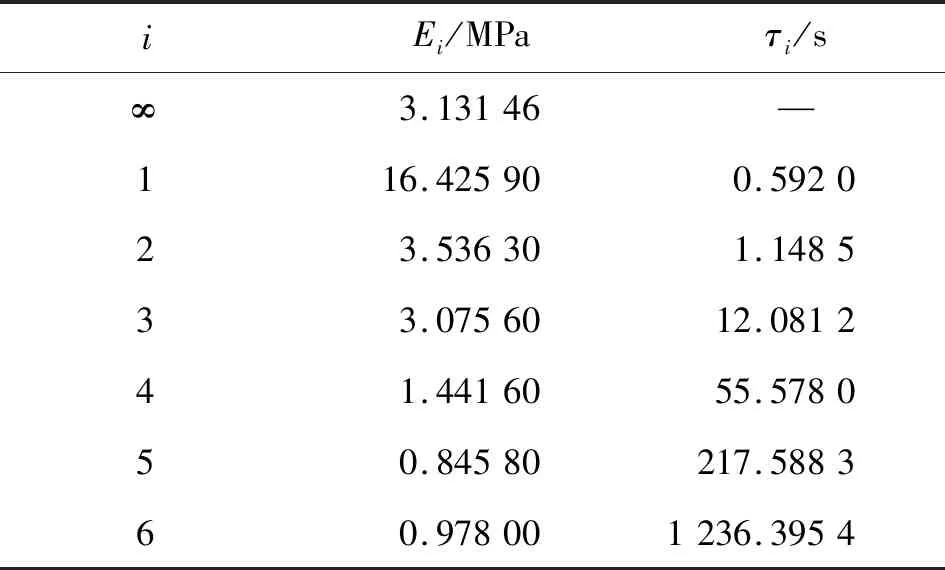

各阶参数见表1[16]。密度ρ=1 750 kg/m3,泊松比η=0.496 5。固体推进剂材料本构模型选用线性粘弹性本构模型,具体形式为:

(2)

表1 固体推进剂量松弛模量的Prony级数各阶参数

2.2 仿真结果分析

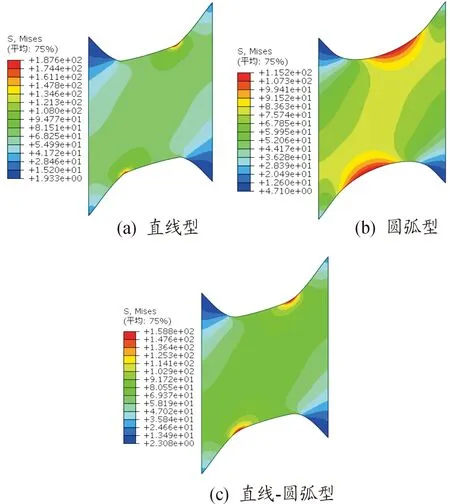

3种蝶形试件变形后的Mises应力云图如图4。

图4 Mises应力云图

由图4可知,3种试件在拉剪载荷作用下,应力在试件标距段分布不均匀,在V形开口处都出现了应力集中现象:直线型蝶形试件在V形开口的拐角处无圆角过渡,其应力集中影响范围最小;直线-圆弧型蝶形试件在开口处有1 mm的圆角过渡,其应力集中范围比直线型蝶形试件较大;圆弧型蝶形试件的V形开口处为一段圆弧边界,其应力集中范围最大。随着V型开口处过渡圆角的半径增大,其应力集中影响范围也增大。

3种试件中心点处的Mises应力分别为:直线型76 MPa、圆弧形77 MPa、直线-圆弧型77 MPa;3种试件Mises应力的最大值分别为:直线型187 MPa、圆弧形115 MPa、直线-圆弧型158 MPa。3种试件中心处的应力近似相等,圆角半径对其影响不大,而对试件上的最大应力值影响较大,最大应力值随V型开口处过渡圆角的半径增大而减小。

圆弧形蝶形试件的应力集中较为显著,而直线型蝶形试件中心点处应力与其最大应力的差值较大,这两种都不适合应用于拉剪实验,直线-圆弧型蝶形试件最符合设计要求。在Abaqus中以试件的纵向对称线为路径,提取路径上各节点的对数剪切应变值LE12,如图5所示,在45°方向载荷的作用下,直线型和直线-圆弧型蝶形试件的剪切应变在V型开口处较小,而圆弧型蝶形试件的剪切应变在开口处较大,由图5可知,3种试件剪切应变分布相对均匀区域为对称线上长度约为8 mm的中间区域,适合在此区域贴应变片。

图5 沿对称线的对数剪切应变曲线

3 拉剪复合加载理论分析

3.1 载荷与变形的分解分析方法

阳建红等[10]在使用Arcan夹具开展了固体推进剂变角剪切实验,其计算试件正应力和剪应力的公式为:

(3)

(4)

在实际拉剪加载过程中,固体推进剂蝶形试件会产生大变形,在计算试件的应力/应变时需将试件的变形考虑在内,将标距段的变形解耦为拉伸载荷作用下的伸长和剪切载荷作用下的偏斜[9]。而式(3)和(4)未考虑加载过程中试件的变形,计算结果与实际情况有较大偏差。

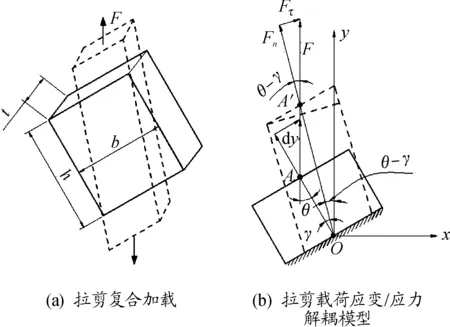

如图6(a)所示,将拉剪复合加载下试件的标距段简化为一正六面体,其长宽厚分别为h、b、t,试件上下两侧面由夹具夹紧固定,夹具在竖直方向进行加载,在加载过程中试件发生变形并保持中心对称,可从试件加载方向的中间面截取试件的一半进行分析。如图6(b)所示,加载方向与试件剪切面夹角为θ,在加载过程中角θ大小保持不变,|OA|的长度为h/2,位移|AA′|的长度记为dy,在实际加载时,下夹具是固定的,设试件标距段上侧面在竖直方向上位移为l,则dy=l/2。对于三角形OAA′,应用余弦定理可得:

(5)

拉伸载荷分量作用下试件产生的名义拉伸应变为[9]:

(6)

真实拉伸应变为:

(7)

剪切载荷分量作用下试件产生的剪切应变为γ,对于三角形OAA′,应用正弦定理可得:

(8)

若试件可视为不可压缩材料,加载变形前后试件标距段的体积近似不变,则变形后承受剪切载荷和拉伸载荷的截面面积为:

(9)

截面上的真实剪切应力分量和真实拉应力分量分别为:

(10)

(11)

图6 拉剪复合加载受力解耦

3.2 标距段位移计算方法

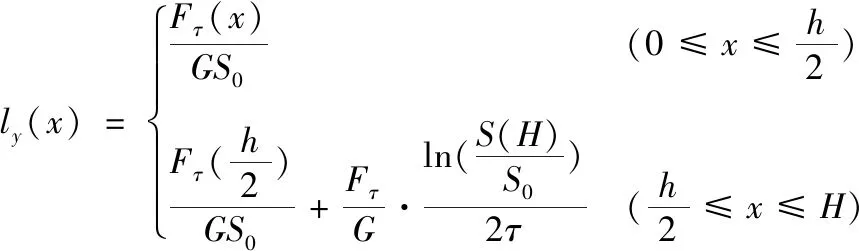

由3.1节分析可知,若已知正六面体标距段的初始尺寸、夹具加载方向与试件标距段截面的夹角θ、标距段上侧面在竖直方向的位移l,则可计算试件在拉剪复合加载下的应力和应变。由于在试件V形开口处存在斜截面,在加载方向上,正六面体标距段上侧面的位移l与夹具加持试件区域的位移l′不相等。如图7所示。沿x轴试件截面积变化为:

(12)

沿x轴试件不同截面上的剪切力相同,设试件各向均匀且剪切模量为G,则切应变沿x轴变化为:

(13)

沿x轴试件不同截面在y方向上的位移可通过积分求得:

(14)

联立式(12)~(14)可得:

(15)

将x=h/2和x=H分别代入式(15)中,则图7所示试件沿x方向h/2处和H处的截面在剪切载荷分量作用下在y方向上的位移比值可计算得:

(16)

将h=4 mm2,t=10 mm,S0=14×10 mm2,S(H)=20×10 mm2,

代入式(16)得:

(17)

同理,可计算试件h/2处和H处的截面在拉伸载荷分量作用沿x方向的位移比值与沿载荷作用方向上的位移比值为:

(18)

图7 试件加载示意图

若夹具在加载方向上的位移l′=l(H),正六面体标距段上侧面在加载方向的位移l=l(h/2),由式(18)可知l≈0.445l′。

4 理论值与仿真值比较

图8 拉剪加载下的剪切变形角度示意图

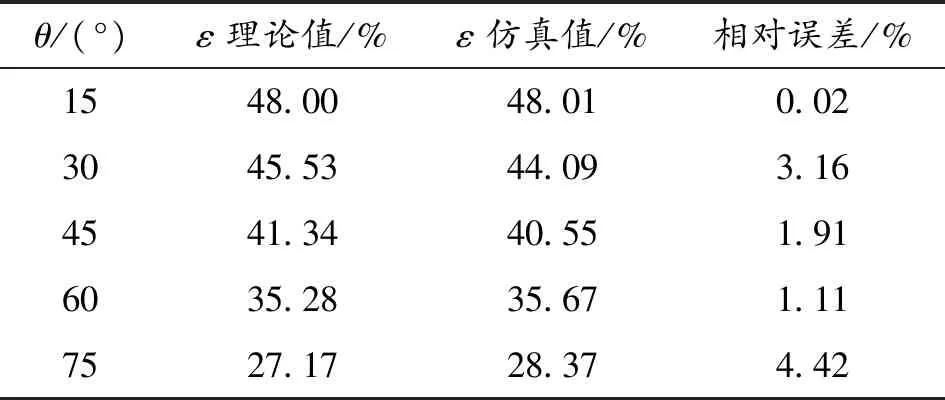

通过仿真计算可获得其真实拉伸应变ε和剪切变形角度γ的仿真值。通过式(7)和式(18)可计算真实拉伸应变ε的理论值,通过式(8)和式(18)可计算剪切变形角度γ的理论值,ε和γ的理论值与仿真值的对比分别在表2和表3中列出。

由表2和表3可知,拉剪复合加载下蝶形试件拉伸应变和剪切变形的理论值与仿真计算结果的相对误差在5%之内,验证了上述拉剪复合加载理论的有效性,在实际拉剪加载过程中,可以通过上述分析方法计算不同方向加载下试件变形大小随加载位移的变化,对实验结果进行校准。

表2 试件真实拉伸应变的理论值与仿真值

表3 试件剪切变形的理论值与仿真值

5 结论

1) 设计的复杂加载夹具相对传统夹具更为简单可靠,试件与夹具装配方便,不需要在试件上打孔,扩展了高速拉伸机的应用范围。

2) 设计的直线-圆弧型蝶形试件应力集中范围较小,剪切应变在试件对称线上长度约为8 mm的区域分布相对均匀,适合在此区域贴应变片。

3) 通过理论计算和仿真计算的对比,验证了拉剪复合加载时应力/应变分析方法的正确性。

4) 对于本文设计的蝶形试件,在试件边角处会由于应力集中而产生微裂纹,使实验数据与理论计算值产生偏差,需要进一步的验证和修正,固体推进剂剪切实验试件形状尺寸需要进一步标准化。