木工螺旋齿圆柱铣刀运动力学特性分析*

姜新波 张晓飞 杨春梅 姜博文

(东北林业大学林业机械与木工工程技术中心,黑龙江 哈尔滨 150040)

由于木材在不同方向上的强度和性质存在差异,且耐热性差,铣削加工时不能超过其焦化温度,这一特质使得木材加工具有高速切削的特点,铣削过程中铣刀的转速一般在3 000 r/min以上,最高可达 24 000 r/min[1-3]。但铣刀高转速工作会加剧刀具的磨损,产生疲劳裂纹、折断、崩坏等使铣刀使用寿命降低的实际问题[4-5]。国内外一些学者对铣刀切削加工时的切削力进行研究:许林云等[6]使用测力仪对木材切削力测定进行分析;Bao等[7]提出一种小直径铣刀铣削铝、铜和中碳钢等材料的切削力解析模型;张国梁等[8]对使用直齿圆柱铣刀铣削针叶木材时铣刀的切入过程进行分析。

采用小直径螺旋齿圆柱铣刀铣削加工木材,由于铣刀刚刚切入木材工件时切削刃的切削宽度较小,会产生非常大的瞬时冲击载荷,在切入瞬间易使铣刀崩刃或折断。因此,本文对小直径木工螺旋齿圆柱铣刀工作时的力学特性进行研究,确定螺旋齿圆柱铣刀铣削加工过程中的运动轨迹,分析不同切削参数对铣刀切入过程的影响,明确螺旋齿圆柱铣刀铣削切入过程的受载以及铣刀的应力分布情况,为螺旋齿圆柱铣刀在高速切削时切削速度和进给速度的选择提供理论依据。

1 螺旋齿圆柱铣刀切削轨迹分析

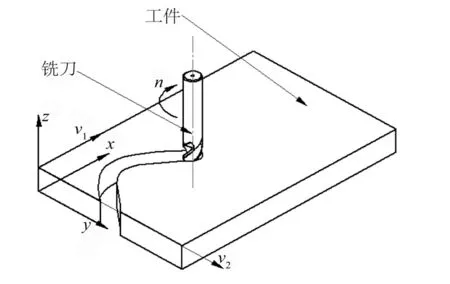

螺旋齿圆柱铣刀是一种主切削刃和侧切削刃分布在圆柱面上,且两端都带有刀柄的细长铣削刀具。螺旋齿圆柱铣刀铣削原理是两端固定夹紧的铣刀高速旋转,同时工件在x和y方向进给运动,控制x和y方向进给速度进行铣削形成不同的曲面。图1 中,n为螺旋齿圆柱铣刀转速(r/min),v1和v2分别为工件在x和y方向上的进给速度(m/min)。

对于本研究所用的螺旋齿圆柱铣刀,将圆柱面上的切削刃分割成一系列无限小的点的集合,每个点的轴向位置不同,但其到铣刀中心轴的距离均同为铣刀半径r[9-10]。螺旋齿圆柱在绕自身轴线旋转的同时沿x和y方向作进给运动,集合中的每个点在平行于o-xyz平面内的运动轨迹相同。以铣刀刀尖点为代表进行研究,利用齐次坐标变换方法建立螺旋齿圆柱铣刀的矩阵方程,并求得铣刀铣削时刀尖点的切削轨迹[11-12]。

图1 螺旋圆柱铣削加工示意图Fig. 1 Helical cylindrical milling diagram

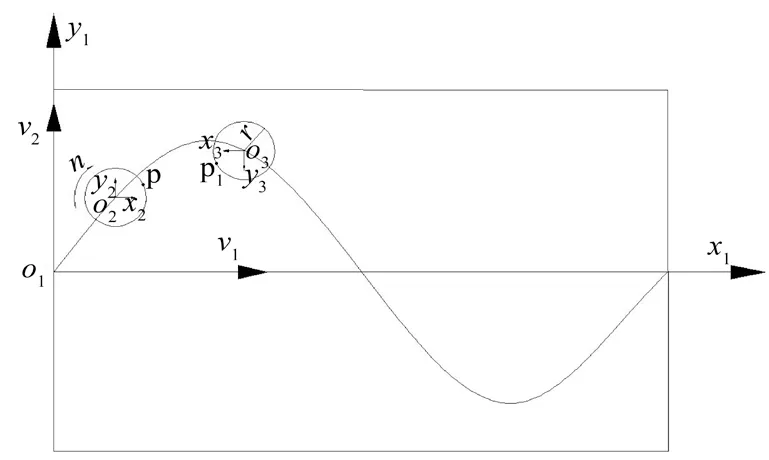

图2 t时刻后P点位置截面图Fig. 2 Cross section of point P after time t

图2 中,假设工件固定不动,螺旋齿圆柱铣刀绕中心轴线转动的同时沿x和y方向以不同的速度进给运动[13]。设工件坐标系o1-x1y1z1为定坐标系,坐标o2-x2y2z2系自身轴线z2旋转,以速度v1沿x1方向作进给运动,并以速度v2沿y1方向作进给运动,经过t时刻后,到达如图2 所示的坐标系o3-x3y3z3位置。

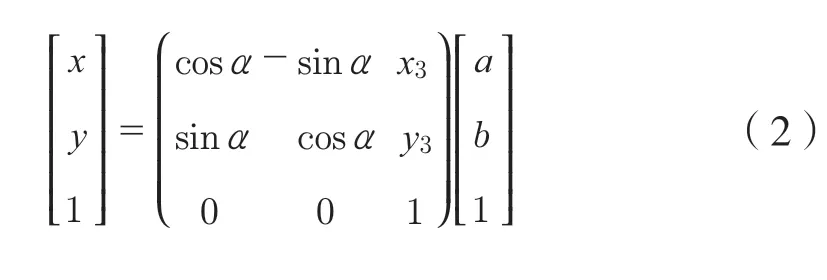

在t时刻下,铣刀坐标系o3-x3y3z3旋转α角度,且铣刀坐标系中心点o3相对于o1的位置坐标为(x3,y3,z3) ,得到旋转平移算子R :

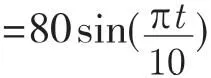

式中:α=2πnt;x3为铣刀坐标中心点o3在x1方向上的位移,x3=20t ;y3为铣刀坐标中心点o3在y1方向上的位移,y3。因此,铣刀坐标o3-x3y3z3上一点P1相对于工件坐标系 o1-x1y1z1的位置矩阵关系为:

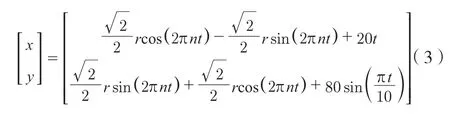

式中:P1在铣刀坐标系o3-x3y3z3中初始坐标为 (a,b) ,其中α=rcosθ,b=rsinθ,其中θ为P1与铣刀坐标系o3-x3y3z3坐标轴夹角,为方便计算,取θ=45°。因此,螺旋齿圆柱铣刀刀尖点的矩阵轨迹坐标方程定义如下式:

图3 螺旋圆柱铣削加工刀尖运动轨迹图Fig. 3 Trajectory of machining tool tip in spiral cylindrical milling

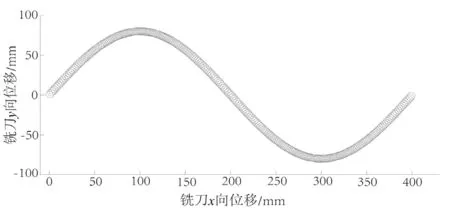

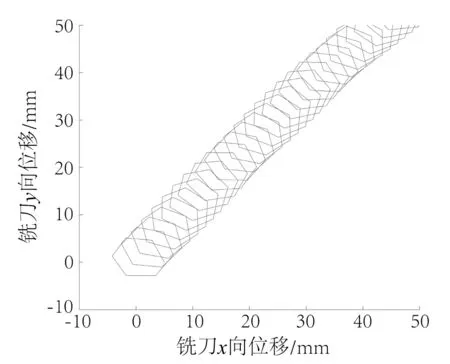

根据实际加工选择螺旋齿圆柱铣刀的材料为硬质合金,加工工件材料为实木,选择初始参数为:铣刀转速n=3 000 r/min;x向进给速度v1=1.2 m/min;y向进给速度v2=1.1(0.314t) m/min;螺旋齿圆柱铣刀切削刃上一点的回转直径φ=2r=10 mm。利用MATLAB计算分析得到图3所示螺旋齿圆柱铣削加工刀尖运动轨迹图。为清晰直观地用图片表达变化规律,将旋齿圆柱铣刀刀尖点切削运动轨迹仿真图进行局部放大如图4所示。

图4 局部放大图Fig. 4 Partial enlarged figure

2 铣削切入过程的动力学分析

通常螺旋齿圆柱铣刀材料为硬质合金和高速钢。虽然高速钢铣刀的韧性好、价格低,但硬质合金铣刀的铣削效率高,并且可以切削硬度较高的材料,因此木材铣削加工中多以硬质合金刀具取代高速钢刀具。硬质合金材料的铣刀虽然有较好的耐磨性和较高的硬度,但在高速循环铣削时由于其抗冲击能力低、韧性低的特点,使得螺旋齿圆柱铣刀在连续工作情况下使用寿命明显下降[14-15]。螺旋齿圆柱铣刀在循环铣削时,每个切削刃在切削中都经历一个冲击过程,在长时间多次循环工作后,可能会产生各种裂纹从而导致铣刀失效[16-17]。因此,本文对螺旋齿圆柱铣刀切入过程中的铣削参数进行分析,以找到最佳的铣削方案,尽可能使铣削过程平稳,减少冲击,增强铣刀耐用度,延长刀具的使用寿命。

在三维设计软件中建立并装配螺旋齿圆柱铣刀、木材工件、夹紧装置和驱动装置的实体模型,并在ADAMS中对导入的各个实体模型的物理参数进行设置,螺旋圆柱铣刀铣削系统模型如图5 所示。其中,设定木材工件与地面固定,驱动装置驱动铣刀沿x和y方向运动,夹紧装置作用在螺旋圆柱铣刀两端的刀柄上,铣刀绕自身轴线旋转驱动;铣刀直径为10 mm;铣刀使用牌号YG6 的硬质合金材料[18],其参数如表1 所示,设定螺旋齿圆柱铣刀的弹性模量为206 GPa、泊松比为0.29、密度为14.7 g/cm3。

表1 铣刀模型几何参数和物理参数Tab.1 Geometric and physical parameters of milling cutter model

为模拟螺旋齿圆柱铣刀的弹性性能,系统模型中铣刀设置为柔性体,单元格类型设置为solid 65,以提高分析精度[19-20]。运用固定副将螺旋齿圆柱铣刀的两端与两个夹紧装置连接;通过转动副将铣削系统的夹紧装置与驱动装置连接,并在夹紧装置上添加旋转驱动模拟铣刀转动;在铣削系统的驱动装置上添加平面副,并且添加x、y向驱动模拟木材工件沿x向和y向的进给运动。为得到螺旋齿圆柱铣刀铣削时切入过程中的碰撞力,在螺旋齿圆柱铣刀与木材工件之间添加接触碰撞关系,并用接触碰撞力模拟铣削时的切削力。在图5 所示的o-xyz坐标系中,Fx为螺旋齿圆柱铣刀x方向切削分力,Fy为螺旋齿圆柱铣刀y方向分力,Fz为螺旋齿圆柱铣刀z方向切削分力。

2.1 切削速度对切入过程影响

在木材加工中,铣刀的切削速度V(m/s)与螺旋齿圆柱铣刀转速的关系可表示为:

式中:D为铣刀直径,mm;n为铣刀转速,r/min。

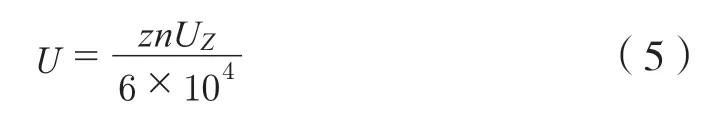

每刀齿进给量Uz与进给速度U(m/s)之间的关系可表示为:

式中:z为铣刀齿数。

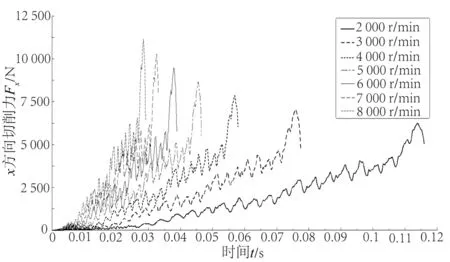

采用单一变量法,假设铣刀的每齿进给量Uz固定不变,取值为0.3 mm/z,研究切削速度对螺旋齿圆柱铣刀切入过程的影响。切削厚度为100 mm,根据木材切削的特点,小直径螺旋齿圆柱铣刀的切削速度V不大于 5 m/s,取铣刀转速为2 000~8 000 r/min 进行仿真分析。表2为螺旋齿圆柱铣刀转速和x、y方向进给速度的取值。

表2 螺旋齿圆柱铣刀改变切削速度仿真参数Tab.2 Simulation parameters of changing cutting speed of spiral tooth cylindrical milling cutter

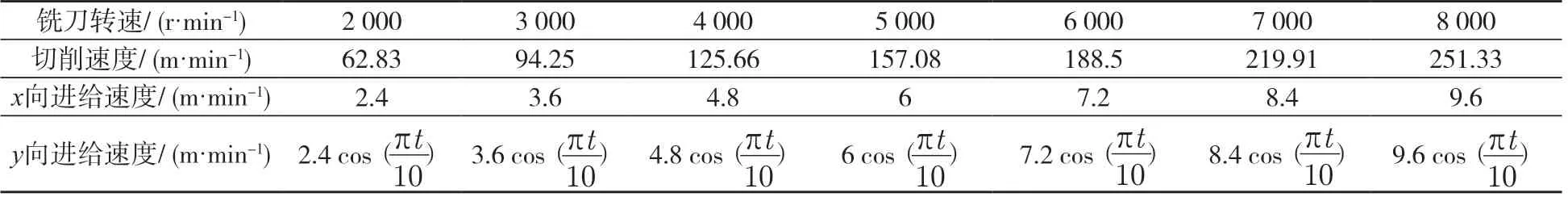

通过仿真分析得到螺旋齿圆柱铣刀铣削过程中x方向切削分力Fx、y方向切削分力Fy和z方向切削分力Fz随时间的变化曲线,如图6 所示。对螺旋齿圆柱铣刀切入瞬时受载情况进行研究,对比图6a、b、c可知,螺旋圆柱铣刀切入时y向切削分力Fy和z向切削分力Fz与x向切削分力Fx相比相差较大,可以忽略。因此,铣刀铣削时的切削力用x向切削分力Fx近似替代,主要考虑x向切削分力Fx的变化对螺旋齿圆柱铣刀铣削过程的影响。图6 表明,由于螺旋齿圆柱铣刀的切削刃是连续的,因此铣削力也是连续的,随着时间的增加,螺旋圆柱铣刀逐渐切入被加工工件,波形曲线呈现出连续增大的趋势。

图6 螺旋圆柱铣刀铣削切入过程接触力的变化Fig. 6 Changes of contact forces during the cutting process of spiral cylindrical milling cutter

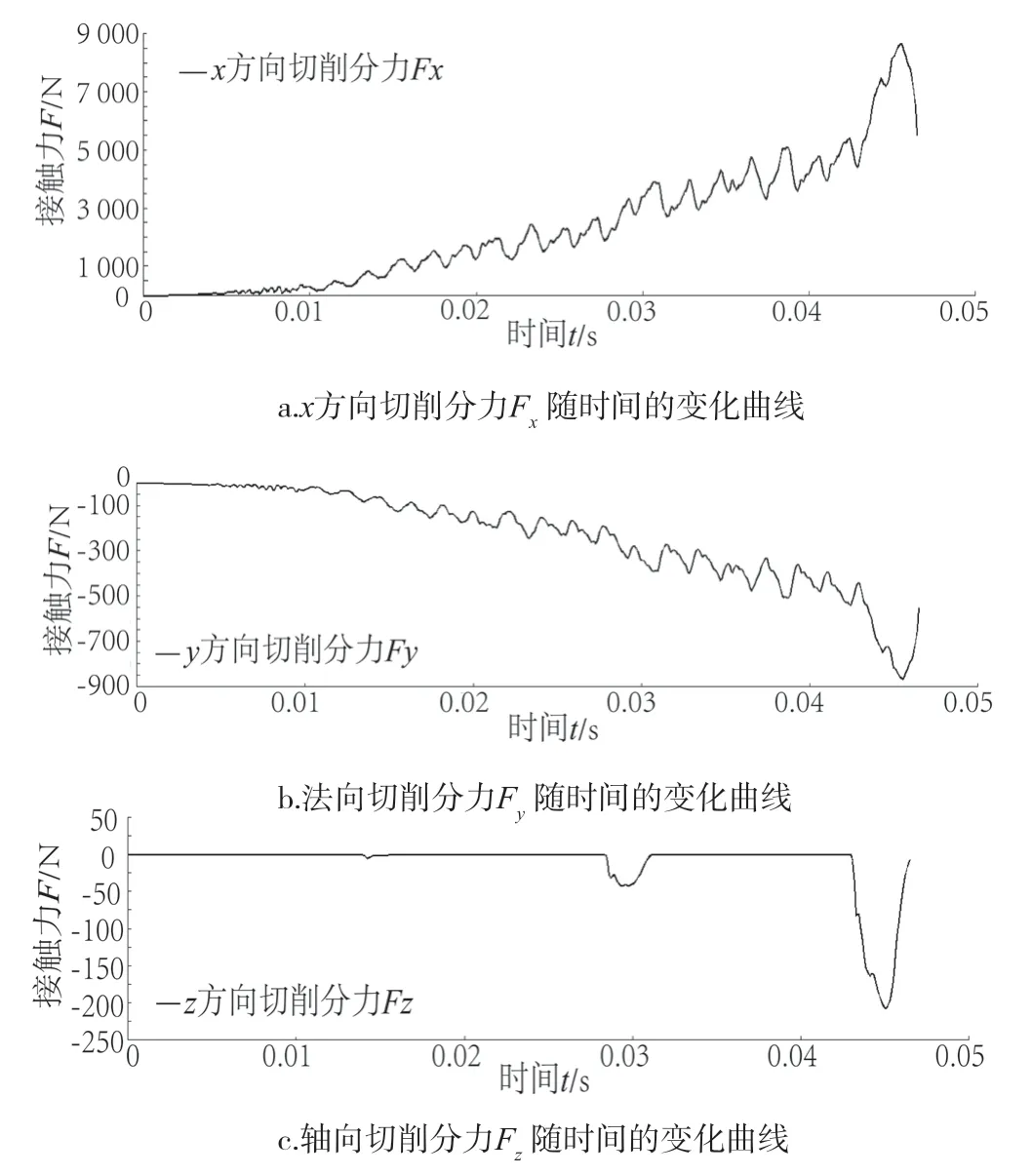

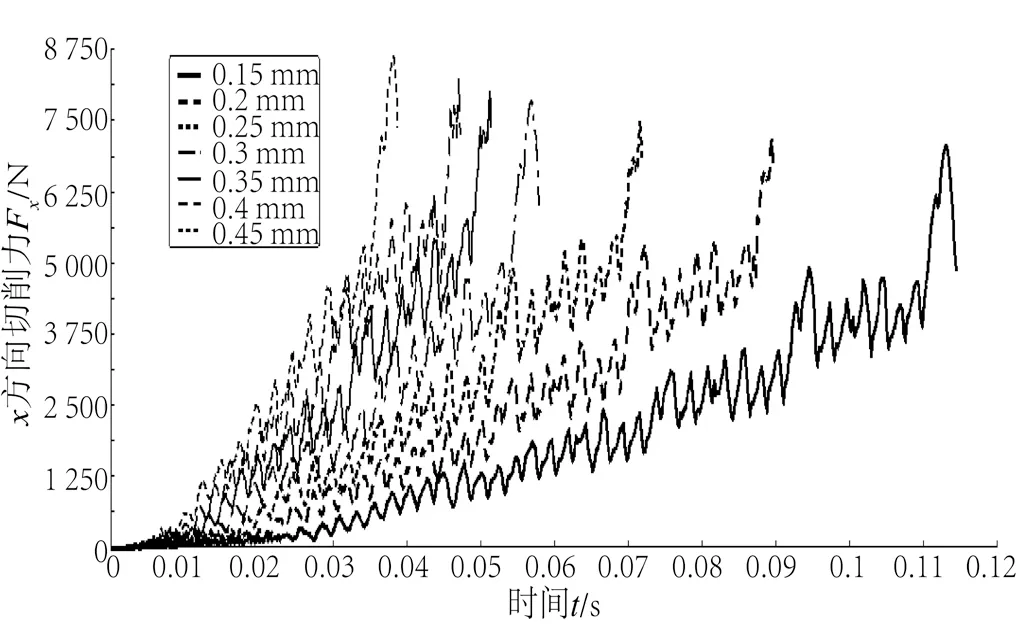

图7为不同切削速度下螺旋齿圆柱铣刀x向接触力的变化曲线。由图7中可以看出,随着螺旋齿圆柱铣刀转速的提高,铣削切入过程中的x向切削分力Fx逐渐变大,响应时间大大缩短,x向切削力Fx的波形也逐渐变为尖峰状。如图7所示,螺旋齿圆柱铣刀的转速为 3 000 r/min时,铣刀的X向切削分力最大值为7 050N,从0增加到最大值的响应时间为0.076 s;螺旋齿圆柱铣刀的转速为6 000 r/min 时,铣刀的x向切削分力最大值为9 500 N,从0增加到最大值的响应时间为0.038 s。

从图7 明显可见,随着螺旋齿圆柱铣刀转速的增加,切削力显著变大,由此可知,木材高速切削时铣刀更容易切入工件,但是高速切削会增加螺旋齿圆柱铣刀与被加工工件之间的冲击载荷,增大铣刀折断、崩刃的风险,因此在螺旋齿圆柱铣刀铣削切入过程中需减小铣刀转速或使用性能较好的铣刀来延长刀具寿命,提高其耐用度。

图7 改变切削速度的铣刀接触力变化曲线Fig.7 Change curve of milling cutter contact force with changing cutting speed

2.2 进给速度对切入过程影响

研究进给速度对铣刀切入过程的影响,设螺旋齿圆柱铣刀的切削速度固定不变,取铣刀转速为 4 000 r/min ,切削厚度取100 mm。取铣刀每齿进给量为0.15~0.45 mm/z 进行仿真分析。表3 为螺旋齿圆柱 铣刀每齿进给量和x、y方向进给速度的取值。

表3 螺旋齿圆柱铣刀改变每齿进给量仿真参数Tab.3 Simulation parameters of feed per tooth of spiral tooth cylindrical milling cutter

图8 为螺旋齿圆柱铣刀转速为4 000 r/min 时,铣刀铣削过程中每齿进给量与铣刀x向切削分力Fx的关系曲线。由图8 看出,每齿进给量越大,螺旋齿圆柱铣刀切入瞬时x向切削分力Fx越大,响应时间越短。当每齿进给量为0.2 mm/z时,铣刀的x向切削分力最大值为 7 230 N ,响应时间为0.09 s;当每齿进给量为0.4 mm/z时,铣刀的X向切削分力最大值为8 220 N ,响应时间为0.047 s。

图8 改变每齿进给量的铣刀接触力变化曲线Fig.8 Change curve of milling cutter contact force with change of feed per tooth

由图8 切削力随每齿进给量的变化关系曲线中可见,在螺旋齿圆柱铣刀切削速度相同的情况下,随着每齿进给量的增加,切削力逐渐增大。从保证铣刀使用寿命角度,螺旋齿圆柱铣刀铣削加工时选择小的每齿进给量更有利。

3 有限元分析

以ADAMS动力学仿真分析得到的螺旋齿圆柱铣刀切入过程的瞬时切削力为依据,利用ANSYS Workbench对螺旋齿圆柱铣刀进行瞬态动力学分析,以确定螺旋齿圆柱铣刀在瞬态载荷作用下随加载时间变化的应力[21-22]。

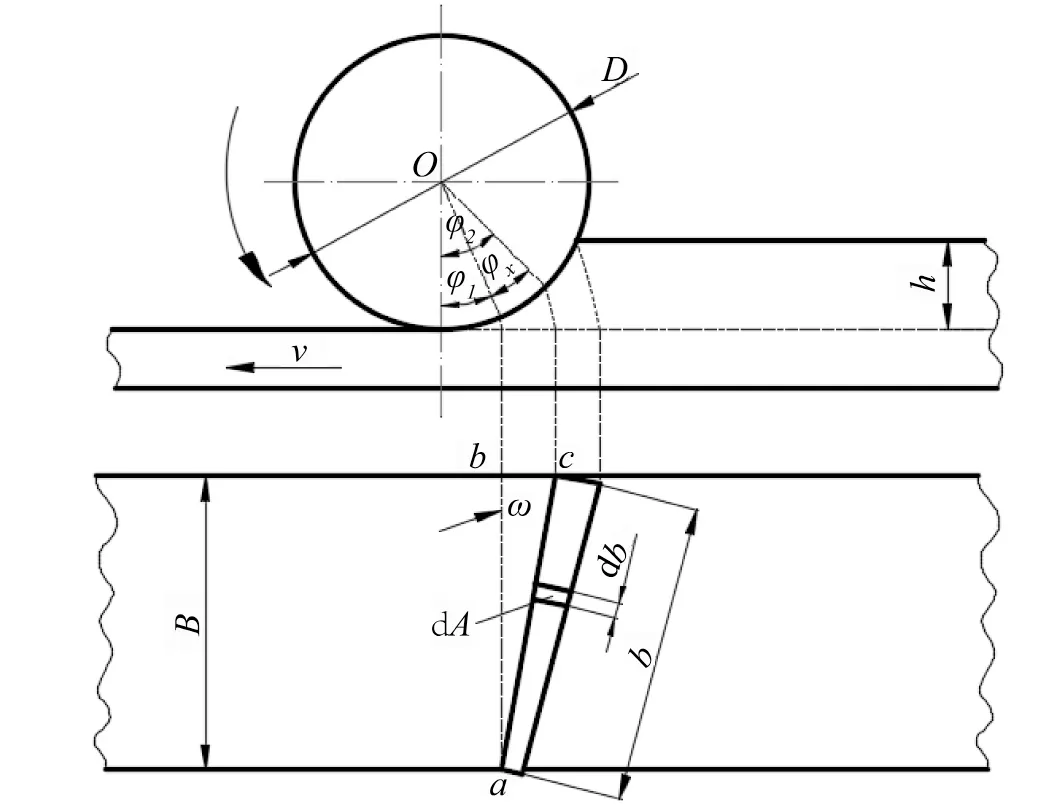

螺旋齿圆柱铣刀铣削属于斜角切削,其切削方向与切削刃成一定角度[23]。如图9 所示,螺旋圆柱铣刀铣削过程中,对于一个切削刃,其切削宽度b可表示为:

式中:φ1和φ2分别为螺旋齿圆柱铣刀切削刃在刚切入和离开木材工件时的转角,(°);ω为刀齿螺旋角,(°)。

图9 确定切削横断面积简图Fig.9 Schematic diagram for determining the cutting crosssectional area

在极小的单元中,螺旋齿圆柱铣刀切削刃所切下的切屑的横断面积dA可表示为:

一个刀齿所切下的切屑横截面积A为:

如果同时有m个切削刃参加铣削,则m个切削刃瞬时切过的横断面积Am为:

单位切削力是指单位切削面积上作用的切向力。以ADAMS仿真结果分析得出的最大水平切削力作为螺旋圆柱铣刀铣削时的切向力,则单位切削力p(MPa) 为:

式中:Fx为切向力,N;A为切削面积,mm2。

运用ANSYS对螺旋齿圆柱铣刀进行瞬态动力学分析时,将加载时间与螺旋齿圆柱铣刀所受冲击载荷的关系曲线划分成合适的载荷步,将不同切削参数下的单位切削力作为螺旋齿圆柱铣刀瞬态动力学分析的施加载荷[24-25],将螺旋齿圆柱铣刀铣削过程中接触力达到最大值的响应时间作为时间历程分析的加载时间。

3.1 不同切入载荷对铣刀应力和变形的影响

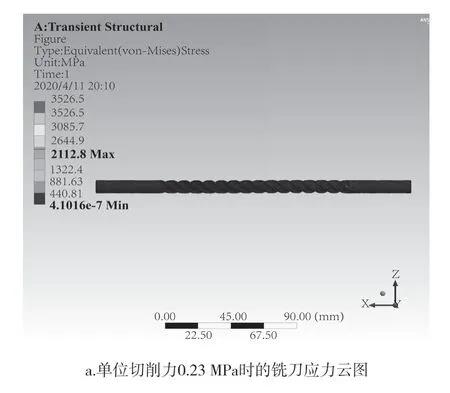

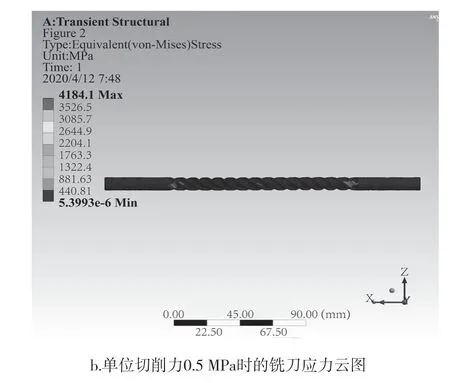

图10 为螺旋齿圆柱铣刀分别受到0.23 MPa及 0.5 MPa单位切削力后的应力云图。从图中可以看出,在同样的加载时间内,施加0.23 MPa单位切削力载荷时,螺旋齿圆柱铣刀的最大应力为 2 112.8 MPa;当施加0.5 MPa单位切削力载荷时,最大应力为4 184.1 MPa;单位切削力由0.23 MPa增至 0.5 MPa时,螺旋齿圆柱铣刀产生的最大应力接近增加一倍。

图10 载荷大小与节点应力的关系Fig. 10 Relationship between load size and node stress

3.2 切削速度和进给量对铣刀应力和应变的影响

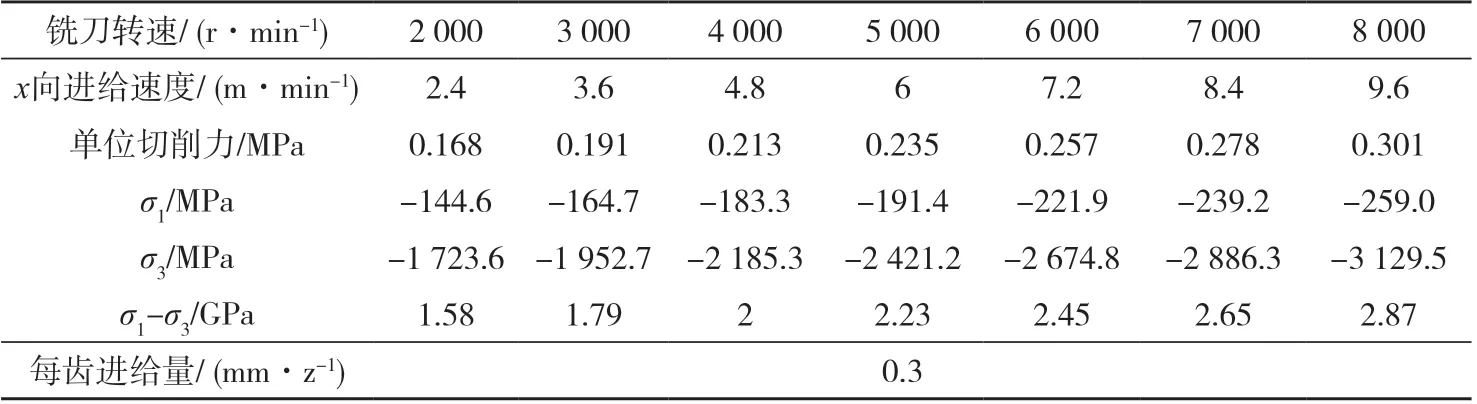

分析ANSYS Workbench仿真结果可知,x方向上的应力为螺旋齿圆柱铣刀的主要应力,利用ANSYS对铣刀在不同单位切削力下产生的应力进行分析,得到不同转速和每齿进给量所对应的铣刀应力,分别见表4和表5。

表4 为不同切削速度下螺旋齿圆柱铣刀应力仿真结果,σ1为铣刀材料在复杂应力状态的x向最大主应力,σ3为铣刀材料在复杂应力状态的x向最小主应力,σ1-σ3为当量应力。根据第三强度理论σ1-σ3≤[σ],当量应力大于铣刀材料的许用应力[σ]时,材料就会发生破坏。由表4 可知,螺旋齿圆柱铣刀的最大应力随着切削速度提高而增大,且铣刀应力的增加速率几近与切削速度的变化速率相等,可见,切削速度对铣削过程中螺旋齿圆柱铣刀的应力影响很大。

表4 铣刀转速对应力的影响Tab.4 Influence of milling cutter speed on stress

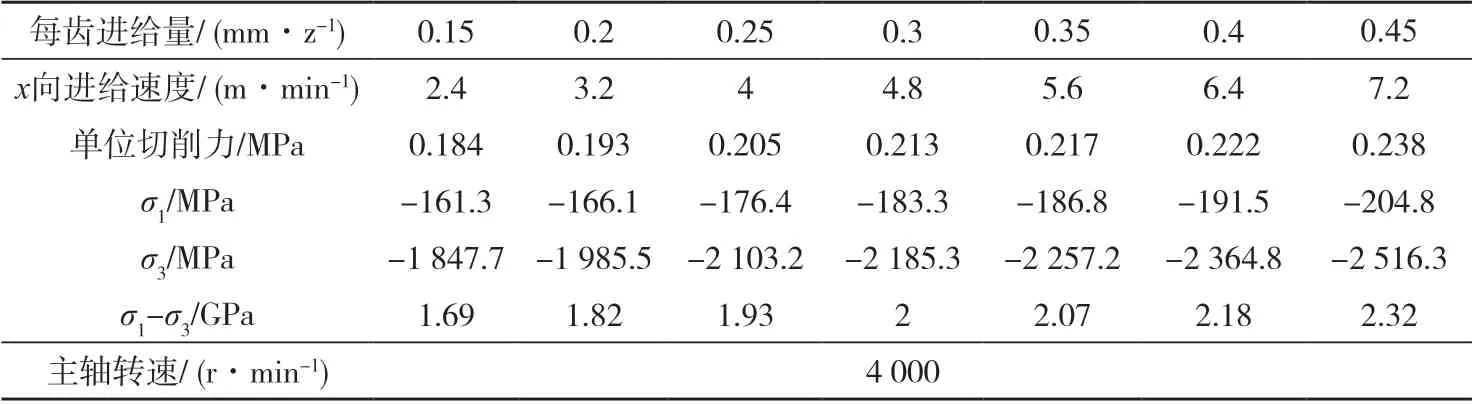

表5 为不同每齿进给量下螺旋齿圆柱铣刀应力仿真结果。分析表5 中数据可以得出,随着每齿进给量的增加,螺旋齿圆柱铣刀在铣削过程中的铣刀应力明显增大。

小直径螺旋齿圆柱铣刀铣削加工木材工件时,铣刀产生折断或崩刃现象的主要原因是剪切破坏。本研究选用硬质合金木工刀具的抗弯强度为 1.3 ~2.0 GPa[26-27]。根据第三强度理论,从表4 和表5看出,当螺旋齿圆柱铣刀x向进给速度≥4.8 m/min 时,铣刀的最大应力超过硬质合金木工刀具的剪切强度,导致铣刀崩刃甚至折断。因此,在螺旋齿圆柱铣刀铣削加工过程中,应综合考虑铣刀切削速度和x、y向进给速度。在本研究所选牌号YG6 的硬质合金刀具条件下,应控制螺旋齿圆柱铣刀铣削加工时的x、y向进给速度在4.5 m/min 以内。

表5 每齿进给量对铣刀应力的影响Tab.5 Influence of feed per tooth on milling cutter stress

4 结论

对螺旋圆柱铣刀的铣削轨迹进行分析,利用齐次坐标变换方法建立螺旋齿圆柱铣刀的矩阵方程,并用MATLAB分析得出铣刀铣削时刀尖点的切削运动轨迹,明确了螺旋齿圆柱铣刀铣削加工方式。

利用ADAMS分析螺旋齿圆柱铣刀铣削木材时不同的切削速度和不同每齿进给量对螺旋齿圆柱铣刀切入过程的影响,得到不同铣削参数下,螺旋齿圆柱铣刀铣削切入时所受冲击载荷随时间的变化曲线。研究表明:螺旋齿圆柱铣刀受到的主要冲击载荷为x向切削分力Fx;随着螺旋齿圆柱铣刀转速的提高,在铣削切入过程中的最大x向切削分力Fx变大,响应时间大大缩短,x向切削力Fx的波形也逐渐变为尖峰状;螺旋齿圆柱铣刀切削力随着进给量的增加明显增大。

利用ANSYS Workbench对螺旋齿圆柱铣刀进行时间历程瞬态动力学响应分析,得到铣削切入工件时螺旋齿圆柱铣刀的瞬时应力大小和分布情况,分析表明:螺旋齿圆柱铣刀的应力随着切削速度提高而增大,且铣刀应力的增加速率几近与切削速度的变化速率相等;随着每齿进给量的增加,螺旋齿圆柱铣削过程中铣刀的应力明显增大。本研究所选刀具条件下,应控制螺旋齿圆柱铣刀铣削加工时的x、y向进给速度在 4.5 m/min 以内。