汽车外饰件采用热烫印工艺的设计准则

陈玲

摘 要:目前全球汽车市场竞争激烈,汽车品牌众多,汽车外饰件除了安全功能外,更要追求个性化。热烫印工艺有很多的优点,因而得到更多的应用。本文结合某格栅的开发,提出了热烫印工艺的设计准则。

关键词:汽车外饰件 热烫印 设计准则

Design Criteria for Auto Exterior Parts Using Hot Stamping Process

Chen Ling

Abstract:At present, there are many automobile brands in the world so that the global automobile market is highly competitive. In addition to safety functions, automotive exterior parts are more personalized. Due to many advantages, hot stamping process has more applications in automobile industry. This paper combines the development of a grill and proposes the design criteria of hot stamping process.

Key words:exterior parts, hot stamping, design criteria

1 引言

目前全球汽车市场竞争激烈,汽车品牌众多,汽车外饰件除了安全功能外,更要追求个性化。长久以来,汽车外饰件大多采用电镀和油漆工艺来达到提高品质、区分配置的目的,效果较为单一。热烫印工艺,对于以“去塑料感,提升质感”为目标的汽车内外饰研发中,具有明显的成本和环保优势;跟传统电镀工艺相比较,具有无需安装防错措施和零件轻量化的优点,因此日益受到青睐,成为汽车装饰工艺的新宠儿。

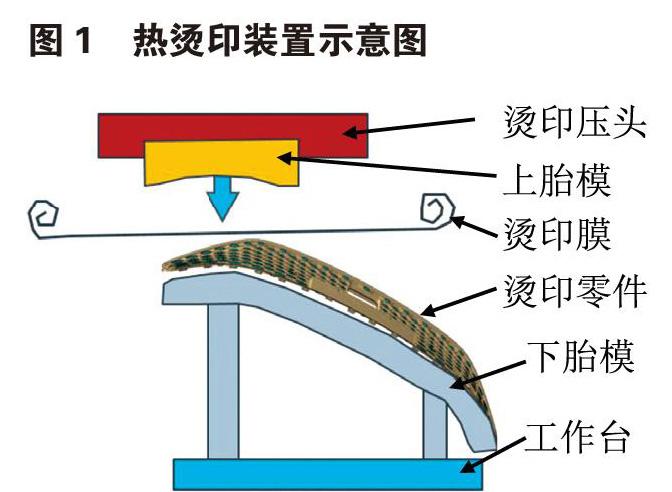

热烫印的基本原理是通过烫印压头(加热盘)的作用,使得上胎模(硅胶模)、烫印膜和烫印零件三者接触时候的温度达到190~200 摄氏度,同时施加足够的压力使得烫印模跟烫印零件充分接触,将烫印膜的粘结层,金属层(铝或者铬)和保护层留在烫印零件的烫印特征面上,从而完成零件烫印的过程,如图1所示。但是如果在设计上考虑不够周全,会产生很多的多烫,漏烫,烫印膜起泡、褶皱、飞边等缺陷。结合本次新开发的进气格栅,讨论研究了热烫印零件的设计准则。

2 汽车外饰件常用的热烫印基材

针对热烫印这种特殊表面处理工艺,表面附着要求比较高,满足烫印要求的材料有:ASA、PC-ABS、ABS。

ASA材料本身有抗紫外线的性能,作為烫印的基材,烫印后表面无需喷清漆来保证外观效果和质量,主要应用有早期的宝马瀑布式进气格栅等;如图2所示为ASA基材皮纹的烫印效果。

PC-ABS基材自身亮度优于ASA ,烫印以后会有高光黑的外观效果,但材料自身不具备抗紫外线的性能,必须在烫印以后喷涂清漆,才可以抵抗紫外线照射,防止烫印零件在阳光下长期曝晒而导致的零件变灰,没有亮度等缺陷,也可以用于烫印膜的保护,防止烫印膜在颠簸路面被石头打击而使烫印膜剥落等问题。目前大众和斯柯达的外饰热烫印零件都采用PC-ABS材料,烫印结合清漆的方式,此次新开发的下格栅亦采用此种工艺,其表面效果如图3所示。

3 热烫印零件的分段

在热烫印的过程中,热烫印的零件可以理解为阳模凸版,上胎模可以理解为阴模凹版,为了确保热烫印零件的精度,提高产品的质量,上胎模(硅胶模)凹下的位置跟零件上凸起的部位必须一一相对应的。下胎模可以理解为夹具,用于固定需要热烫印的零件,为了提高零件和下胎模之间的定位精度,确保零件被上胎模压紧时,底部有足够的支撑,烫印膜在足够的压力和温度下将金属层粘附到零件上,那么下胎模需尽量一一对应烫印零件背面结构,使得下胎模与零件背面结构也是凹凸对应。

截止2019年底的市场调研,上胎模的最大尺寸为500*300,去掉导柱等部件,有效尺寸为400*300。故需结合产品结构和尺寸,可以分为一模一件,一模多件和一件多模的设计方案。奔驰的星空版烫印工艺上格栅,是由4个烫印零件组合而成;宝马的瀑布式格栅也左右两个烫印零件组成,烫印压头往下压一次,出一个烫印零件,属于一模一件的方案;以内饰的拨纽饰条为典型例子,他们的零件尺寸较小,为了提高生产效率,烫印压头往下压一次,可以出3-4个零件,此为一模多件的方案;以斯柯达的烫印上格栅为典型例子的,由于上格栅的尺寸较大,一副上胎模无法覆盖所有的烫印面,结合了实际的造型面,需要制造3副上胎模的模具,分3段进行烫印,如图4所示。

此次新开发下格栅长1.6米,高0.25米,造型元素中含有较多中空的菱形网格,结构较为复杂。注塑零件尺寸随季节、随工艺等容易有波动,尺寸跨度太大容易有不良品,受限于目前国内烫印压头设备和硅胶模的尺寸,以及下格栅整体的造型弧度,为保证烫印质量及成品率,将此格栅本体分为5个区域进行烫印,也就要有5副上胎模,根据零件的轮廓形状,下胎模(夹具)的摆放位置和方向不同,其分段示意如下图5所示。此项目的拖钩位于下格栅位置,为确保外观一致性和协调性,拖钩盖板也是菱形造型,定义相同的烫印效果。为了节约拖钩盖板单独烫印的工装,胎模。将下格栅内部结构局部挖空后加强优化,使得下胎具在夹持支撑下格栅的同时,又可以透过下格栅的开孔来支撑定位拖钩盖板的每个菱形烫印特征,上胎模也相应匹配,使得拖钩盖板的烫印步骤集成在下格栅分段1的烫印工序中,减少了工时,提高了生产效率。故此次开发的下格栅首次结合了一模多件和一件多模的工艺。

4 烫印面与非烫印面的要求

烫印由于其自身工艺的局限性,无法做到电镀零件那样整个零件呈现出完整地高光亮银效果,只能在满足特定要求的外表面上粘附各种效果的烫印膜来实现各种个性化的效果。那么满足特定技术要求的烫印面有严格的要求,烫印面和非烫印面的距离要求如下:

4.1 当烫印面高于非烫印面,为了是硅胶材料的上胎模和烫印面之间有足够的压紧力,使得硅胶模有足够的下压空间,烫印面和非烫印面之间的高度差h要大于2.0mm,极限情况下为了满足某些特定造型面的需求,可以将h做到1.0mm,同时成本上也会有所增加。距离a则不做要求,示意图如图6:

4.2 当烫印面低于非烫印面,如图7所示时,则需要定义烫印面和非烫印面的距离;如果它们的距离a大于15mm,可以认为烫印面和非烫印面之间的空间足够满足上胎模的工作空间要求,对于高度差h不做要求;如果它们的距离a在5mm到15mm之间,那么对于在烫印方向上的高度差h则要求小于1/3*a;当距离a<5mm,同时烫印面又低于非烫印面时,由于非烫印面的阻碍,使得硅胶模(上胎模)与烫印面之间无法产生充分地接触,上胎模,烫印膜和烫印零件三者之间没有足够的压力和适合的温度,使得烫印膜充分粘附到烫印面上,容易产生烫印膜褶皱,起泡等质量问题。

此次新开发的进气格栅是由无数个菱形的烫印特征组成,在开发中,由于在Y0区域有一块固定牌照板的结构,它比右侧的烫印面高13.7mm,根据高度差h/距离a≤1/3的原则,烫印面与周边的面需要大于41.4mm,实际上如图8的截面A-A中,烫印面与牌照结构的距离只要做到15mm,在工艺上非烫印面和烫印面之间的距离已经满足上胎模的工作空间了。在烫印面右侧的非烫印封闭面比烫印面低8.2mm,满足烫印特征需要高于非烫印特征2mm的要求。

5 烫印面的设计要求与外凸物检测

热烫印技术的核心就是要能够使得烫印的部位充分的得到烫印,烫印的痕迹要平滑、整洁、没有飞边、没有水迹。在注塑时尽量不要采用脱膜剂,尤其是含有有机硅油的脱膜剂更是严禁使用。还要求模具的制造精度在800目以上。

5.1 烫印面的弧度

为了达到烫印膜与零件之间粘接效果,零件的烫印面要尽可能地平整,使得烫印膜不会产生褶皱。图9截面B-B所示的单个烫印面的高度h不能大于0.3mm;同时烫印面宽度b要大于10倍的高度h;原则上烫印面的宽度和烫印膜粘附到以后产生的气泡比例成正比,即烫印面越宽,则越有可能造成排气不良,导致气泡的产生,影响烫印质量和报废率;为保证排气,其宽度不能太宽,建议宽度b做到15mm以内。即:b≥10h(h≤0.3mm b≤15mm)。

烫印面的高/宽比越小,则烫印面越平,烫印膜与零件的粘附质量会越好,但是实际零件生产中,当宽度b大于5mm以上时,由于塑料零件的自身特性,需要做成双层料厚,此时必须考虑缩印的风险。需要综合考虑烫印面质量和注塑零件的质量,使两者达到一个统一平衡状态。建议将烫印的特征面做成光滑圆弧面Ra(图9的截面B-B),Ra最小值为R75mm,推荐R90~120mm为佳。

5.2 烫印面的边界

烫印的原理是通过烫印压头的作用,将烫印膜粘结层,金属层(铝或者铬)和保护层留在烫印零件的烫印面上的过程。为了烫印膜的金属层可以干净、快速地从烫印膜中剝离出来,粘附在烫印零件的烫印面上,不产生烫印飞边,多烫,漏烫等质量问题,可以把烫印面的边界理解为剪切烫印膜的工具,那么这个边界要尽可能地尖锐,其圆角Rb如图8所示,不能大于R0.3mm。

5.3 汽车外部突出物要求

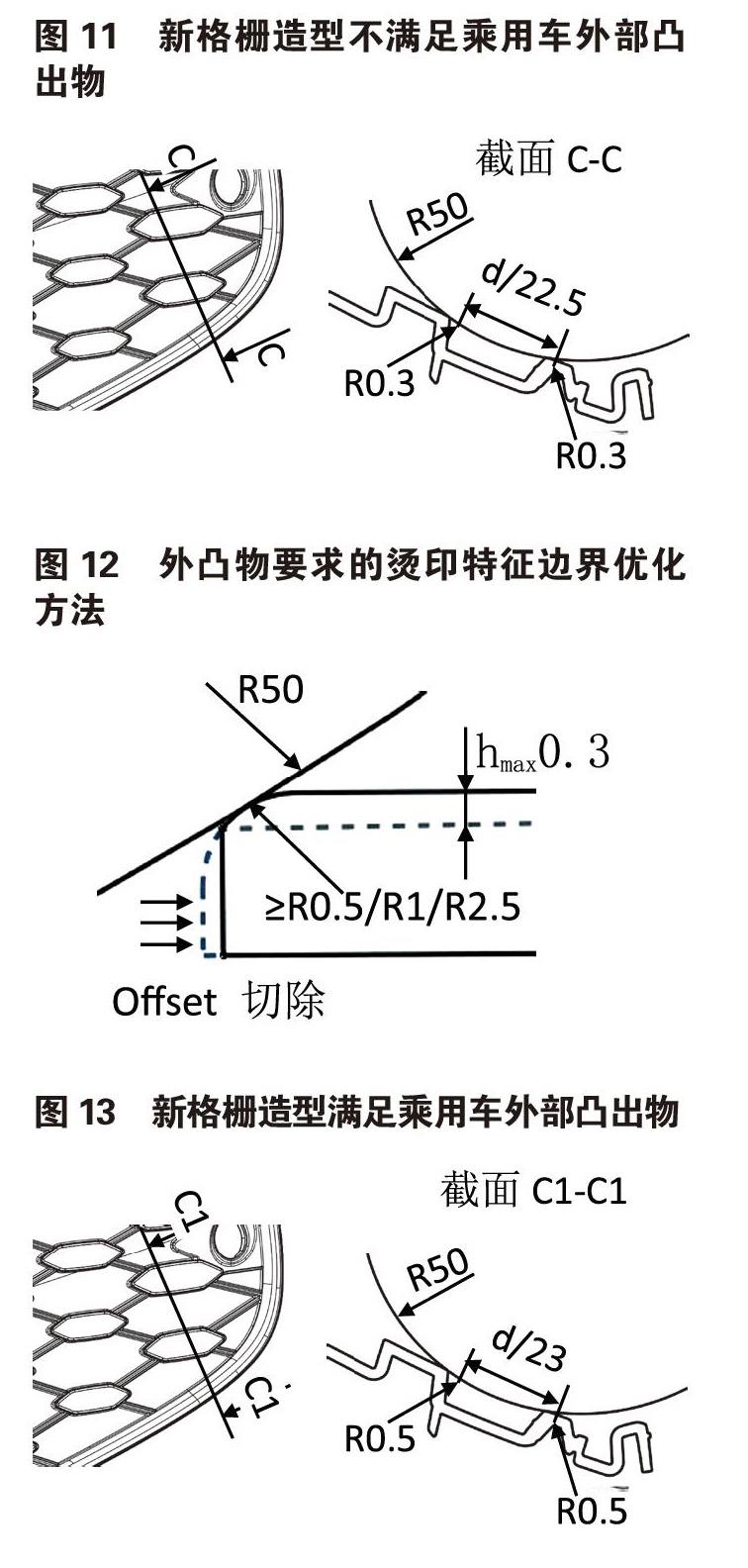

外饰零件需满足强制性标准GB 11566-2009 乘用车外部凸出物的要求,其条款4.4中明确:车身外表面突出零件的圆角半径Rp不应小于R2.5;目前烫印在汽车外饰件上的应用大多是有进气功能的格栅,针对用于固定元件或活动元件间的间隙宽度d小于40mm、且此间隙有功能要求的情况。当间隙宽度在25mm~40mm之间时,圆角半径不应小于1mm;若间隙宽度等于或小于25mm时,其外边缘的圆角半径不应小于0.5mm。同时要求,形成格栅或间隙的每个元件的前端与侧端的结合处应是圆滑的,其测量方法示意如图10所示。

乘用车外凸物强制性标准要求所有与100mm直径的外凸滚球有接触的面至少大于R0.5, 此要求与烫印面边界圆角的要求不能大于R0.3相冲突,那么如何在满足烫印要求的前提下,将烫印面的曲面进行优化,合理有效地满足外凸物强制性标准就尤为重要。下图11是新格栅造型最初的造型,2个菱形烫印特征之间的距离是22.5mm,R50mm的外凸滚球刚好碰到了2个菱形烫印特征的R0.3mm的边界上,不满足乘用车外凸物强制性标准,那么此造型就不能满足乘用车上市要求。根据如图12所示的外凸物要求的烫印特征边界优化方法,根据R50外凸滚球碰到的距离小于等于25mm,25mm到40mm之间,大于等于40mm这3种情况,将R50外凸滚球碰到的边界圆角调整到R0.5mm, R1.0mm或者R2.5mm以上,再使用烫印面高度不高于0.3mm的要求,将烫印边界圆角切除,形成较为尖锐的圆角,在三维结构数据不体现出圆角,制造时满足零件制造的工艺圆角即可。优化以后的结构如图13所示,满足外凸要求的截面C1-C1,与外凸滚球相切的边界为R0.5mm,注意若优化以后的距离d大于25mm,那么边界则需要调整为R1.0mm。

5.4 烫印面的角度要求

本文所提到的烫印零件都是塑料零件,那么零件中涉及的所有烫印面和非烫印面都必须满足塑料零件的拔模要求,为保证零件表面光滑无毛刺,建议拔模角大于3°。此次新开发的的烫印零件的烫印方向与零件拔模方向不一致,故对于非烫印面还有一个要求,要求所有非烫印面与烫印方向之间的夹角要大于135°,否则存在烫印边界不齐整,非烫印面多烫等质量问题。

从上图1的烫印原理图中可以看到,上胎模固定在烫印压头(加热盘)里面,烫印方向永远都是Z向正向向下的。在设计烫印面造型的前期分析时,可以假定烫印方向是烫印面的法向,法向是确保烫印质量的最优方向。烫印方向与非烫印面的夹角α大于等于135°,可以简化理解为烫印面和非烫印面之间的夹角β要小于等于135°,以新格栅端部为例的截面示意如图14所示。

6 结语

结合本次大尺寸、造型中较多中空菱形特征的下格栅的研发,对热烫印技术应用于汽车外饰件的设计准则进行了探讨,简单介绍了热烫印技术的原理,热烫印面造型的设计要求,热烫印零件的基材要求,以及大尺寸热烫印零件分段工艺,为今后的汽车外饰件研发提供了新的设计思路,提高了企业的市场竞争力。

参考文献:

[1]谷晓杰.热烫印技术在汽车内外饰件上的应用[J].丝网印刷,2014,第二期:13~18.