南煤大阳泉公司8133工作面过断层区域围岩控制技术研究

史彦明

(华阳集团 南庄煤炭集团有限责任公司,山西 阳泉 045000)

1 工程概况

南煤集团大阳泉公司8133工作面井下位于15号煤采区北翼,工作面西侧为8135工作面采空区,南与15号轨道巷相接,北侧紧邻阳煤二矿矿界,东侧为8129工作面采空区,上部为8133高、低抽巷;工作面开采15号煤层,煤层厚度为5.65~70 m,平均厚度为5.8 m,煤层倾角0~16°,平均倾角为8°,煤层内含1~3层夹矸,煤层顶底板岩层特征见表1。

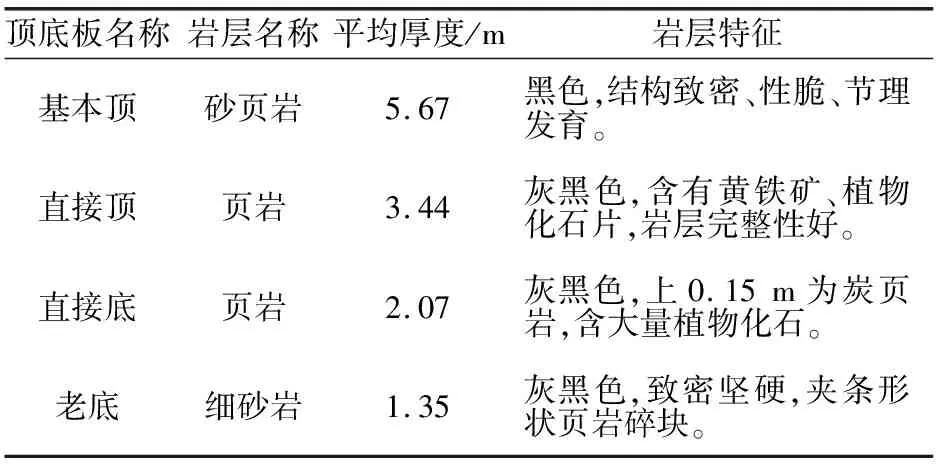

表1 煤层顶底板岩层特征

8133工作面采用走向综合机械化放顶煤开采方法,采煤高度2.7 m,一采一放,循环进度0.8 m,全部垮落法管理顶板,根据掘进成巷阶段揭露和槽波地震勘探和坑透成果显示,CF1、CF2、CF3断层为槽波解释的小型断裂组或挠曲发育,位于工作面内部,距离回采切眼约300~500 m,该区域煤岩体呈松软破碎状态,现为保障工作面通过该区域时围岩稳定,特进行断层破碎带区域围岩控制技术研究。

2 端面顶板垮落机理

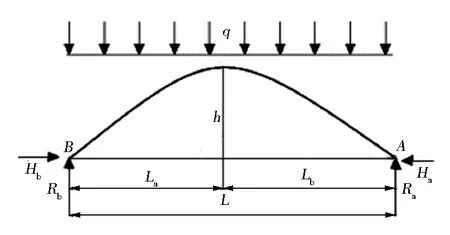

根据8133工作面的地质条件可知,工作面采用综采放顶煤开采方法,由于工作面端面顶板为煤层,且在断层破碎带区域煤岩体较为破碎,在端面顶板区域顶板较为破碎易产生露冒现象,现根据断层破碎带的特征,将端面顶板视为散体,视顶板为垮落拱结构[1-2],现假设煤层的水平倾角为0°,建立如图1所示的端面顶板垮落拱力学模型,根据力学模型进行垮落拱平衡状态时的受力分析。

图1 端面顶板垮落拱力学模型

根据力学模型可推导得出端面顶板垮落拱高度的计算公式如下:

(1)

式中:h为顶板垮落拱高度,m;kγ为围岩安全系数,取为1;L为端面的跨度,取0.34 m;C为煤壁片帮深度,m;fn为岩层硬度系数;fr为煤层硬度系数,断层破碎带取0.18;γ为采场上方岩层平均容重,取25 kN/m3,H为工作面距地表深度,取150 m;φ为煤层内摩擦角,取20°;Kcx为工作面挤压应力集中系数,取0.25;B为工作面采动影响程度参数,取4;M为工作面采高,取2.7 m。基于上述数据计算可得出工作面断层破碎带区域煤壁的片帮深度约为0.34 m,顶板垮落带的深度约为2.8 m。

通过继续分析力学模型可知,垮落拱的拱脚力跨度会随着跨度的增大而不断增大,工作面回采作业时需缩短端面距。在工作面回采期间,通过提高液压支架工作阻力的方式能够达到降低拱脚支撑力的效果,以此达到降低顶板垮落高度的目的。另外随着工作面回采作业的进行,端面顶板垮落拱会处于移动应力场内,工作面回采会打破原有的应力平衡状态,使得采动对顶板的影响程度不断提高,进而导致顶板垮落带高度和矿压显现现象逐渐增大[3-4]。

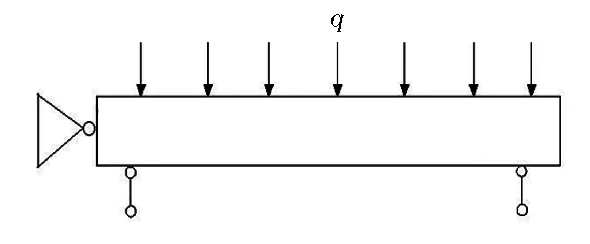

为保障8133工作面回采通过断层破碎带区域时煤壁和顶板煤岩体不破裂,拟对破碎煤岩体采取注浆加固技术,破碎顶板岩层在注浆加固后能够在破碎带区域形成强度较高的区域,将顶板岩层由散体结构向整体结构转变,现结合端面梁的特点,将其视为“梁”结构,建立力学模型如图2所示。

图2 加固梁力学模型

分析加固梁力学模型能够推导得出梁的加固厚度h的表达式为:

(2)

式中:h为加固梁厚度,m;L为顶梁与煤壁距离,取0.34 m;k1、k2为裂隙岩层和普通岩层强度系数,分别取0.7和0.9。

本次注浆材料拟采用水泥—水玻璃注浆材料,通过对破碎带区域注浆后的试验分析,得出加固体的平均抗拉强度为0.5 MPa。结合地质条件可知,端面顶板加固量的荷载为3.7 MPa,代入式(2)中计算可得出注浆加固的厚度h>2 m。

3 围岩控制方案及效果

3.1 围岩控制方案

根据上述端面顶板垮落机理的分析结果,结合工作面断层破碎带的分布特征,设计工作面过断层区域采用超前预注浆+架前注浆相结合的注浆方案,各项措施的具体参数如下:

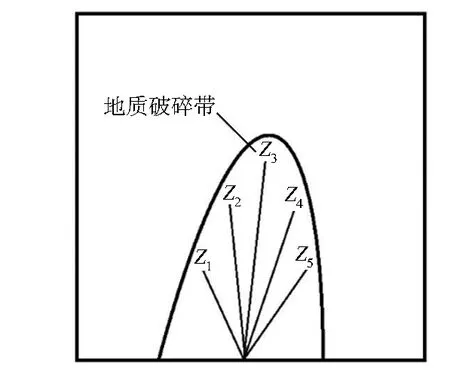

1) 超前预注浆:为保障浆液在破碎围岩体内的扩散效果及其与破碎岩体的胶结效果,注浆材料选用水泥—水玻璃,根据相关经验数据可知[5-6],该种浆液最佳的扩散半径为15 m,为保障注浆效果,现设置钻孔间距为17 m,结合断层破碎带的分布形态,在回风巷道内设置5个超前深孔注浆钻孔,超前钻孔间间隔1 m布置,钻孔各项参数如表2所示。

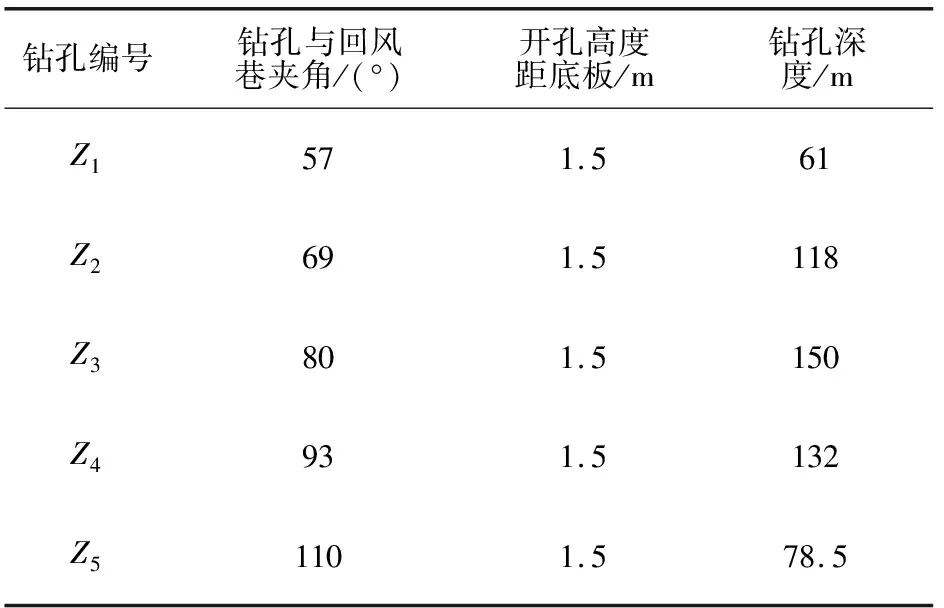

表2 超前深孔注浆钻孔参数

本次断层破碎带区域注浆采用分步注浆法,由远及近划分为7个注浆段,每段长度为20 m,在注浆钻孔外段15 m范围内采用套管进行固孔作业,水泥浆—水玻璃配比1∶0.5,水泥浆水灰比为0.8,设置终孔注浆压力为5 MPa,具体超前钻孔的布置形式如图3所示。

图3 超前注浆钻孔布置方式示意

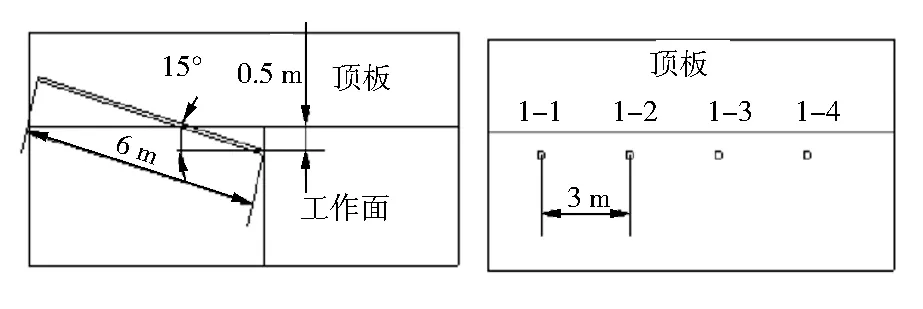

2) 架前注浆:架前注浆材料采用马丽散,浆液的扩散半径约为2 m。有效注浆深度主要受到注浆孔直径和孔深的影响。设计本次注浆孔孔径为42 mm,钻孔深度为6 m,仰角为15°,工作面每回采4 m进行一次注浆作业,设置注浆钻孔的间距为3 m,即每两架液压支架间布置1个注浆钻孔,具体架前注浆钻孔的布置形式如图4所示。

图4 架前注浆钻孔布置形式示意

根据众多破碎围岩体注浆加固的相关研究结论[7],确定本次断层破碎带区域架前注浆方式采用交替间隔注浆,注浆的终孔压力为4~6 MPa。

3.2 效果分析

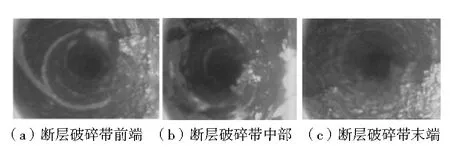

8133工作面断层破碎带区域注浆加固方案实施后,通过钻孔窥视的方式进行破碎带区域注浆效果的检验分析,窥视钻孔布置在两个超前注浆钻孔中间,主要探测断层破碎带的注浆效果,窥视钻孔终孔位于断层破碎带中部,根据窥视结果得出断层破碎带注浆后的效果,如图5所示。

图5 断层破碎带区域注浆加固后效果

分析图5可知,工作面断层破碎带区域注浆加固后破碎煤岩体被有效胶结在一起,破碎带内的裂隙被浆液充满,且根据窥视结果可知,断层破碎带前端、中部和后端的注浆加固效果相同,基本无差异,这表明本次注浆加固效果良好,将断层破碎带内的松散煤岩体有效地胶结成一个整体,提升了破碎岩体的整体性和自身承载能力,为工作面安全推进通过断层破碎带区域提供了有力保障。

工作面采用中部支架和端头支架的型号分别为ZF6200/17/32H和ZFG6600/17/32H,通过对工作面回采推进通过断层破碎带区域时液压支架工作阻力的监测分析可知,工作面过断层区域时,液压支架的工作阻力均在3 500~6 100 kN的范围内,支架无压架现象出现,另外根据回采期间的现场观测可知,工作面断层区域无大范围片帮、漏顶现象出现,据此可知断层破碎带区域注浆加固效果显著。

4 结 语

根据8133工作面的地质条件,结合断层破碎带的分布规律,通过分析端面顶板的冒顶机理,确定断层破碎带采用注浆加固技术,顶板注浆加固的厚度需大于2 m,进一步基于断层破碎带特征,确定采用超前注浆+架前注浆相结合的注浆方案,根据注浆后的效果分析可知,注浆加固保障了工作面安全推进通过断层破碎带区域。