倾斜采面煤壁涌出瓦斯分布的数值模拟及分析

付志刚

(山西晋煤集团 泽州天安瑞旺煤业有限公司,山西 晋城 048000)

国内煤矿工作面的通风方式普遍使用“U”型通风,针对工作面的瓦斯涌出规律也做了诸多研究,但是专门针对不同倾斜角度的工作面在不同风速情况下的瓦斯涌出规律研究较少。本文将结合模拟工具开展此方面的研究,以掌握倾斜巷道中的风流流场、流场中的瓦斯分布和瓦斯积聚的一般规律,为更好地采取有效的针对性综合措施、防止和控制瓦斯灾害的发生提供理论依据,对于有效控制矿井采区瓦斯、防止瓦斯积聚、预防瓦斯爆炸事故发生、确保矿井安全生产具有重要的现实意义。

1 模型建立

1.1 模拟巷道的物理模型

模拟工作面长120 m(见图1中Z),工作面断面为梯形:上宽3 m,下宽4 m(见图1中X),高3 m(见图1中Y)。假设煤壁均匀涌出瓦斯,进风巷、回风巷断面为4 m×3 m,为使进入和流出工作面巷道的风流达到充分发展的状态,需要设置一定的距离[1-2]。根据河南理工大学高建良和王春霞等人的研究,根据风流的速度分布,要求流动充分发展前的长度为30~60倍管道直径。通过理论计算分析,合理设置模拟巷道长度为30 m。巷道倾角分12°和30°两种情况进行研究。

图1 巷道物理几何模型

1.2 局部加密网格的划分

将近煤壁0.01 m区域设置为源项区域,巷道断面按照双向连续1.1倍等比划分不均匀网格,这样划分网格,在近壁面首层网格间距不到0.03 m,就解决了近壁面流场变化大,需要加密网格的问题。进回风上、下隅角区域由于风流方向发生改变,紊流程度高,同样也需要加密网格,将其沿Z方向网格间距划分为0.2 m,其余煤壁正对巷道空间以及进回风巷,都沿巷道方向划分间距1 m,整个计算区域划分了191 456个节点,这样划分网格既解决了局部需要加密的要求,又做到了不增加网格数目[3-5]。通过cooper格式,划分0.2 m均匀间距网格时的网格划分情况进行比较。在均匀划分0.2 m间距网格时,整个计算区域划分了265 829个节点,比用局部加密的方法多出了74 373个节点,不仅增加了工作量,且在近煤壁处由于网格间距过大,不能反映出真实流场和瓦斯场的分布情况。

2 风速不同对上下行通风工作面煤壁涌出瓦斯分布的影响

2.1 模拟方案

模拟过程设计三种模拟方案:方案一:工作面倾斜角度为12°,平均风速1.5 m/s,瓦斯涌出量为0.1 m3/s,回风巷瓦斯平均浓度为0.4%;方案二:工作面倾斜角度为12°,平均风速1.0 m/s,瓦斯涌出量为0.1 m3/s,回风巷瓦斯平均浓度为0.6%;方案三:工作面倾斜角度为12°,平均风速0.5 m/s,瓦斯涌出量为0.1 m3/s,回风巷瓦斯平均浓度为1.2%。

2.2 模拟结果分析

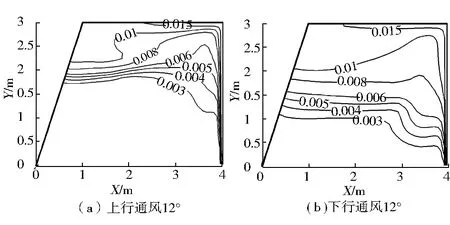

工作面倾角为12°时,当进风巷平均风速1 m/s,煤壁瓦斯涌出量为0.1 m3/s时,距煤壁1.5 m沿z轴剖面在上下行通风条件下瓦斯分布规律如图2和图3所示。巷道中近顶板瓦斯浓度较高,底板处瓦斯浓度较低;上行通风方式下,高瓦斯积聚层(瓦斯浓度>0.1%)的长度比下行通风方式下高瓦斯积聚层的长度要长。

图2 瓦斯浓度分布(上行通风12°,进口风速1 m/s,X=2.5 m)

图3 瓦斯浓度分布(下行通风12°,进口风速1 m/s,X=2.5 m)

Z=60 m处巷道断面瓦斯分布规律如图4所示。

图4 瓦斯浓度分布

由图4可以看出,从煤壁涌出的瓦斯由于密度比空气轻,沿着煤壁自然上浮,在顶板积聚,并沿顶板向采空区方向流动,且向底板方向扩散;瓦斯出现分层现象,瓦斯浓度由顶板到底板逐渐减小,离煤壁越远,瓦斯浓度越低;还可以看出,采用上行通风方式巷道中的高瓦斯区域(瓦斯浓度>0.8%)比下行通风方式大。

当进风巷平均风速为1.5 m/s时,煤壁瓦斯涌出量为0.1 m3/s时,采用上、下行通风,Z=60 m巷道断面瓦斯分布规律如图5所示。

由图5可以看出,随着风速的增大,巷道断面的平均瓦斯浓度在减小,瓦斯在顶板积聚的长度变短,说明提高风速有利于吹散在顶板积聚的瓦斯层;在提高风速的情况下,采用上、下行通风,瓦斯在巷道断面有着相似的分布规律,但采用上行通风方式,巷道中的高瓦斯区域(瓦斯浓度>0.8%)仍然要比采用下行通风方式大。

图5 瓦斯浓度分布

当进风巷风速为0.5 m/s时,煤壁瓦斯涌出量为0.1 m3/s时,采用上、下行通风,Z=60 m巷道断面瓦斯分布规律如图6所示。

图6 瓦斯浓度分布

这时回风巷浓度高达1.2%。由图6可以看出,采用上行通风方式巷道中的高瓦斯区比下行通风方式巷道中的高瓦斯区要小。且明显可以看出,在同一断面(Z=60 m)的平均瓦斯浓度,采用下行通风方式比上行通风方式下的平均瓦斯浓度要高。在下行通风方式下,巷道流场进行分析,进风侧巷道断面Y=2.9 m局部风流流线如图7所示。

图7 局部风流流线(下行通风12°,进口风速0.5 m/s,Y=2.9 m)

由图7可以看出,在进风巷平均风速为0.5 m/s时,由煤壁涌出的瓦斯在距离进风巷10 m附近巷道顶板发生了逆流现象。由图还可以看出距离煤壁越近,逆流现象更明显。

3 不同倾角对上、下行通风工作面煤壁涌出瓦斯分布的影响

模拟实验分四种情况进行。第一种情况,上行通风方式,巷道倾角30°,进口巷平均风速1 m/s,瓦斯涌出流量为0.1 m3/s,回风巷瓦斯浓度为0.6 %;第二种情况,下行通风方式,巷道倾角12°,进风巷平均风速1 m/s,瓦斯涌出量为 0.1 m3/s,回风巷瓦斯浓度为0.6%;第三种情况,上行通风方式,巷道倾角12°;进口巷平均风速1 m/s,瓦斯涌出量为0.1 m3/s,回风巷瓦斯浓度为0.6%;第四种情况,下行通风方式,巷道倾角30°,进口巷平均风速1 m/s,瓦斯涌出流量为0.1 m3/s,回风巷瓦斯浓度为0.6%。四种情况下Z=60 m处巷道断面瓦斯分布规律如图8所示。

图8 不同倾角下上下行通风瓦斯浓度分布

由图8可以看出,采用上行通风方式,巷道中的高瓦斯区(瓦斯浓度>0.8%)比下行通风方式巷道中的高瓦斯区要大得多;由图8(a)和图8(b)比较可以发现,在上行通风方式下,倾角越大,顶板瓦斯浓度就越高,高瓦斯区域就越大;由图8(c)和图8(d)比较可以发现,下行通风方式下,倾角越大,顶板瓦斯浓度越低,高瓦斯区域就越小。

4 结 语

1) 无论上行还是下行通风,工作面的瓦斯浓度总是沿着风流方向逐渐增大,直至回风巷口达到稳定;且巷道中近顶板瓦斯浓度较高,底板处瓦斯浓度较低。

2) 在正常情况下,在进风巷平均风速相同、煤壁涌出瓦斯量相同时,采用上行通风方式巷道中的高瓦斯区(瓦斯浓度>0.8%)比下行通风方式巷道中的高瓦斯区要大。在某些非正常情况下,导致进风巷平均速度过低时,采用下行通风方式会产生逆流现象。

3) 在上行通风方式下,倾角越大,顶板瓦斯浓度就越高,高瓦斯区域就越大;下行通风方式下,倾角越大,顶板瓦斯浓度就越低,高瓦斯区域就越小。