预充电线路电阻设计选型实例

蚌埠市双环电子集团股份有限公司 安徽省昌盛电子有限公司 陈 林

在变频器,汽车电控系统,电机控制器,电池管理系统等等电子设备内,直流母线上必须设计预充电电路,以吸收脉冲电流保护线路。而此设计的原理为:在直流母线上存在大电容的电路内,电容并联在电源两端,在瞬间上电时,电容两端没有电荷,只有很低的残留电压,上电时电压不能突变,而电流会发生突变,相当于电容直接短路,从而导致电路的短路。如果此时没有预充电线路的参与,短路的大电流会对桥堆芯片等其他元件造成不可逆损伤,导致元件失效。所以,预充电电路的存在,吸收了上电瞬间的短路能量,限制了上电短路电流,保护了其他元件。那么,在预充电电路中,根据充放电时序周期及电压电容大小,作为吸收脉冲使用的电阻又如何选型呢?接着,我们看以下预充电电路内电阻设计选型的实例。

以下为客户设计的预充电线路:

项目:预充电电路内电阻试验验证策划

应用耐久性需求:

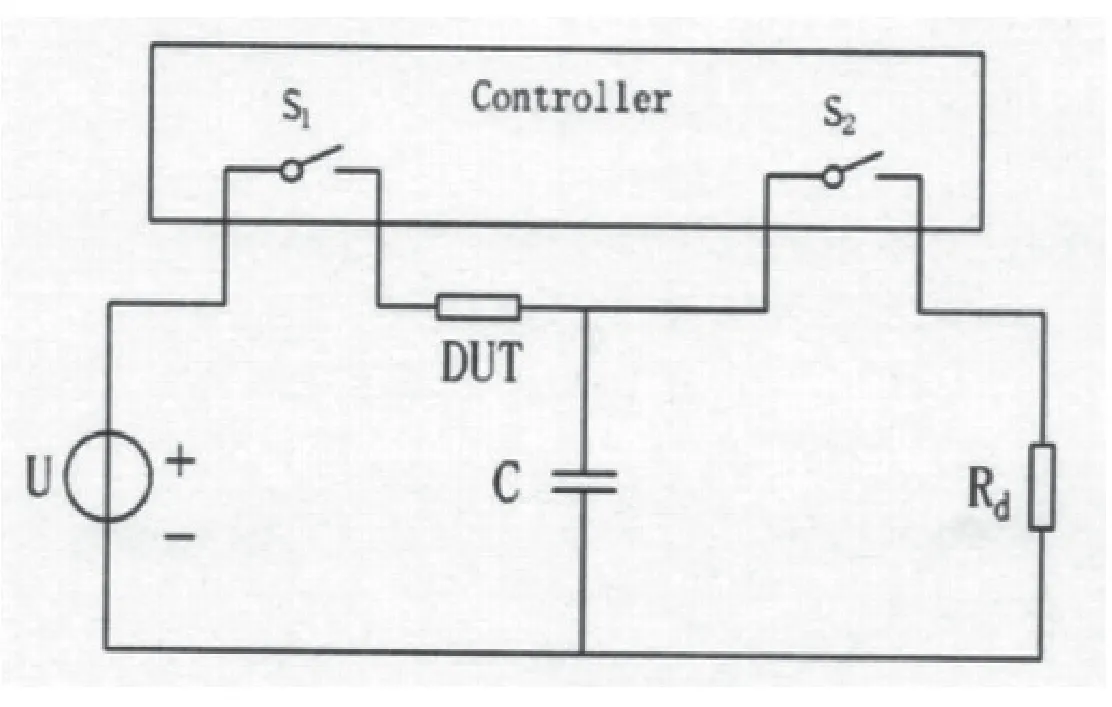

(1)将试验电阻、恒压源等按照图1进行连接;

(2)恒压源U=420V;DUT为试验电阻;Rd为放电电阻(确保1S内电容放电完成);S1、S2为开关;

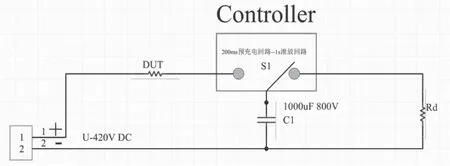

(3)S1、S2开关时序如图2所示;t1=200ms;t2=1S;5000个循环;

(4)在预充电阻表面记录温升;

(5)试验合格判定条件:①预充电阻无断路;②壳体无开裂现象;③试验前后预充电阻阻值变化率≤5%;④试验过程中壳体温度≤300℃。

针对以上客户要求,我们设计了该预充电电路电阻的设计选型及验证。

1 电阻设计选型的思路及步骤

根据以上电路要求,我们得到以下信息:母线输入为420VDC电压,母线电容值1000uF,DUT电阻充电时序为:通200ms,断1s,循环次数连续脉冲5000次,电阻体温升需要低于300℃,测试后电阻外壳无开裂现象,电阻阻值变化率小于5%。

在预充电电路内,电阻选型时我们需要按照两种脉冲情况来参考设计,即线路内单一脉冲能量冲击和多次循环脉冲能量冲击的情况。

在单一脉冲能量冲击的情况下,因为在极短的时间内,线路中能量集中释放,这些脉冲能量必须瞬间通过电阻吸收,所以电阻必须有很强的抗脉冲能力。此项可以通过计算得出量化数据,首先根据线路测试条件计算得到电阻的阻值,再通过参考电阻功率曲线得到电阻功率等等电阻性能参数。(也可以通过单次脉冲能量I2T参数反向推导出其耐受多次冲击的I2T参数,并选择对应电阻参数)

在多次循环脉冲能量冲击的情况下,我们在电阻满足单一脉冲能量冲击的基础上更多的需要考虑电阻的功率性,散热性,多次抗脉冲能力等问题,而在这种情况下,通过参考单一脉冲能量冲击计算或I2T参数反向推导,得到的电阻功率等数据,然后我们进行实际的脉冲测试模拟,这将是最有效的选型验证方法。

图1 试验电阻、恒压源等连接图

图2 S1、S2开关时序图

2 电阻阻值及峰值功率/脉宽计算:

我们根据此案例首先进行单一脉冲能量计算如下。

首先,我们根据以下公司计算确认DUT预充电电阻阻值:

R=t/C×Ln[(Up-U0)/(Up-Vt)]

其中:t=预充电时间,R=预充电阻,C=母线电容,Up=母线电压,电容初始电压为0时,电容上的即时电压值则为Vt=Up×[1-exp(-t/RC)],U0=线路初始电容电压,Vt=充电结束时电容电压。

我们按照预充电一般标准,以充电达到总电压的95%为充电结束标准,则充电结束时电容电压为:Ut=420×95%=399V,按照以下公式R=t/C×Ln[(Up-U0)/(Up-Vt)],计算得在200ms脉冲宽度内,预充电DUT电阻R为66.8R,我们取65R标准阻值。

我们接着计算电阻所要承受的峰值功率,上电瞬间电容相当于短路,所以Up=420V,预充电DUT电阻的峰值功率为Up×Up/R=2713W,计算方波脉宽时间为:Ut=(1-0.37)Up=0.63Up=264.6V,t=R×C×Ln[(Up-U0)/(Up-Vt)]=0.06435s,方波脉宽t=0.032175s。

通过以上计算,在单一脉冲能量吸收的情况下,预充电电阻需要耐受2713W的功率,方波脉宽为0.032175s。图3所示是尖顶波方波脉宽换算。

图3 尖顶波方波脉宽换算

根据以上计算数值,我们得到了电阻的设计阻值和电阻耐受一次脉冲能量的功率及脉宽。

3 对电阻类型的选型,验证及测试台的制作

3.1 电阻类型的选择

根据上一步的计算,我们得到该预充电电阻单次必须可以在32.175ms脉宽上承受2713W的功率,按照降额到50%计算,则要承受5426W功率。据此量化指标,我们对照产品脉冲曲线,首先选型铝外壳线绕电阻或功率型水泥线绕电阻,其特性为抗浪涌能力强,功率型强,散热好,可以实现高效冷却,但是水泥线绕电阻如在功率余量较低时,陶瓷外壳在瞬间高热时,容易出现裂纹现象,在客户明确要求测试后壳体无开裂现象后,则不作选型考虑。而膜式电阻因其功率性较低较差,膜层抗浪涌性能弱,也不做选型考虑。所以我们初步将该电阻选型为RX24型铝外壳电阻。

3.2 电阻功率的选择

接着,我们根据RX24铝外壳线绕电阻耐受冲击的功率曲线,选型三种功率型号电阻进行测试验证:20W-65R(验证单次脉冲),50W-65R(验证100次脉冲)和200W-65R(验证5000次脉冲),并设计测试台原理图如图4所示。

我们根据测试描述画出测试台原理图:

图4 设计测试台原理图

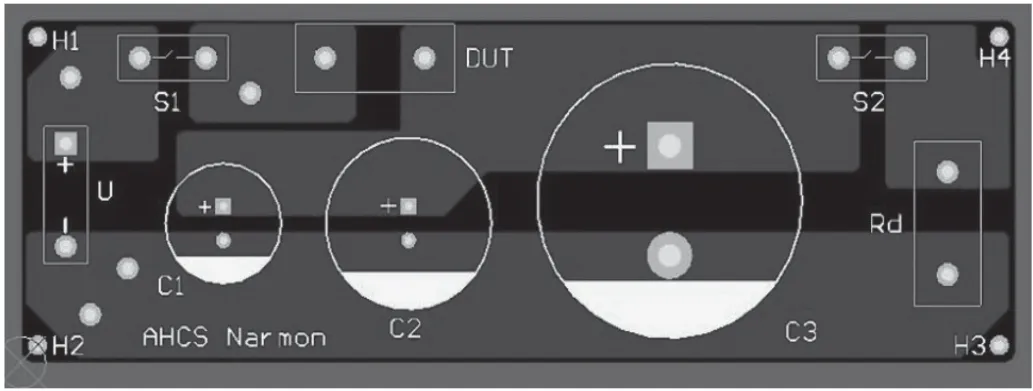

3.2.1 设计及layout测试线路板(图5)

图5 设计及layout测试线路板

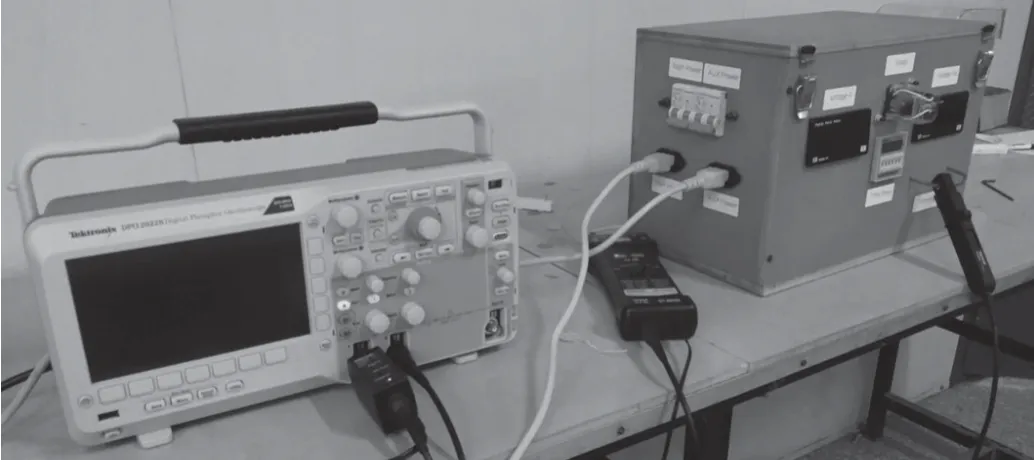

3.2.2 器件选型及制作测试台(图6)

图6 器件选型及制作测试台

1)时间继电器DH48S-S 0.1s-990h X1 6)AC插头X2

2)继电器JQX-10F-2C HHC70A-2Z X1 7)接线柱X2

3)空开TGB1N-63 63A ------- X2 8)粉末压铸环氧板X2平方

4)DC数字电压表DF3-D-D-V6-A-P1 X2 9)电源线X2

5)铝外壳电阻(负载)RX24-250W-60R-J X1 10)PCB母板X1

3.2.3 确认产品功率

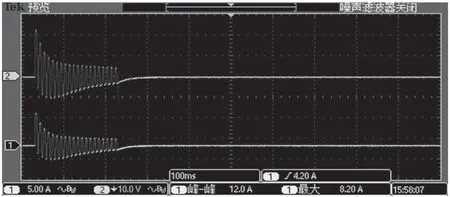

测试台制作完毕后,我们首先对20W功率产品进行单次脉冲冲击验证,一次脉冲冲击后(如图7所示)电阻表面温度低于70℃(如图8所示),阻值变化率低于5%,外表无裂纹。失效次数为8次,测试结果表明其可以耐受一次脉冲冲击。

图7 脉冲波形

图8 测量器件表面温度

我们对50W功率产品进行多次脉冲冲击测试,在脉冲冲击100次后电阻表面温度低于100℃,阻值变化率低于2.5%,250次后电阻表面温度已经达到300℃,阻值变化超过5%,外表无裂纹。以上测试结果表明50W功率产品满足100次脉冲冲击。

我们继续测试200W功率产品,该电阻可以达到5000次脉冲冲击后表面温度为150℃以内,阻值变化率小于1%,外表无裂纹。该电阻预留余量足够,所以我们认为,功率选型为200W,阻值选型为65R产品是完全满足客户测试需求的。

3.2.4 最终确认型号

根据以上对阻值及功率的确认,我们最终判定RX24铝外壳200W,65R满足客户测试需求,以上方案关于电阻的选型完成。

综上所述,在预充电线路内对电阻进行选型时,我们首先依靠应用数据计算得出产品需要耐受的峰值功率,方波功率,脉宽及电阻阻值,再根据客户要求及电阻产品特性进行电阻类型的选择,而选择的电阻类型往往是抗浪涌强,功率型强,散热好的线绕电阻类,接着确认可耐受单次及多次脉冲的产品功率,并通过实际设计的实验来对电阻进行多次脉冲循环模拟验证,最终确认选型是否正确及产品是否可以满足客户测试需求。